一种铸造设备及铸件浇注方法.pdf

宛菡****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铸造设备及铸件浇注方法.pdf

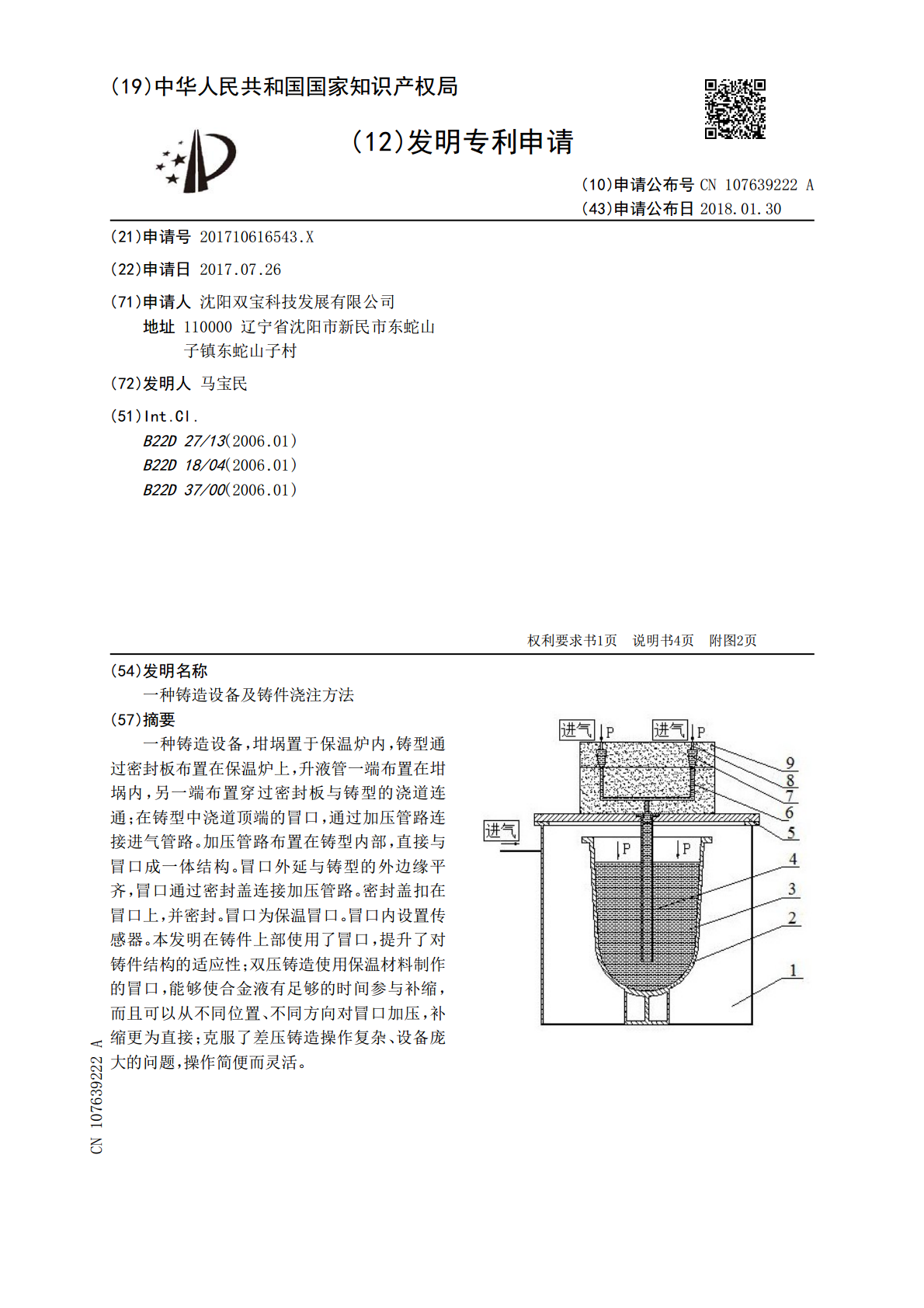

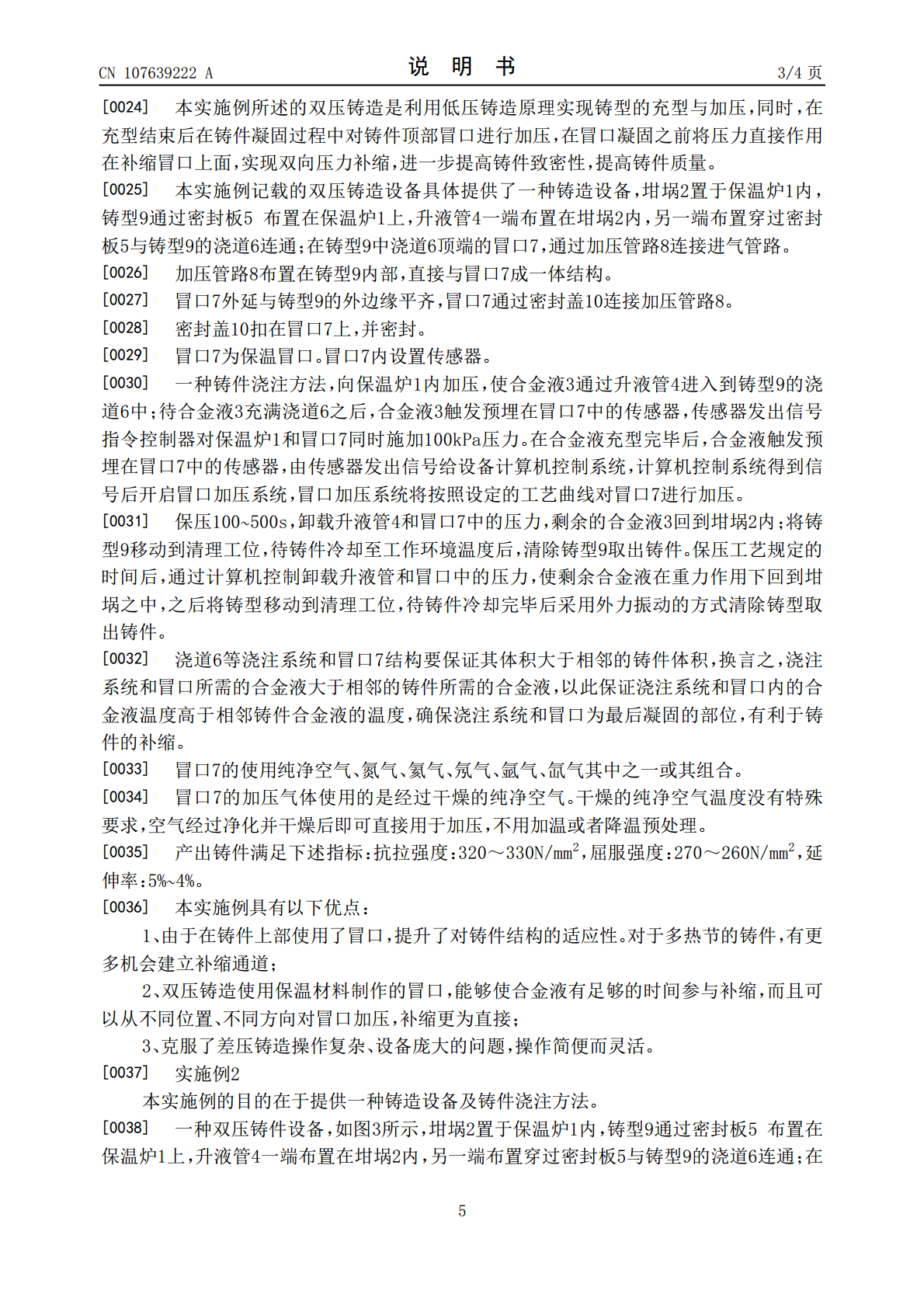

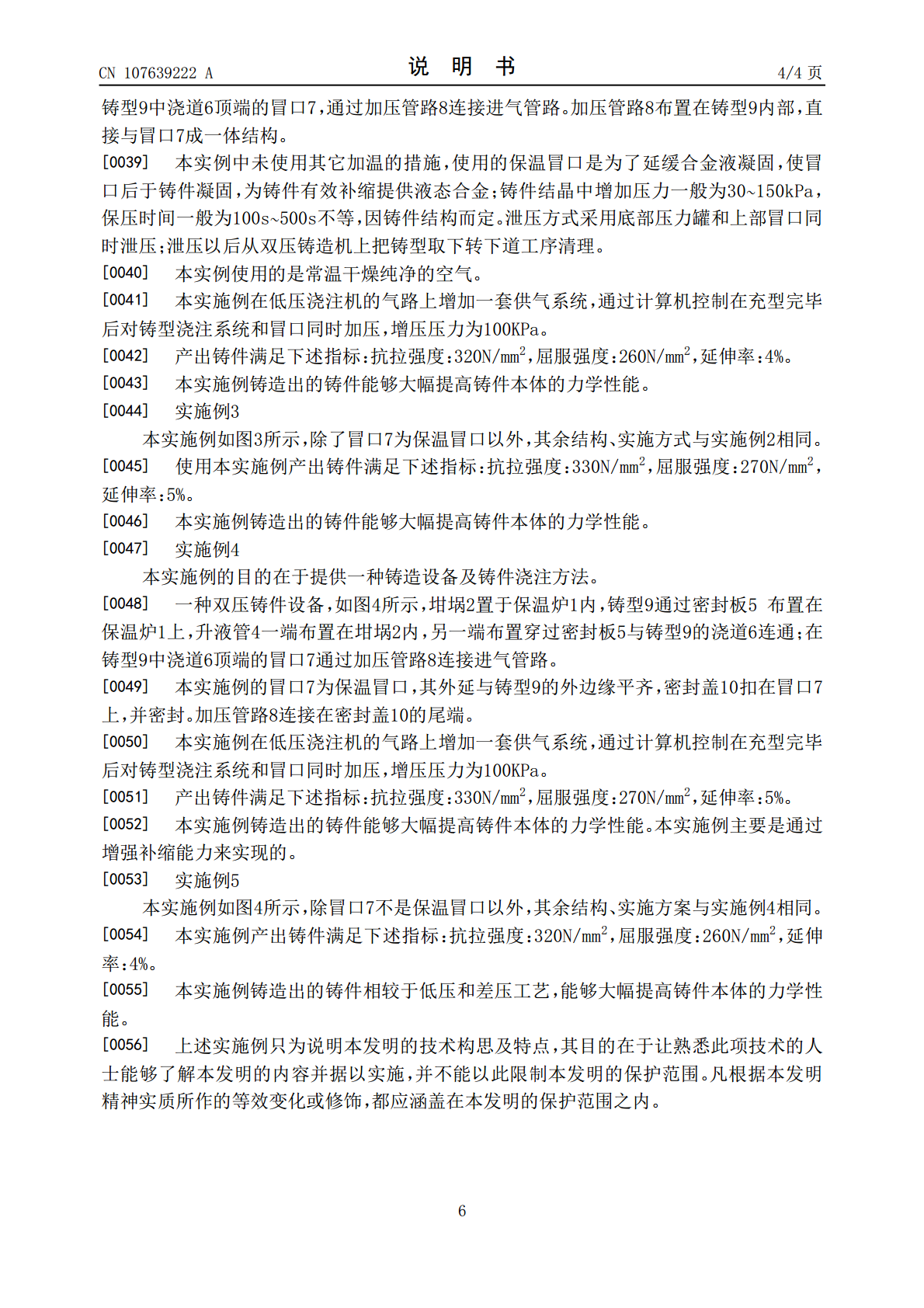

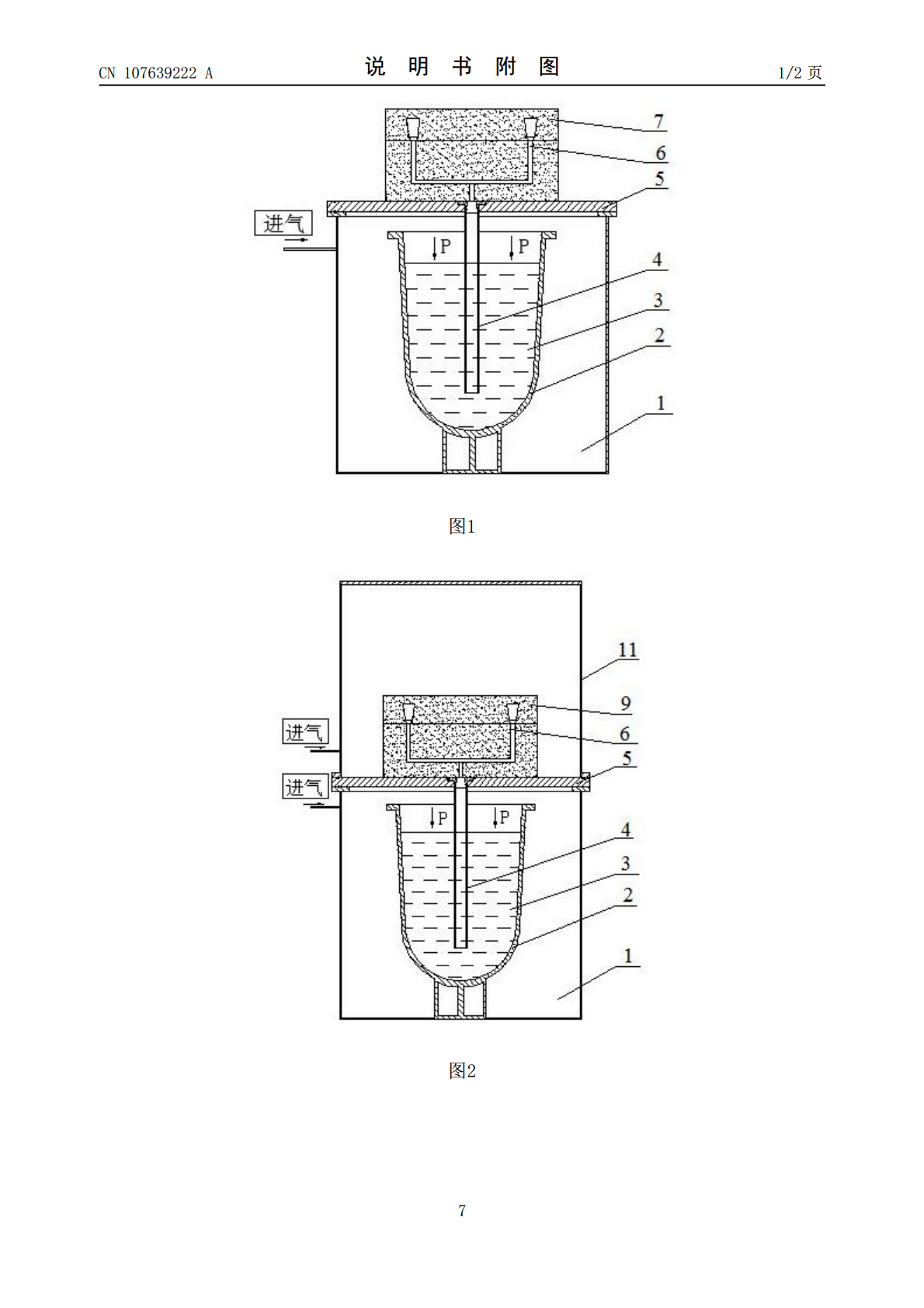

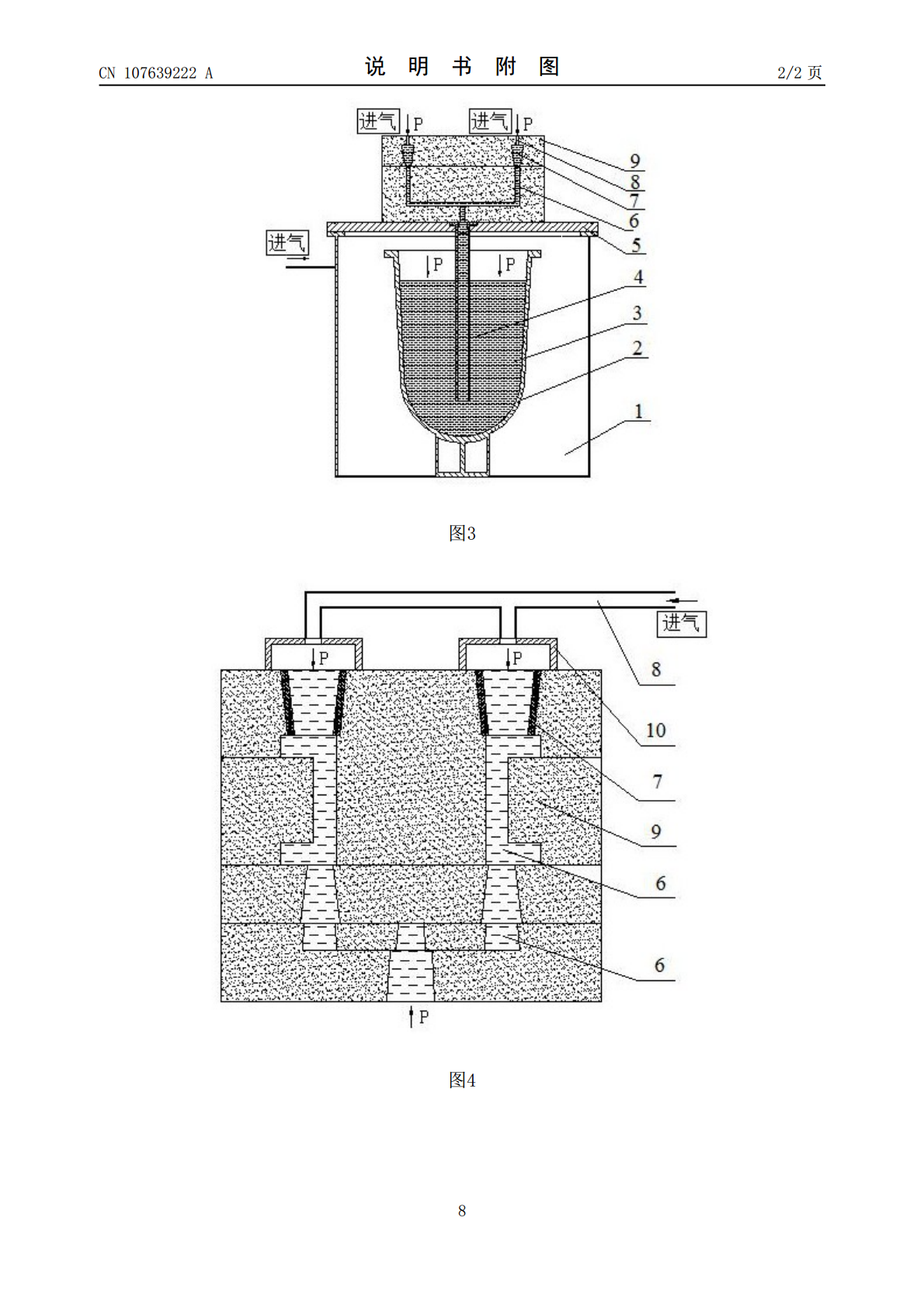

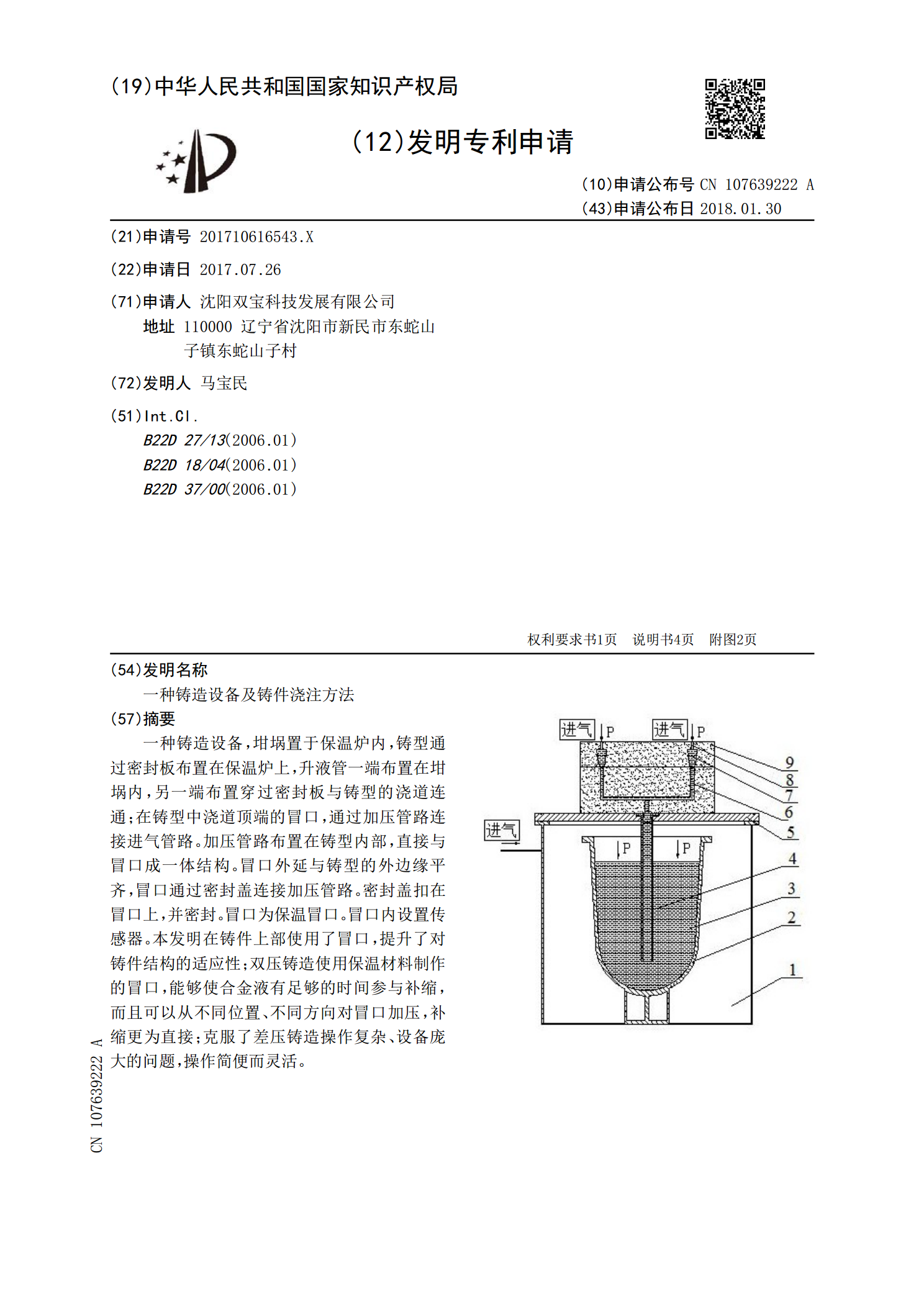

一种铸造设备,坩埚置于保温炉内,铸型通过密封板布置在保温炉上,升液管一端布置在坩埚内,另一端布置穿过密封板与铸型的浇道连通;在铸型中浇道顶端的冒口,通过加压管路连接进气管路。加压管路布置在铸型内部,直接与冒口成一体结构。冒口外延与铸型的外边缘平齐,冒口通过密封盖连接加压管路。密封盖扣在冒口上,并密封。冒口为保温冒口。冒口内设置传感器。本发明在铸件上部使用了冒口,提升了对铸件结构的适应性;双压铸造使用保温材料制作的冒口,能够使合金液有足够的时间参与补缩,而且可以从不同位置、不同方向对冒口加压,补缩更为直接;

一种铸件叠形垂直浇注铸造工艺.pdf

本发明涉及一种铸件叠形垂直浇注铸造工艺,包括以下步骤:S1.制作多组上型和下型,将每组上型和下型组合,并将多组上型和下型依次上下堆叠设置为浇注模具;S2.使用Q234冶炼铁水,铁水的出炉温度为1600‑1700℃;S3.将S2中冶炼的铁水浇注到S1中制得的浇注模具内,浇注温度为1550‑1600℃;S4.将S3中浇注到浇注模具中的铁水冷却为铸件毛坯,冷却时间≥2h,最终冷却温度≤650℃;S5.将S4中冷却后的铸件毛坯进行落砂处理,并将铸件毛坯的冒口切割;S6.对S5中切割冒口后的铸件毛坯进行检验;S7.

一种合金铸件铸造设备及其铸造方法.pdf

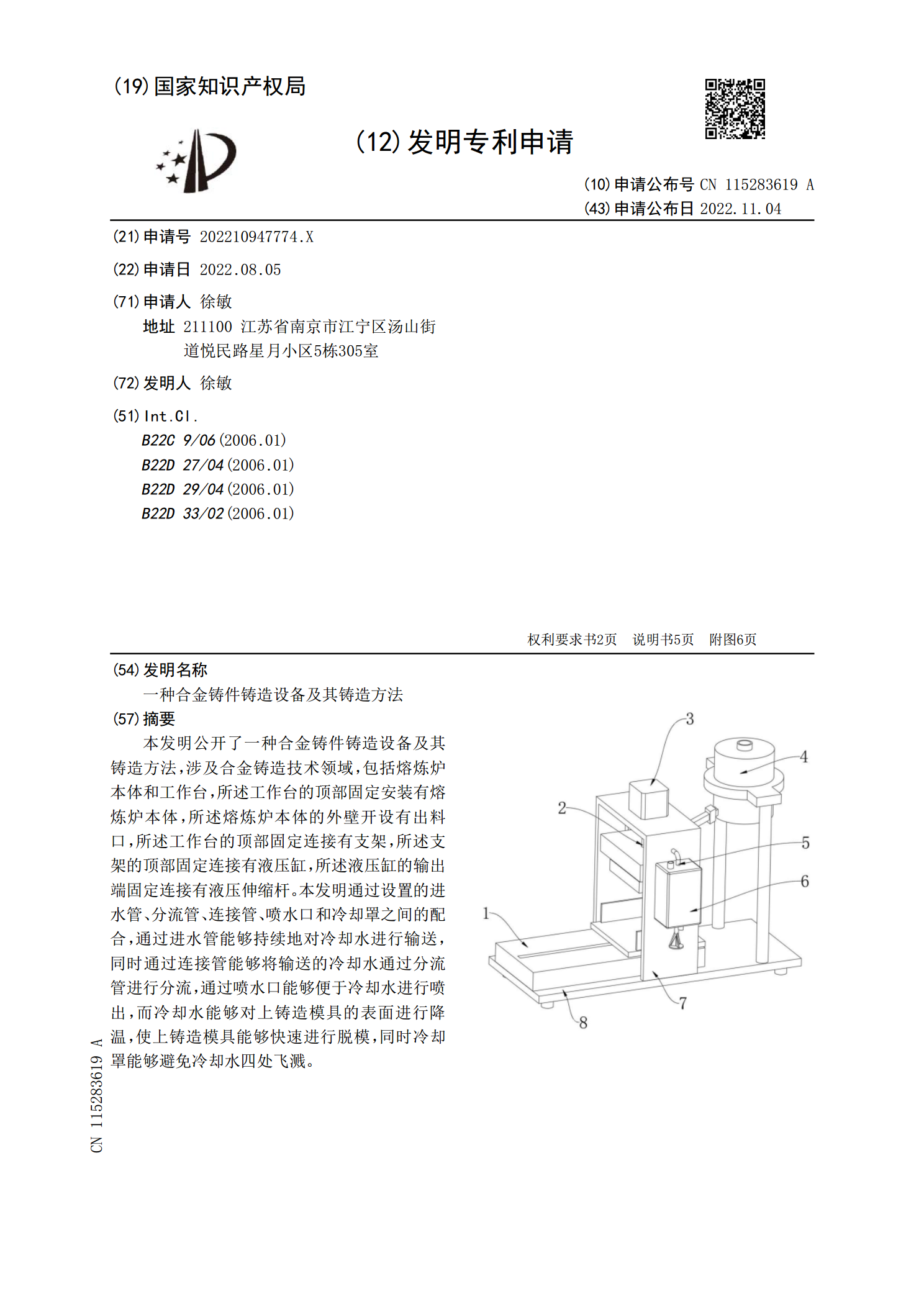

本发明公开了一种合金铸件铸造设备及其铸造方法,涉及合金铸造技术领域,包括熔炼炉本体和工作台,所述工作台的顶部固定安装有熔炼炉本体,所述熔炼炉本体的外壁开设有出料口,所述工作台的顶部固定连接有支架,所述支架的顶部固定连接有液压缸,所述液压缸的输出端固定连接有液压伸缩杆。本发明通过设置的进水管、分流管、连接管、喷水口和冷却罩之间的配合,通过进水管能够持续地对冷却水进行输送,同时通过连接管能够将输送的冷却水通过分流管进行分流,通过喷水口能够便于冷却水进行喷出,而冷却水能够对上铸造模具的表面进行降温,使上铸造模具

一种用于特种铜材铸件铸造的浇注装置.pdf

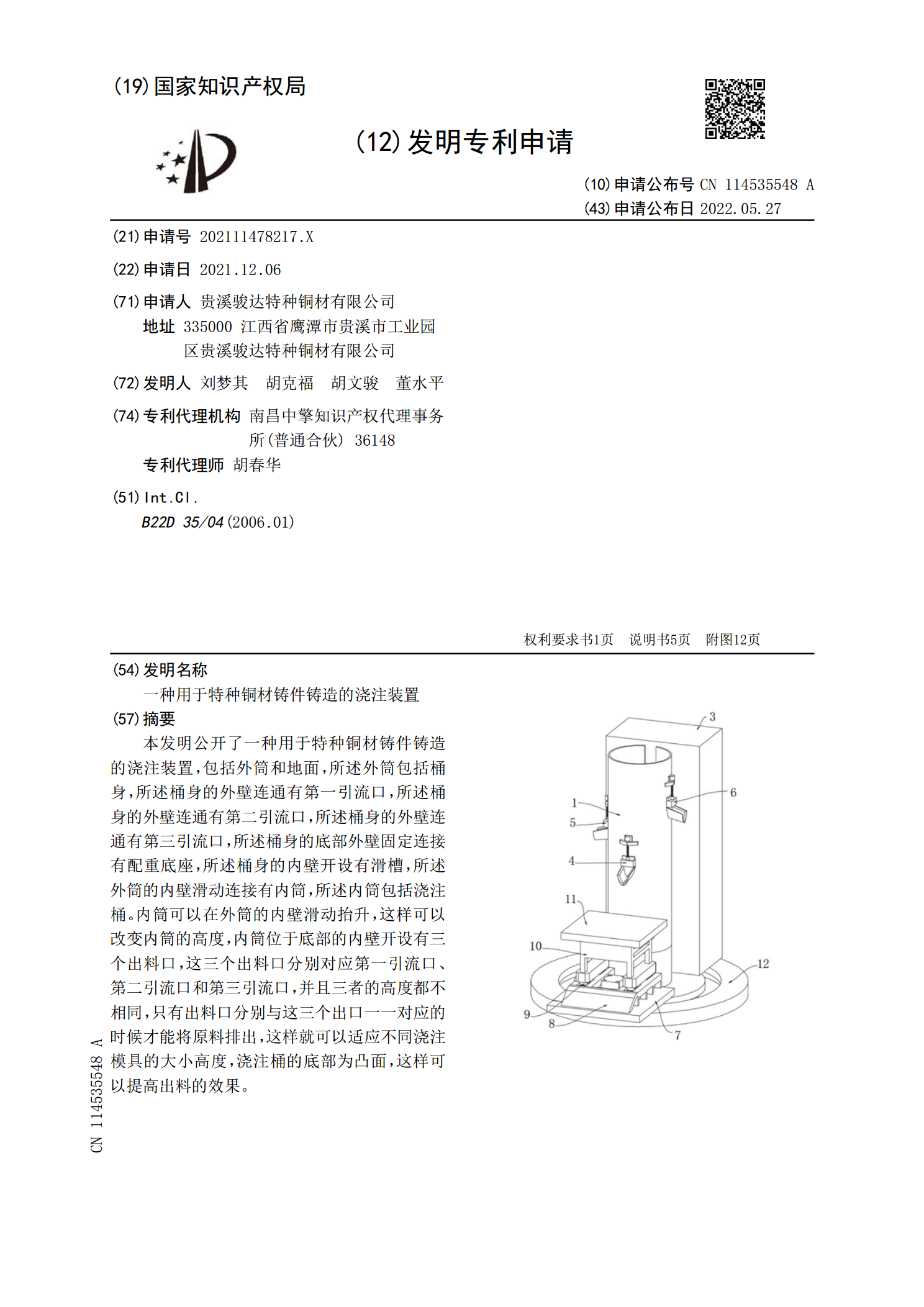

本发明公开了一种用于特种铜材铸件铸造的浇注装置,包括外筒和地面,所述外筒包括桶身,所述桶身的外壁连通有第一引流口,所述桶身的外壁连通有第二引流口,所述桶身的外壁连通有第三引流口,所述桶身的底部外壁固定连接有配重底座,所述桶身的内壁开设有滑槽,所述外筒的内壁滑动连接有内筒,所述内筒包括浇注桶。内筒可以在外筒的内壁滑动抬升,这样可以改变内筒的高度,内筒位于底部的内壁开设有三个出料口,这三个出料口分别对应第一引流口、第二引流口和第三引流口,并且三者的高度都不相同,只有出料口分别与这三个出口一一对应的时候才能将原

一种用于铸件铸造的智能化加工设备、铸造方法及铸件.pdf

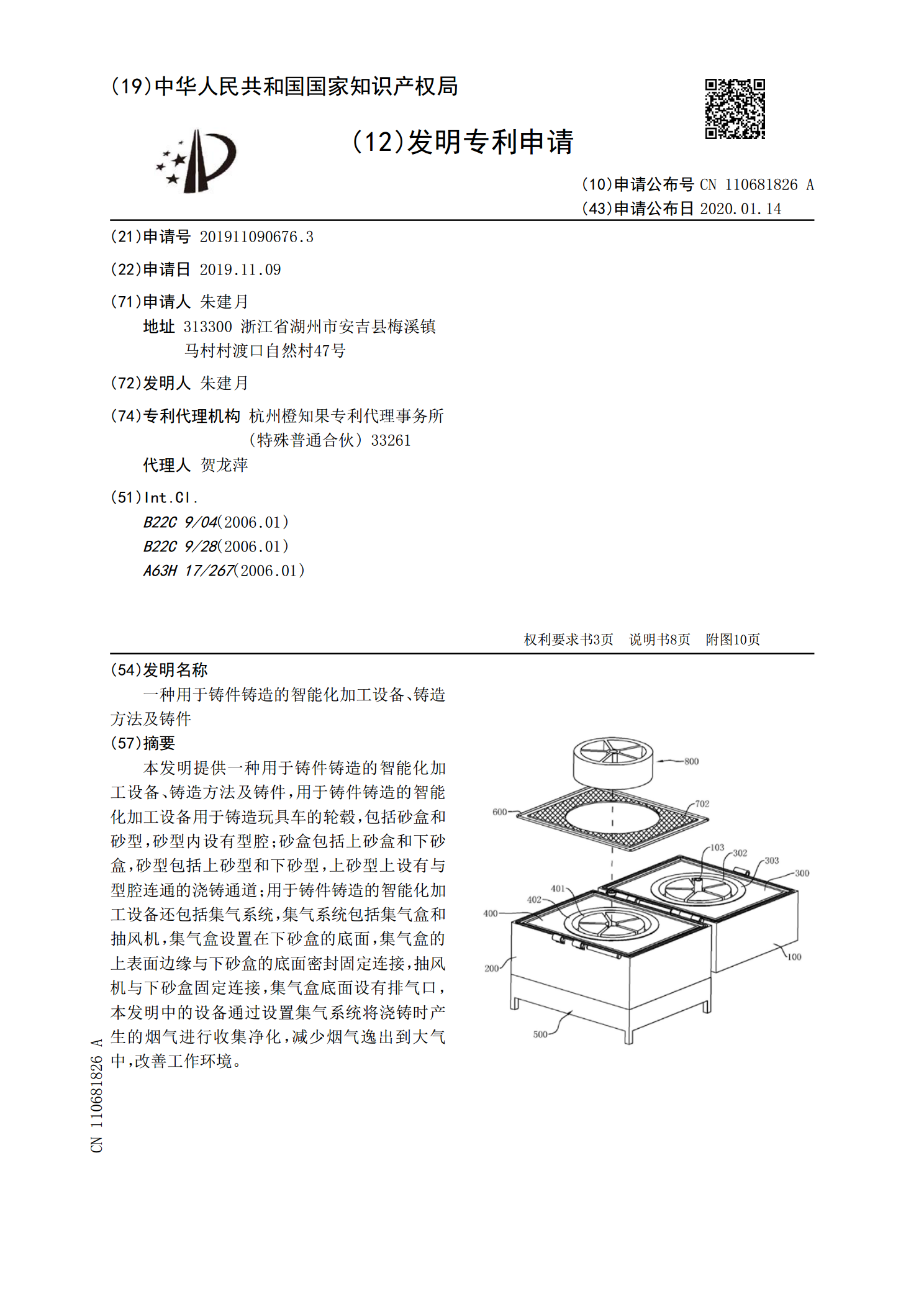

本发明提供一种用于铸件铸造的智能化加工设备、铸造方法及铸件,用于铸件铸造的智能化加工设备用于铸造玩具车的轮毂,包括砂盒和砂型,砂型内设有型腔;砂盒包括上砂盒和下砂盒,砂型包括上砂型和下砂型,上砂型上设有与型腔连通的浇铸通道;用于铸件铸造的智能化加工设备还包括集气系统,集气系统包括集气盒和抽风机,集气盒设置在下砂盒的底面,集气盒的上表面边缘与下砂盒的底面密封固定连接,抽风机与下砂盒固定连接,集气盒底面设有排气口,本发明中的设备通过设置集气系统将浇铸时产生的烟气进行收集净化,减少烟气逸出到大气中,改善工作环境