一种分离铜砷渣中铜和砷的方法.pdf

猫巷****婉慧

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种分离铜砷渣中铜和砷的方法.pdf

一种分离铜砷渣中铜和砷的方法,本发明将铜砷渣在氢氧化钠体系进行加压氧化浸出,砷和少量的重金属离子进入溶液中,剩余部分铜、锑、铅经氧化后进入氧化浸出渣中;进入加压氧化后液中的重金属离子进行硫化沉淀,所得砷酸钠溶液则进行结晶脱砷后返回碱性加压氧化浸出体系;进入氧化浸出渣中的铜、锑、铅等采用硫酸浸出,铜进入溶液后可进行后续电积提铜,锑、铅则保留在酸浸渣中进行后续分离和回收。本发明碱性加压氧化浸出不但能够实现铜砷渣中砷的高效浸出,砷的浸出率达到96%以上,而且通过将铜砷渣中的铜进一步氧化,有利于后续铜的酸性浸出;

一种分离高铅高砷铜渣中的铅、砷、铜的方法.pdf

发明公开了一种分离高铅高砷铜渣中的铅、砷、铜的方法。该方法将高铅高砷铜渣与辅料加入熔炼炉中在1000~1100℃条件下进行熔炼;熔炼产生的三氧化二砷和硫化砷挥发进入烟尘中;铜和铅硫化为硫化物,沉淀在炉底部形成铅冰铜;完成砷的分离;将所得铅冰铜中的硫化铅氧化为氧化铅形成高铅渣进行回收;炉底部剩余低铅冰铜,进行吹炼形成粗铜;完成铅与铜的分离。该方法流程短、处理效率高,整个处理过程有害物质没有直接与人工接触,大大降低了其危害性。且没有额外试剂的消耗,能够将铜、铅、砷较好的分离,具有较高的回收率。在低成本、低消耗

一种湿法炼锌铜砷渣分离回收铜砷方法.pdf

本发明涉及一种湿法炼锌铜砷渣分离回收铜砷方法,属于冶金工程技术领域。本发明针对含铜40~60wt%、含砷10~20wt%的湿法炼锌铜砷渣,采用高温挥发分离铜、砷的方法,即将湿法炼锌铜砷渣,放入内衬石墨装置的中频炉中,加热至中频炉内温度为1100~1300℃并保温30~60min使湿法炼锌铜砷渣熔融,在电磁场的电磁扰动和炉内石墨装置形成的还原气氛中,湿法炼锌铜砷渣中砷形成单质砷挥发分离得到含铜大于95wt%粗铜产品和含砷大于90wt%的金属砷产品。本发明可直接实现湿法炼锌铜砷渣的高效分离铜、砷,并获得高质量

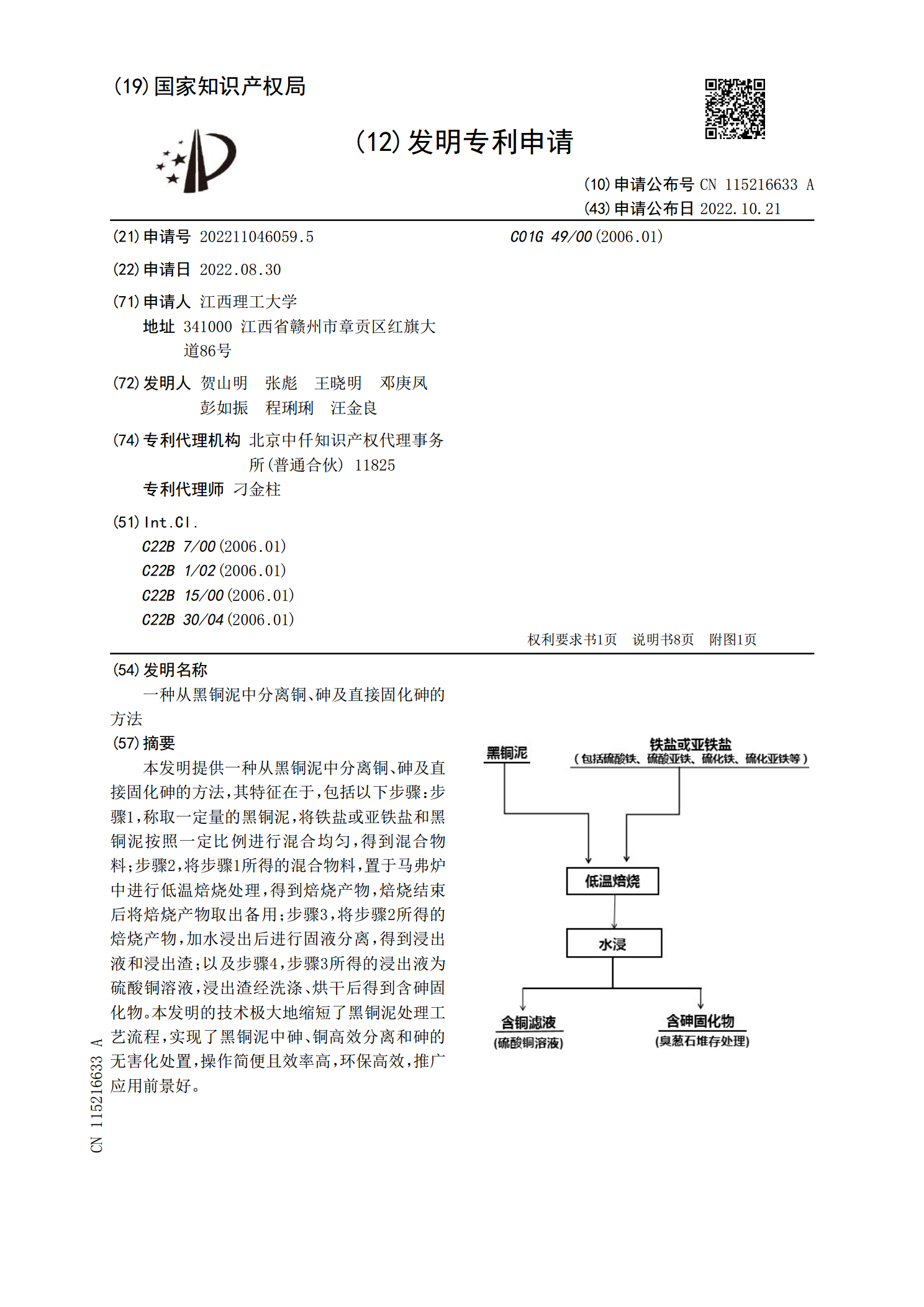

一种从黑铜泥中分离铜、砷及直接固化砷的方法.pdf

本发明提供一种从黑铜泥中分离铜、砷及直接固化砷的方法,其特征在于,包括以下步骤:步骤1,称取一定量的黑铜泥,将铁盐或亚铁盐和黑铜泥按照一定比例进行混合均匀,得到混合物料;步骤2,将步骤1所得的混合物料,置于马弗炉中进行低温焙烧处理,得到焙烧产物,焙烧结束后将焙烧产物取出备用;步骤3,将步骤2所得的焙烧产物,加水浸出后进行固液分离,得到浸出液和浸出渣;以及步骤4,步骤3所得的浸出液为硫酸铜溶液,浸出渣经洗涤、烘干后得到含砷固化物。本发明的技术极大地缩短了黑铜泥处理工艺流程,实现了黑铜泥中砷、铜高效分离和砷的

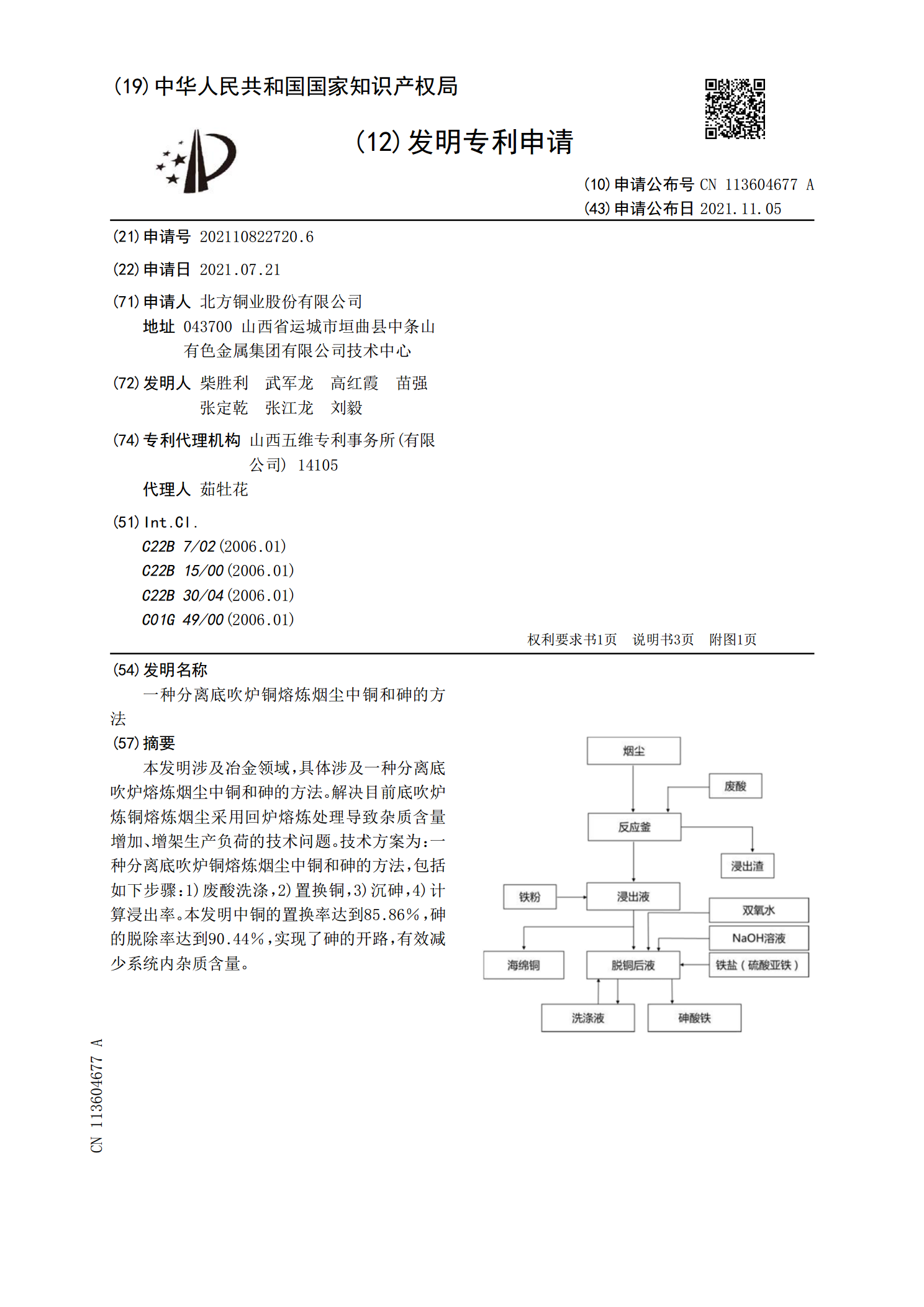

一种分离底吹炉铜熔炼烟尘中铜和砷的方法.pdf

本发明涉及冶金领域,具体涉及一种分离底吹炉熔炼烟尘中铜和砷的方法。解决目前底吹炉炼铜熔炼烟尘采用回炉熔炼处理导致杂质含量增加、增架生产负荷的技术问题。技术方案为:一种分离底吹炉铜熔炼烟尘中铜和砷的方法,包括如下步骤:1)废酸洗涤,2)置换铜,3)沉砷,4)计算浸出率。本发明中铜的置换率达到85.86%,砷的脱除率达到90.44%,实现了砷的开路,有效减少系统内杂质含量。