一种湿法炼锌铜砷渣分离回收铜砷方法.pdf

英瑞****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种湿法炼锌铜砷渣分离回收铜砷方法.pdf

本发明涉及一种湿法炼锌铜砷渣分离回收铜砷方法,属于冶金工程技术领域。本发明针对含铜40~60wt%、含砷10~20wt%的湿法炼锌铜砷渣,采用高温挥发分离铜、砷的方法,即将湿法炼锌铜砷渣,放入内衬石墨装置的中频炉中,加热至中频炉内温度为1100~1300℃并保温30~60min使湿法炼锌铜砷渣熔融,在电磁场的电磁扰动和炉内石墨装置形成的还原气氛中,湿法炼锌铜砷渣中砷形成单质砷挥发分离得到含铜大于95wt%粗铜产品和含砷大于90wt%的金属砷产品。本发明可直接实现湿法炼锌铜砷渣的高效分离铜、砷,并获得高质量

一种分离铜砷渣中铜和砷的方法.pdf

一种分离铜砷渣中铜和砷的方法,本发明将铜砷渣在氢氧化钠体系进行加压氧化浸出,砷和少量的重金属离子进入溶液中,剩余部分铜、锑、铅经氧化后进入氧化浸出渣中;进入加压氧化后液中的重金属离子进行硫化沉淀,所得砷酸钠溶液则进行结晶脱砷后返回碱性加压氧化浸出体系;进入氧化浸出渣中的铜、锑、铅等采用硫酸浸出,铜进入溶液后可进行后续电积提铜,锑、铅则保留在酸浸渣中进行后续分离和回收。本发明碱性加压氧化浸出不但能够实现铜砷渣中砷的高效浸出,砷的浸出率达到96%以上,而且通过将铜砷渣中的铜进一步氧化,有利于后续铜的酸性浸出;

一种分离高铅高砷铜渣中的铅、砷、铜的方法.pdf

发明公开了一种分离高铅高砷铜渣中的铅、砷、铜的方法。该方法将高铅高砷铜渣与辅料加入熔炼炉中在1000~1100℃条件下进行熔炼;熔炼产生的三氧化二砷和硫化砷挥发进入烟尘中;铜和铅硫化为硫化物,沉淀在炉底部形成铅冰铜;完成砷的分离;将所得铅冰铜中的硫化铅氧化为氧化铅形成高铅渣进行回收;炉底部剩余低铅冰铜,进行吹炼形成粗铜;完成铅与铜的分离。该方法流程短、处理效率高,整个处理过程有害物质没有直接与人工接触,大大降低了其危害性。且没有额外试剂的消耗,能够将铜、铅、砷较好的分离,具有较高的回收率。在低成本、低消耗

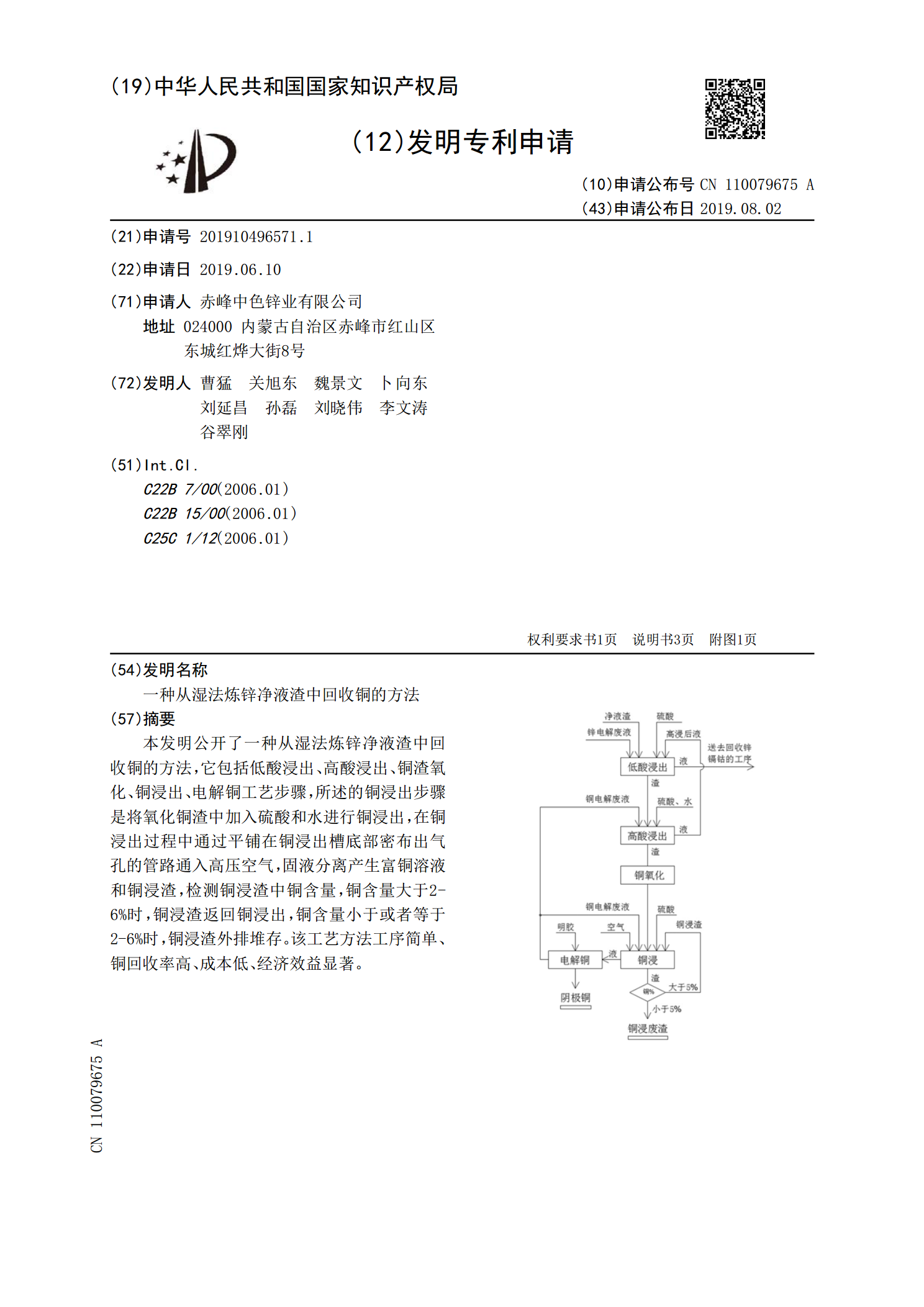

一种从湿法炼锌净液渣中回收铜的方法.pdf

本发明公开了一种从湿法炼锌净液渣中回收铜的方法,它包括低酸浸出、高酸浸出、铜渣氧化、铜浸出、电解铜工艺步骤,所述的铜浸出步骤是将氧化铜渣中加入硫酸和水进行铜浸出,在铜浸出过程中通过平铺在铜浸出槽底部密布出气孔的管路通入高压空气,固液分离产生富铜溶液和铜浸渣,检测铜浸渣中铜含量,铜含量大于2‑6%时,铜浸渣返回铜浸出,铜含量小于或者等于2‑6%时,铜浸渣外排堆存。该工艺方法工序简单、铜回收率高、成本低、经济效益显著。

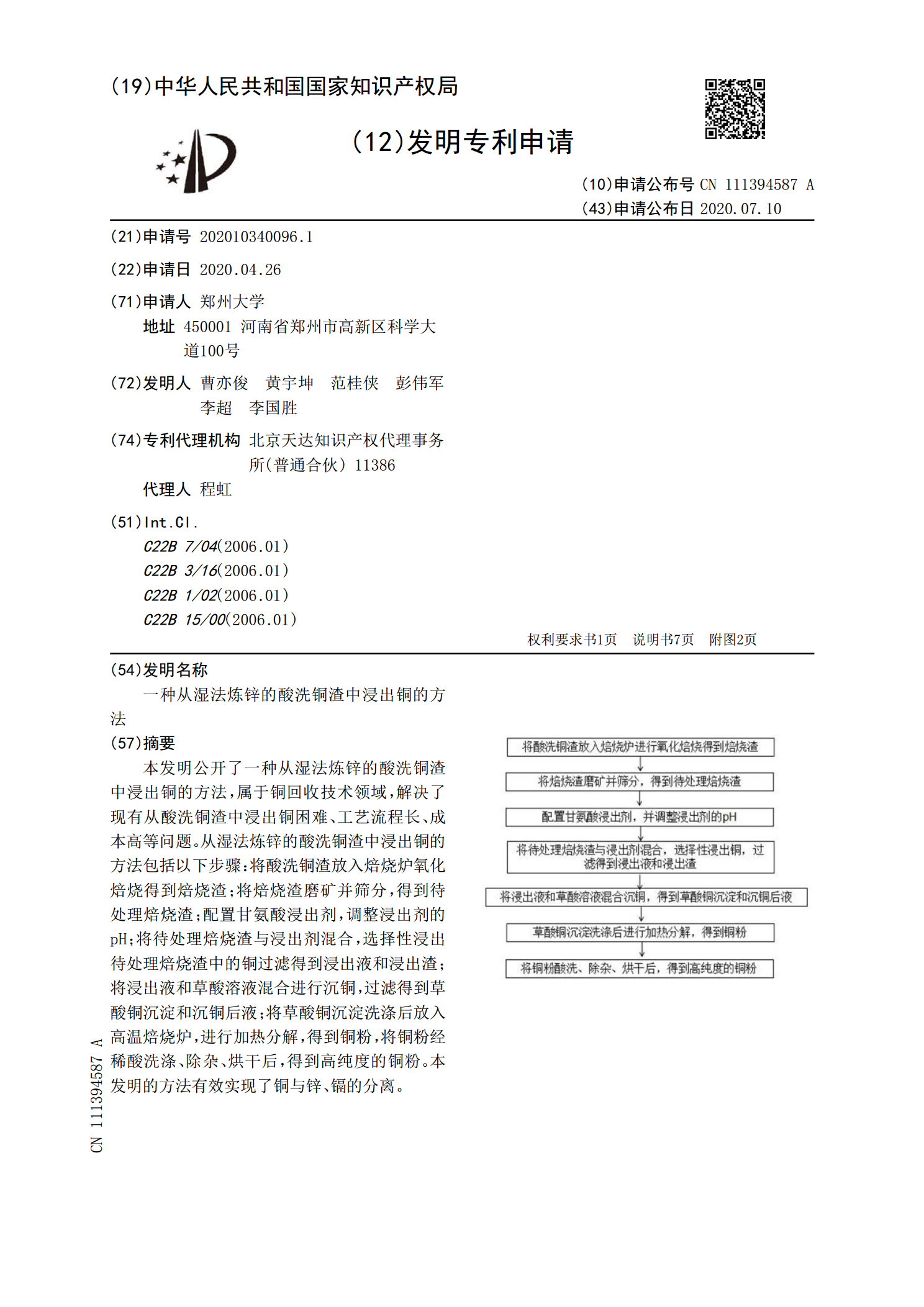

一种从湿法炼锌的酸洗铜渣中浸出铜的方法.pdf

本发明公开了一种从湿法炼锌的酸洗铜渣中浸出铜的方法,属于铜回收技术领域,解决了现有从酸洗铜渣中浸出铜困难、工艺流程长、成本高等问题。从湿法炼锌的酸洗铜渣中浸出铜的方法包括以下步骤:将酸洗铜渣放入焙烧炉氧化焙烧得到焙烧渣;将焙烧渣磨矿并筛分,得到待处理焙烧渣;配置甘氨酸浸出剂,调整浸出剂的pH;将待处理焙烧渣与浸出剂混合,选择性浸出待处理焙烧渣中的铜过滤得到浸出液和浸出渣;将浸出液和草酸溶液混合进行沉铜,过滤得到草酸铜沉淀和沉铜后液;将草酸铜沉淀洗涤后放入高温焙烧炉,进行加热分解,得到铜粉,将铜粉经稀酸洗涤