一种低导热系数复合干法热压真空绝热板芯材及其制备方法.pdf

一只****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低导热系数复合干法热压真空绝热板芯材及其制备方法.pdf

本发明涉及一种低导热系数复合干法热压真空绝热板芯材及其制备方法,属于玻璃纤维技术领域,所述芯材按质量百分比计,由70~80wt%超细玻璃纤维干法卷棉和20~30wt%湿法真空绝热板芯材热压而成,该芯材实现了超细玻璃纤维干法卷棉和湿法真空绝热板芯材的无缝结合,其导热系数被进一步降低,表面平整度更高。所述方法包括成纤、集棉、打卷、铺棉、热压和分切,将现有技术中超细玻璃纤维生产与热压分开,使两者可以单独进行,解决了现有技术中热压和超细玻璃纤维生产线双方速度匹配问题,使不同性能超细玻璃纤维的生产工序可以与该热压工

干法真空绝热板芯材及真空绝热板的制备方法及其产品.pdf

本发明涉及一种干法真空绝热板芯材及真空绝热板的制备方法及其产品,其步骤包括:把离心法玻璃棉经过开松、梳理、气流成型制得玻璃纤维毡,再把玻璃纤维毡层叠、热压、裁切制成真空绝热板芯材,该方法工艺简单,能耗低、没有废气废水、节能环保,而且成本低。本发明还涉及利用所述芯材制备真空绝热板,所制备的真空绝热板绝热性能优异,初始导热系数可低至1.5mw/(m·k)以下,使用寿命长,可以达到15年以上。

一种在线连续热压干法真空绝热板芯材的制备方法及产品.pdf

本发明涉及一种在线连续热压干法真空绝热板芯材的制备方法及产品,属于玻璃纤维技术领域,所述制备方法包括铺棉和热压工序,在铺棉工序前还可以包括成纤、集棉和打卷工序,在热压后还可以包括分切工序。该方法将现有技术中超细玻璃纤维生产工序与热压工序分开,使两工序可以单独进行,不但解决了现有技术中热压和超细玻璃纤维生产线双方速度匹配问题,使不同性能超细玻璃纤维的生产工序可以与该热压工序配合进行,还可以直接以玻璃纤维干法卷棉为原料进行真空绝热板材芯材的制备,使真空绝热板材芯材的制备变得更加机动灵活。同时,该方法中热压方式

一种泡沫芯材真空绝热板及其制备方法.pdf

一种泡沫芯材真空绝热板,由双酚A改性三聚氰胺泡沫芯材、吸气剂和封闭的包装袋构成,吸气剂为钡合金粉体、锆合金粉体、钛合金粉体、氧化锂粉体、氧化钠粉体、氧化钾粉体、氧化钙粉体、氧化钡粉体中的一种或其混合物构成,包装袋由尼龙、聚对苯二甲酸乙二醇酯,聚乙烯,聚乙烯醇、铝薄、聚丙烯热压复合而成。制备方法包括以下几个步骤:(1)制备三聚氰胺甲醛预缩合物;(2)双酚A改性;(3)发泡;(4)微波固化;(5)热空气熟化;(6)切割,开放置吸气剂的槽孔;(7)吸气剂的泡沫芯材放置于包装袋中,真空封口机中封口;(8)取出泡沫

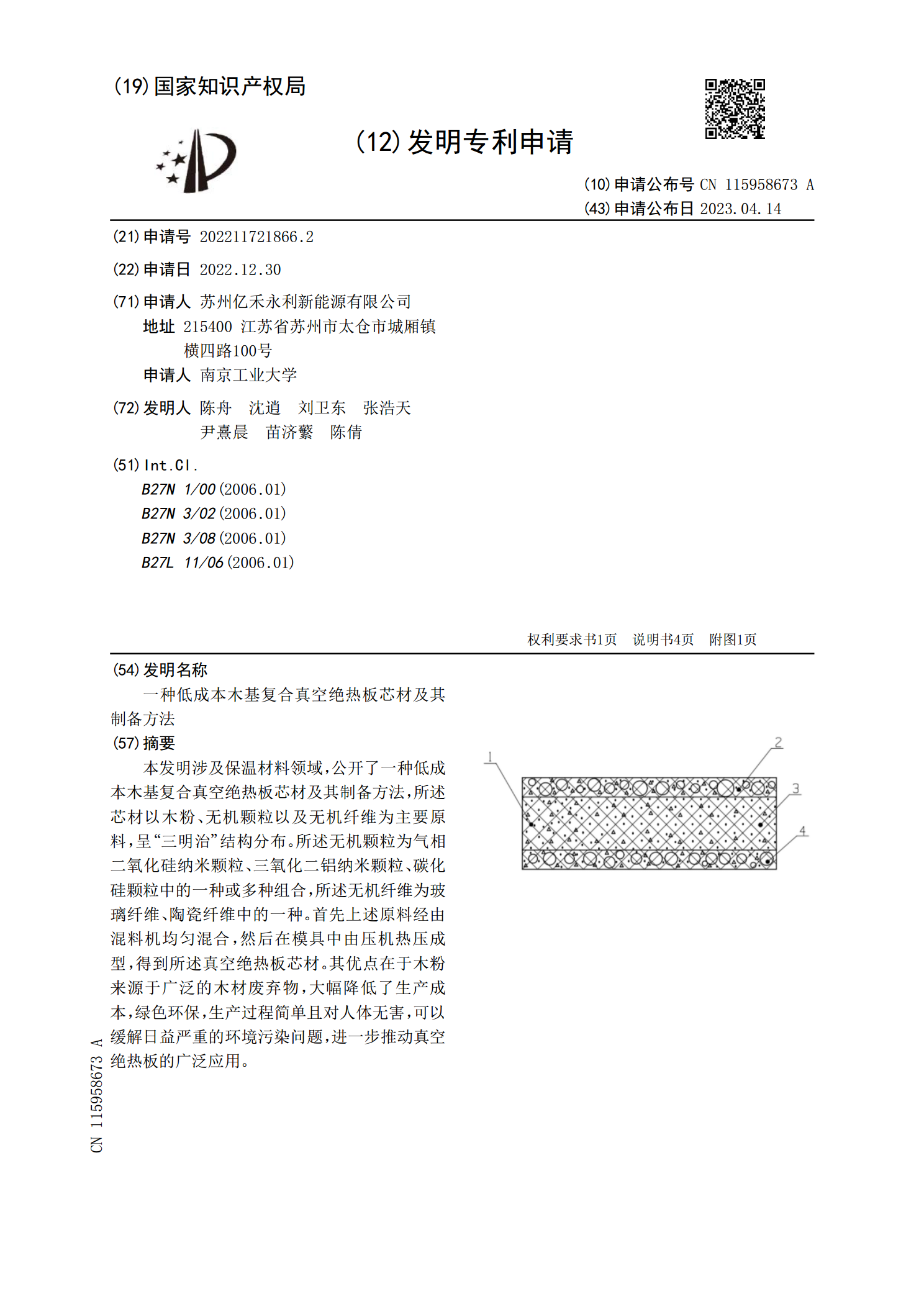

一种低成本木基复合真空绝热板芯材及其制备方法.pdf

本发明涉及保温材料领域,公开了一种低成本木基复合真空绝热板芯材及其制备方法,所述芯材以木粉、无机颗粒以及无机纤维为主要原料,呈“三明治”结构分布。所述无机颗粒为气相二氧化硅纳米颗粒、三氧化二铝纳米颗粒、碳化硅颗粒中的一种或多种组合,所述无机纤维为玻璃纤维、陶瓷纤维中的一种。首先上述原料经由混料机均匀混合,然后在模具中由压机热压成型,得到所述真空绝热板芯材。其优点在于木粉来源于广泛的木材废弃物,大幅降低了生产成本,绿色环保,生产过程简单且对人体无害,可以缓解日益严重的环境污染问题,进一步推动真空绝热板的广泛