一种GH4648合金导流窗叶片的加工工艺方法.pdf

小沛****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种GH4648合金导流窗叶片的加工工艺方法.pdf

一种GH4648合金导流窗叶片的加工工艺方法,辊锻毛坯的制备,保证了叶片型面精锻成形能满足设计要求;该叶片的辊锻过程为:原始坯料→辊锻毛坯→辊锻叶身型面→成品叶片。通过对现行工艺及相关图纸分析可知,针对叶身精确成型,叶身Cmax处留余量0.4mm,盆、背面各0.2mm,Cq和Ch留余量0.15mm;为防止前后缘因变形量过大而产生裂纹,并考虑前后缘在切边后需进行抛光,故设计时该尺寸均加大0.10mm,在精轧后成品检验时允许每个截面边缘有0.10mm的卡点。本发明的优点:得到叶身型面无切削的表面完整性好的叶片

一种导流叶片加工方法.pdf

本发明涉及一种导流叶片加工方法,包括如下步骤:步骤一:制作初步的导流叶片,步骤二:粗加工:平头;步骤三:精加工:车长轴;步骤四:精加工:车短轴。步骤二包括:导流叶片粗加工,将导流叶片的叶片本体卡在导流叶片粗加工装置上,粗加工导流叶片的长轴和短轴,去除长轴和短轴断面多余的材料。步骤三包括:将步骤二中粗加工好的导流叶片的短轴采用长轴加工夹具夹住,将需要加工的长轴对准机床顶针进行加工。步骤四包括:将步骤三中加工好长轴后的导流叶片的长轴采用短轴加工夹具夹住,将需要加工的短轴对准机床顶针进行加工;其中步骤三和步骤四

一种钛合金叶片的加工方法.pdf

本发明叶片加工技术领域,具体公开了一种钛合金叶片的加工方法,包括以下步骤:刀具选择;毛坯装夹定位,确定粗铣定位基准;采用分层加工的方式对毛坯全周粗铣加工,使得毛坯粗加工后任其变形;型面部分、叶冠开档面、叶冠圆角R过渡部分半精铣;型面部分、叶根叶冠开档面、叶根叶冠圆角R过渡部分精铣;保证定位基准的精度要求,对变形后的毛坯进行基准修整加工;线切割叶根,磨削叶根;叶根半精铣和精铣加工;各处倒角及残留面精铣;线切割总长、钳修、抛光、检验,完成加工。本发明有效的避免切削温度过高,避免烧刀的情况出现;对于铣削深度与宽

普通导流叶片设计与加工.doc

---普通导流叶片设计与加工毕业设计年级:2014级报名号:007姓名:XXX专业:机械制造及其自动化专业2014年6月西南科技大学本科毕业设计(论文)内容摘要在如今的加工制造业中,叶片因其多向受力不均、外形不规则、工艺复杂而被认定为一种加工比较复杂困难的产品。导流叶片是一种叶形较薄的叶片,因此,这种叶片的加工比较困难,既要考虑叶片加工时的振动,又要考虑实际加工效率问题,所以,设计一种简单实用,装夹方便的工装,对零件的成批量生产具有重要意义。本文就是针对这种叶片特点来制定的一种加工工艺,

一种叶片加工工艺.pdf

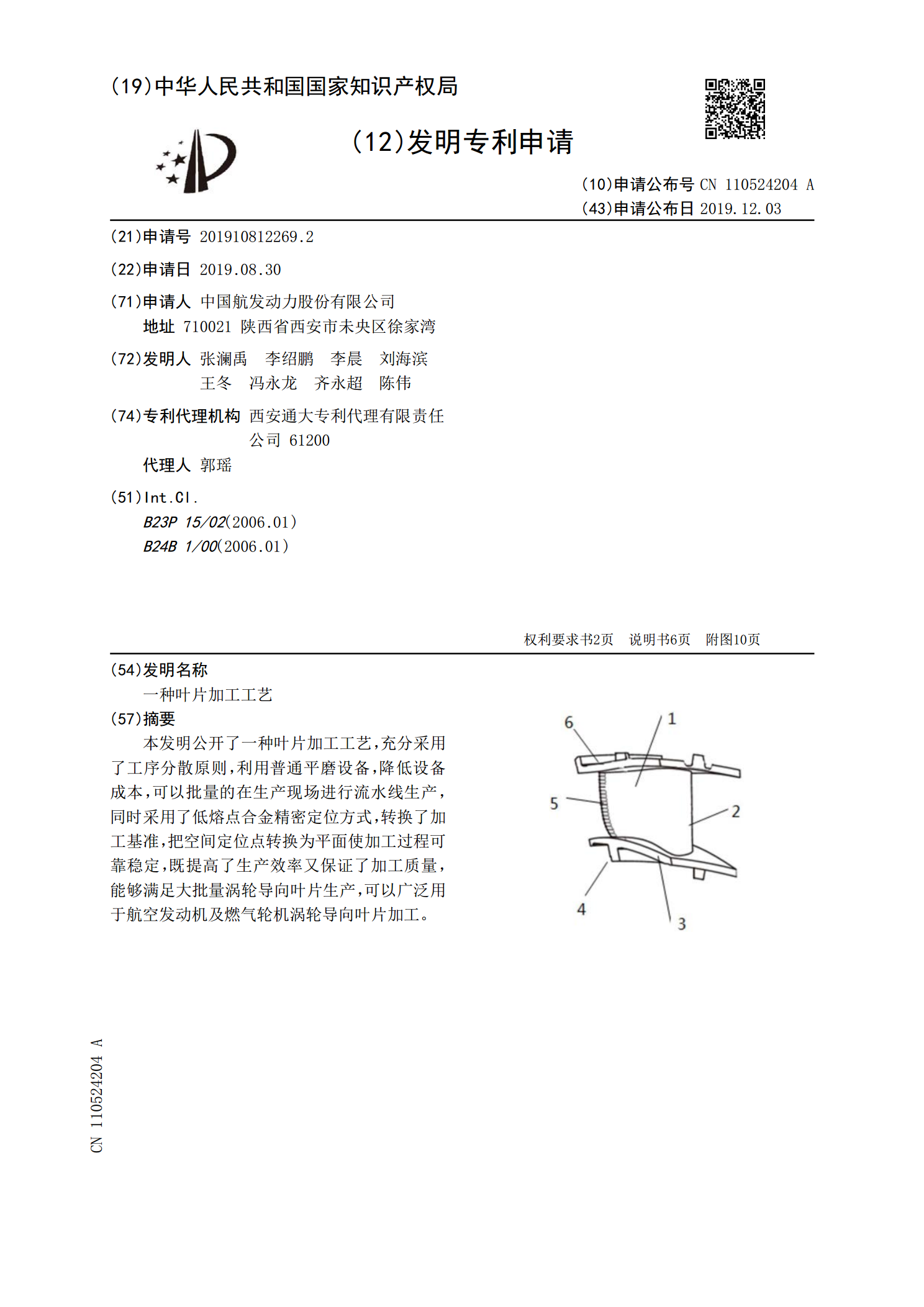

本发明公开了一种叶片加工工艺,充分采用了工序分散原则,利用普通平磨设备,降低设备成本,可以批量的在生产现场进行流水线生产,同时采用了低熔点合金精密定位方式,转换了加工基准,把空间定位点转换为平面使加工过程可靠稳定,既提高了生产效率又保证了加工质量,能够满足大批量涡轮导向叶片生产,可以广泛用于航空发动机及燃气轮机涡轮导向叶片加工。