金属栅极的制造方法.pdf

白真****ng

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

金属栅极的制造方法.pdf

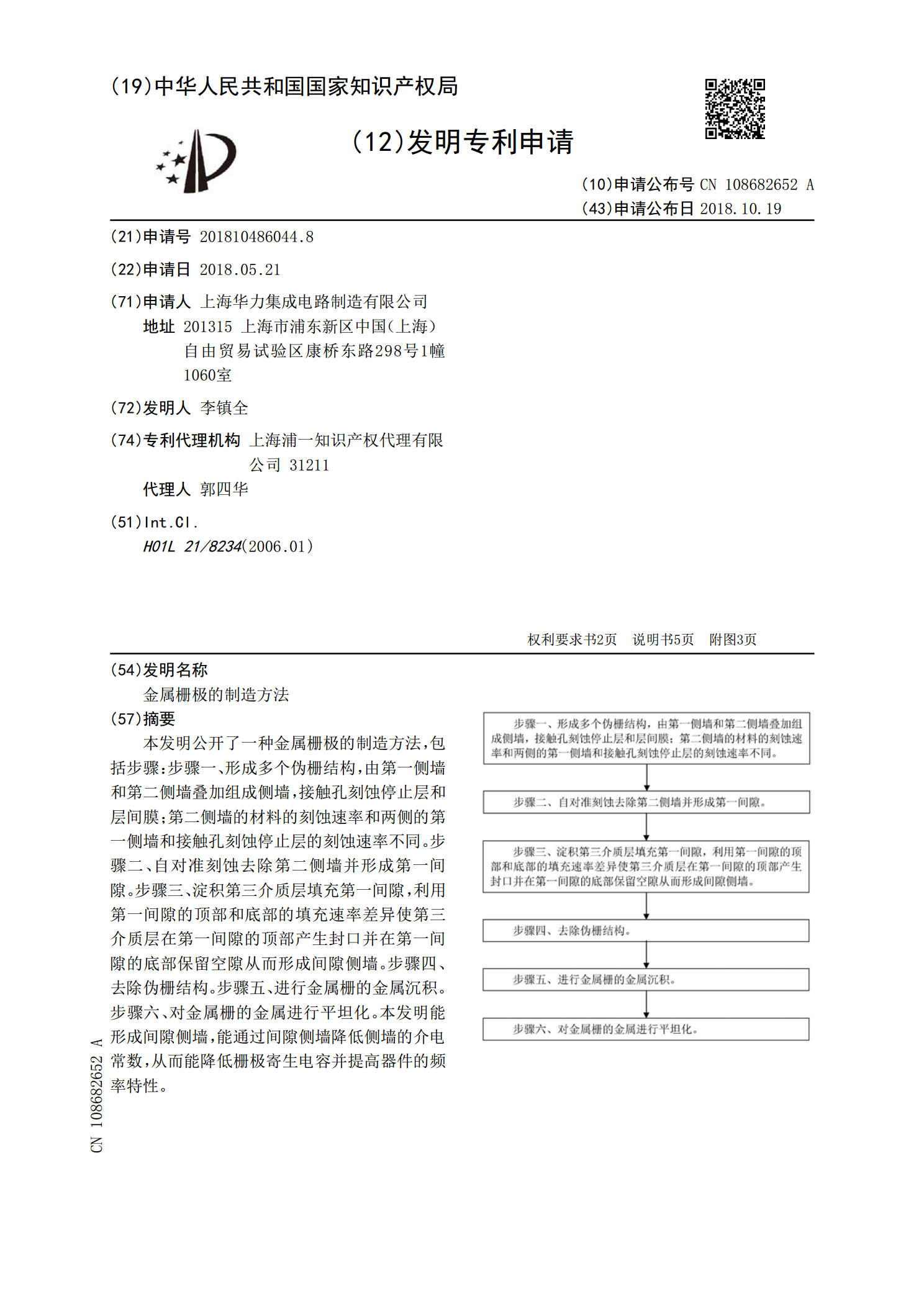

本发明公开了一种金属栅极的制造方法,包括步骤:步骤一、形成多个伪栅结构,由第一侧墙和第二侧墙叠加组成侧墙,接触孔刻蚀停止层和层间膜;第二侧墙的材料的刻蚀速率和两侧的第一侧墙和接触孔刻蚀停止层的刻蚀速率不同。步骤二、自对准刻蚀去除第二侧墙并形成第一间隙。步骤三、淀积第三介质层填充第一间隙,利用第一间隙的顶部和底部的填充速率差异使第三介质层在第一间隙的顶部产生封口并在第一间隙的底部保留空隙从而形成间隙侧墙。步骤四、去除伪栅结构。步骤五、进行金属栅的金属沉积。步骤六、对金属栅的金属进行平坦化。本发明能形成间隙侧

金属栅极及其制造方法.pdf

本发明提供的一种金属栅极及其制造方法,在金属栅极的制造方法中,在以第二硬掩模层为掩模,刻蚀第一硬掩模层,并停止在部分深度的第一硬掩模层中,将第一图形和第二图形复制至第一硬掩模层中,以形成图形化的第一硬掩模层时,第一区刻蚀和第二区刻蚀都以第二硬掩模层为掩模,使得第一区和第二区在这个刻蚀过程中产生的聚合物的材料完全相同,因此,这些残留物没有对后续形成的栅极第一图形和第二图形的形貌造成影响,降低了工艺难度,提高了工艺稳定性。

制造置换型金属栅极器件的方法.pdf

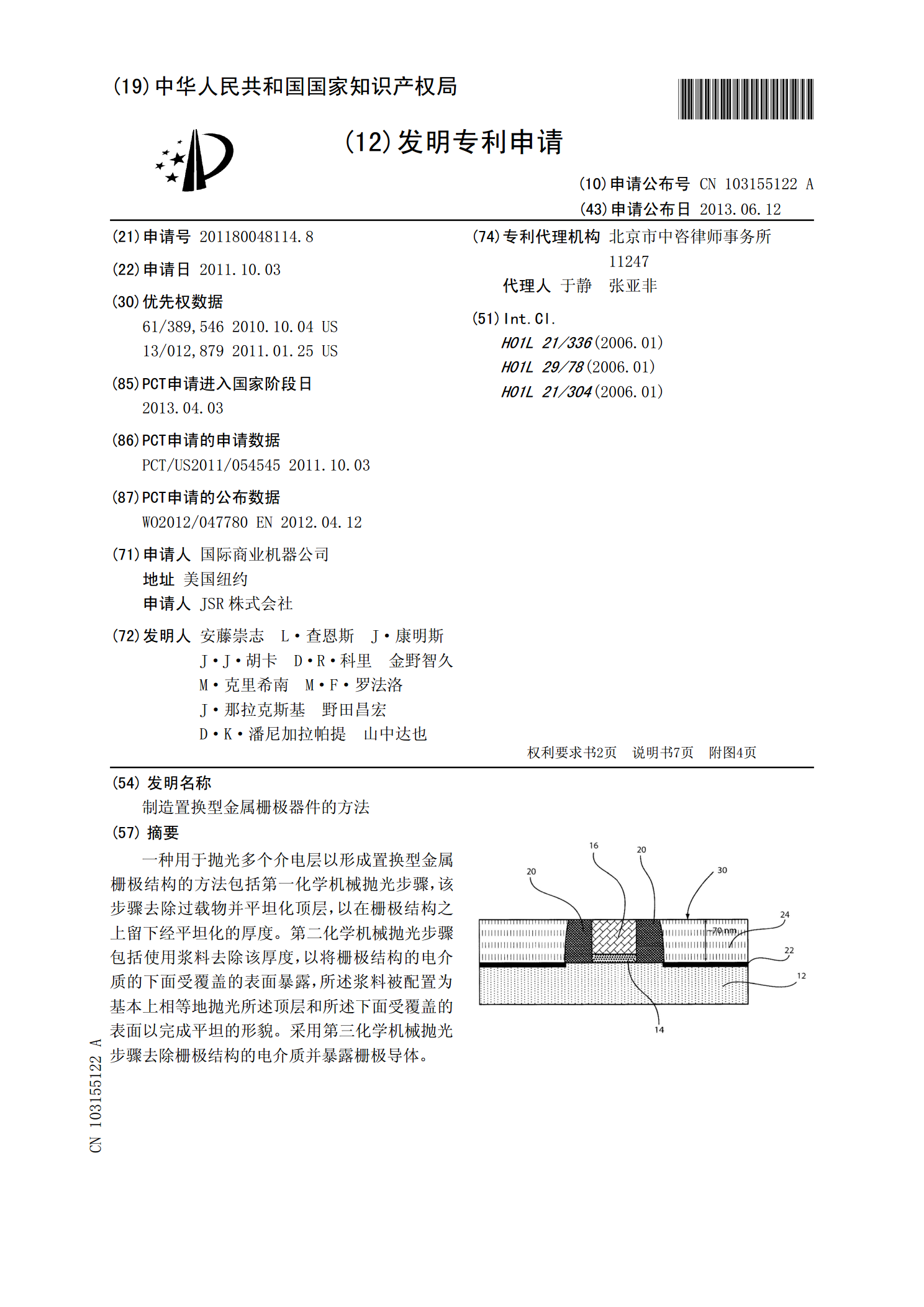

一种用于抛光多个介电层以形成置换型金属栅极结构的方法包括第一化学机械抛光步骤,该步骤去除过载物并平坦化顶层,以在栅极结构之上留下经平坦化的厚度。第二化学机械抛光步骤包括使用浆料去除该厚度,以将栅极结构的电介质的下面受覆盖的表面暴露,所述浆料被配置为基本上相等地抛光所述顶层和所述下面受覆盖的表面以完成平坦的形貌。采用第三化学机械抛光步骤去除栅极结构的电介质并暴露栅极导体。

金属栅极及半导体器件的制造方法.pdf

本发明提供一种金属栅极及半导体器件的制造方法,通过原子层沉积工艺在金属导电层和底部抗反射层之间上形成氧化物隔离层,可以在去除图形化的光刻胶层和底部抗反射层的过程中,通过较高的刻蚀选择比来保证所述图形化的光刻胶层和底部抗反射层的去除效果,不会产生严重的光刻胶等刻蚀残留,同时可以阻挡该过程中的氢离子向下方的金属导电层和高K介质层中扩散,大大减少了形成的金属栅极结构内部的损伤和缺陷,改善器件的偏压温度不稳定性,提高器件的可靠性。

集成电路金属栅极结构及其制造方法.pdf

本发明公开了一种利用后栅极工艺形成金属栅极的方法。沟槽形成在衬底上,修正沟槽的轮廓从而在沟槽的开口处提供第一宽度以及在沟槽的底部提供第二宽度。该轮廓可以通过包括锥形侧壁形成。金属栅极可以形成在具有修正轮廓的沟槽中。并且本发明还提供了一种包括栅极结构的半导体器件,该栅极结构的栅极顶部宽度大于栅极底部宽度。