金属栅极及半导体器件的制造方法.pdf

小琛****82

亲,该文档总共20页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

金属栅极及半导体器件的制造方法.pdf

本发明提供一种金属栅极及半导体器件的制造方法,通过原子层沉积工艺在金属导电层和底部抗反射层之间上形成氧化物隔离层,可以在去除图形化的光刻胶层和底部抗反射层的过程中,通过较高的刻蚀选择比来保证所述图形化的光刻胶层和底部抗反射层的去除效果,不会产生严重的光刻胶等刻蚀残留,同时可以阻挡该过程中的氢离子向下方的金属导电层和高K介质层中扩散,大大减少了形成的金属栅极结构内部的损伤和缺陷,改善器件的偏压温度不稳定性,提高器件的可靠性。

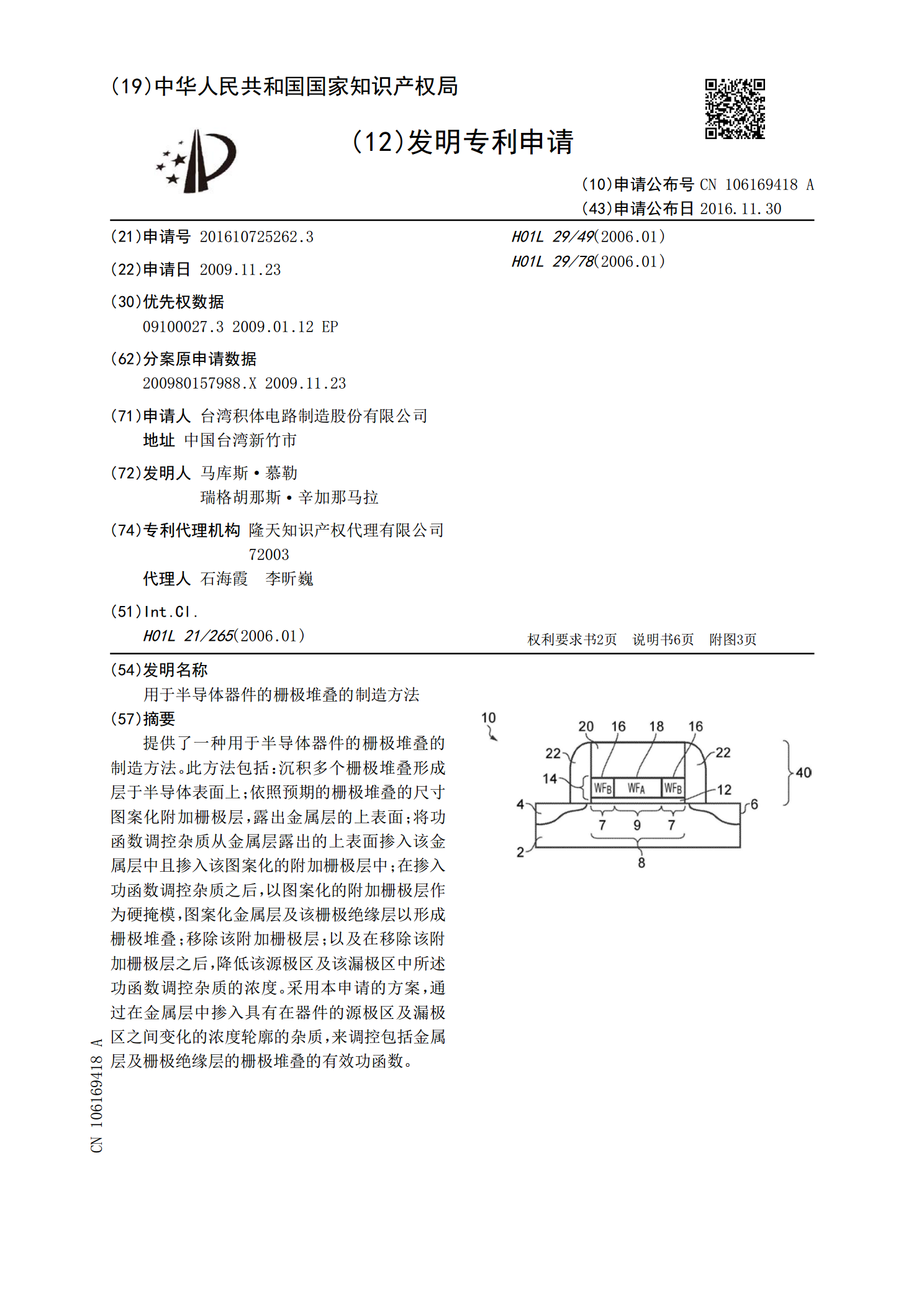

用于半导体器件的栅极堆叠的制造方法.pdf

提供了一种用于半导体器件的栅极堆叠的制造方法。此方法包括:沉积多个栅极堆叠形成层于半导体表面上;依照预期的栅极堆叠的尺寸图案化附加栅极层,露出金属层的上表面;将功函数调控杂质从金属层露出的上表面掺入该金属层中且掺入该图案化的附加栅极层中;在掺入功函数调控杂质之后,以图案化的附加栅极层作为硬掩模,图案化金属层及该栅极绝缘层以形成栅极堆叠;移除该附加栅极层;以及在移除该附加栅极层之后,降低该源极区及该漏极区中所述功函数调控杂质的浓度。采用本申请的方案,通过在金属层中掺入具有在器件的源极区及漏极区之间变化的浓度

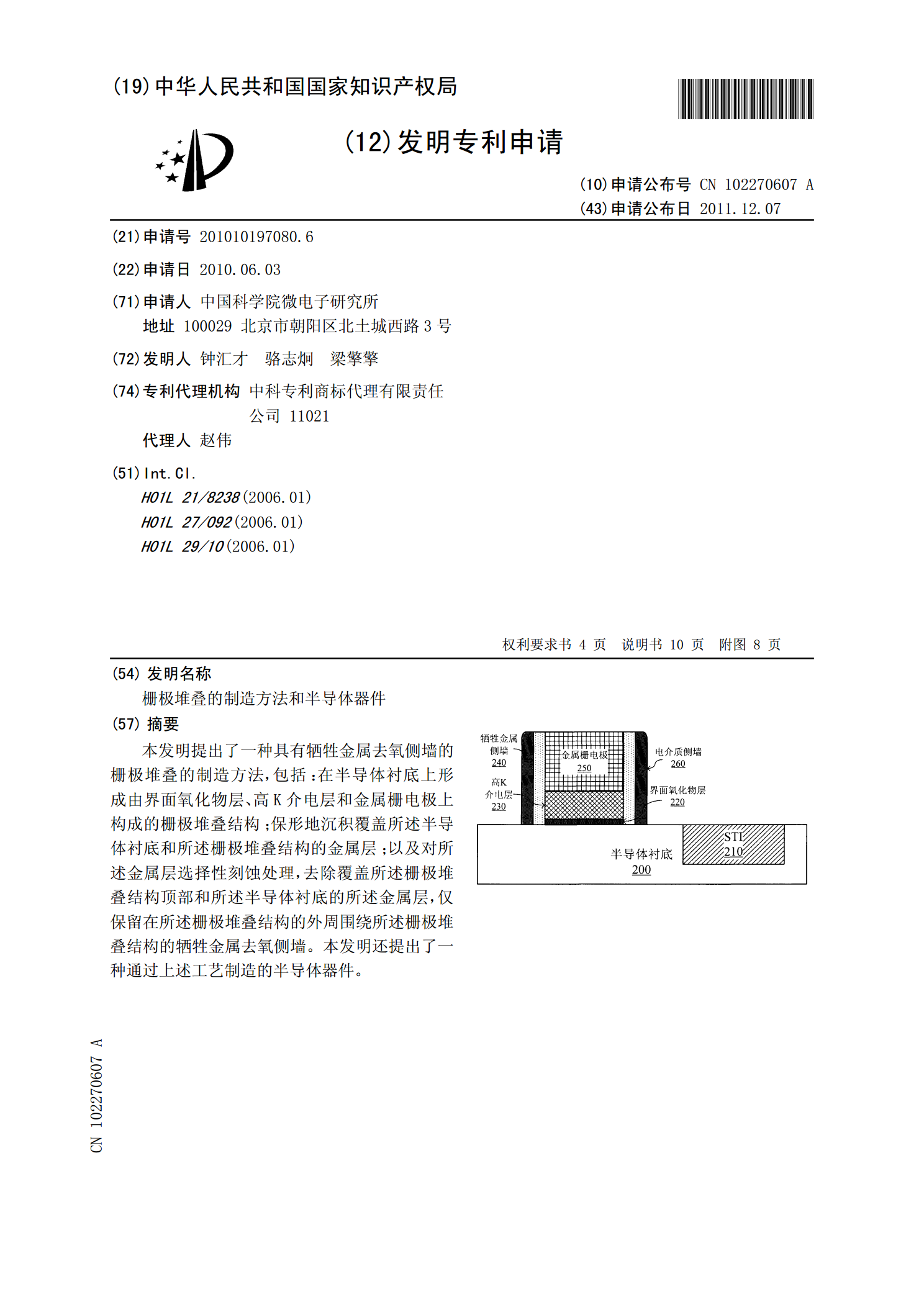

栅极堆叠的制造方法和半导体器件.pdf

本发明提出了一种具有牺牲金属去氧侧墙的栅极堆叠的制造方法,包括:在半导体衬底上形成由界面氧化物层、高K介电层和金属栅电极上构成的栅极堆叠结构;保形地沉积覆盖所述半导体衬底和所述栅极堆叠结构的金属层;以及对所述金属层选择性刻蚀处理,去除覆盖所述栅极堆叠结构顶部和所述半导体衬底的所述金属层,仅保留在所述栅极堆叠结构的外周围绕所述栅极堆叠结构的牺牲金属去氧侧墙。本发明还提出了一种通过上述工艺制造的半导体器件。

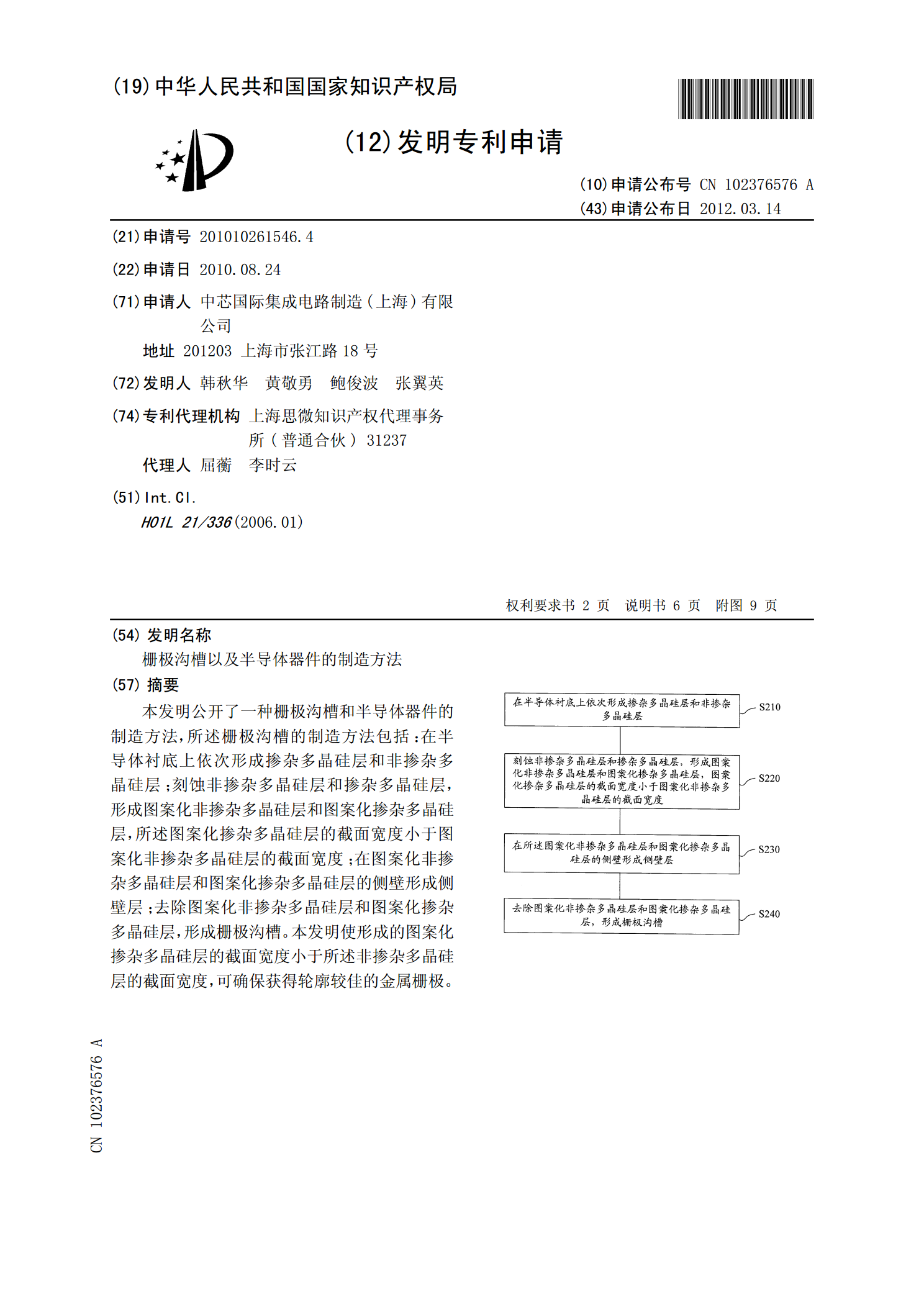

栅极沟槽以及半导体器件的制造方法.pdf

本发明公开了一种栅极沟槽和半导体器件的制造方法,所述栅极沟槽的制造方法包括:在半导体衬底上依次形成掺杂多晶硅层和非掺杂多晶硅层;刻蚀非掺杂多晶硅层和掺杂多晶硅层,形成图案化非掺杂多晶硅层和图案化掺杂多晶硅层,所述图案化掺杂多晶硅层的截面宽度小于图案化非掺杂多晶硅层的截面宽度;在图案化非掺杂多晶硅层和图案化掺杂多晶硅层的侧壁形成侧壁层;去除图案化非掺杂多晶硅层和图案化掺杂多晶硅层,形成栅极沟槽。本发明使形成的图案化掺杂多晶硅层的截面宽度小于所述非掺杂多晶硅层的截面宽度,可确保获得轮廓较佳的金属栅极。

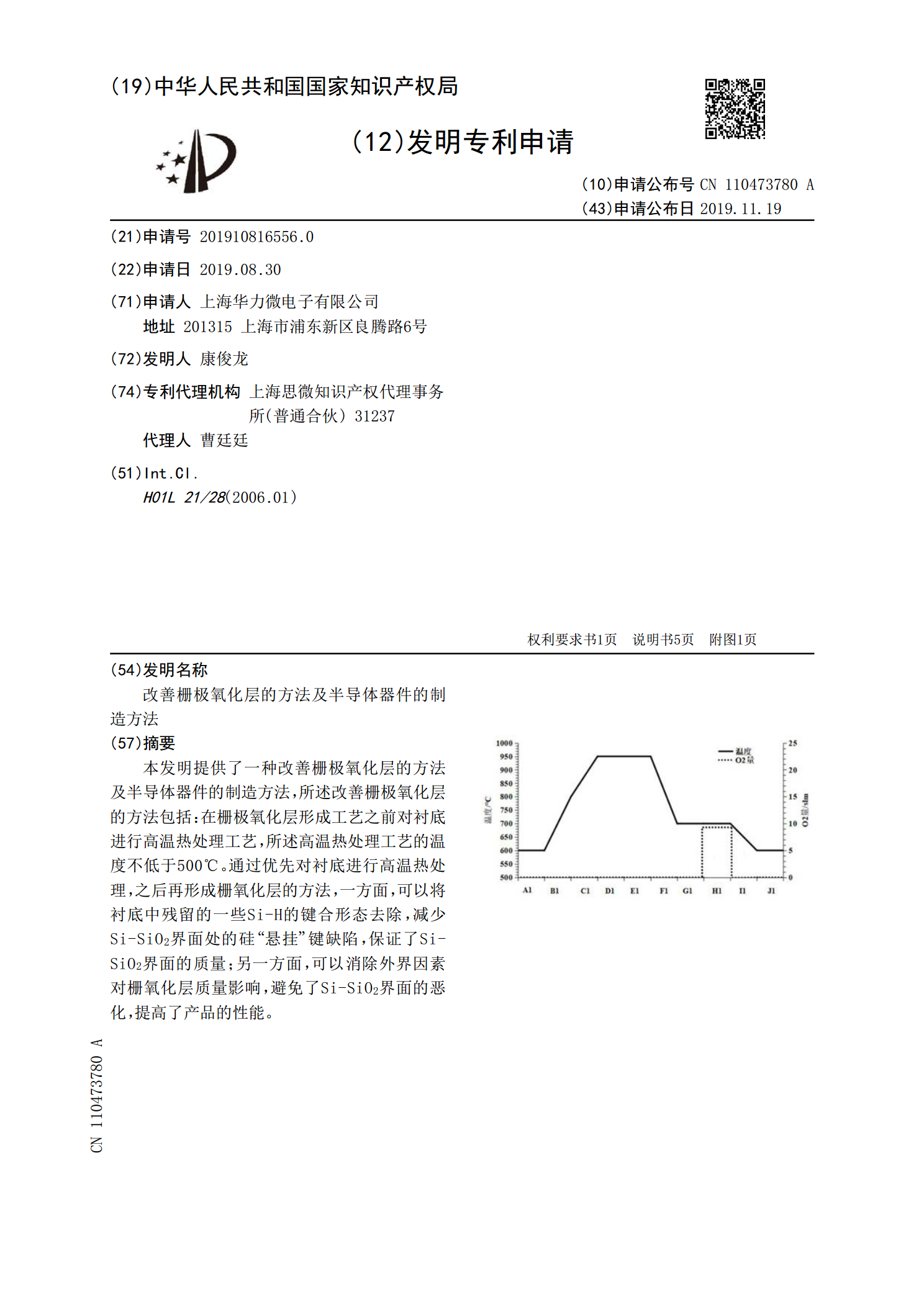

改善栅极氧化层的方法及半导体器件的制造方法.pdf

本发明提供了一种改善栅极氧化层的方法及半导体器件的制造方法,所述改善栅极氧化层的方法包括:在栅极氧化层形成工艺之前对衬底进行高温热处理工艺,所述高温热处理工艺的温度不低于500℃。通过优先对衬底进行高温热处理,之后再形成栅氧化层的方法,一方面,可以将衬底中残留的一些Si‑H的键合形态去除,减少Si‑SiO