一种基于刻蚀机台减少残留聚合物防止铝腐蚀的方法.pdf

代瑶****zy

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种基于刻蚀机台减少残留聚合物防止铝腐蚀的方法.pdf

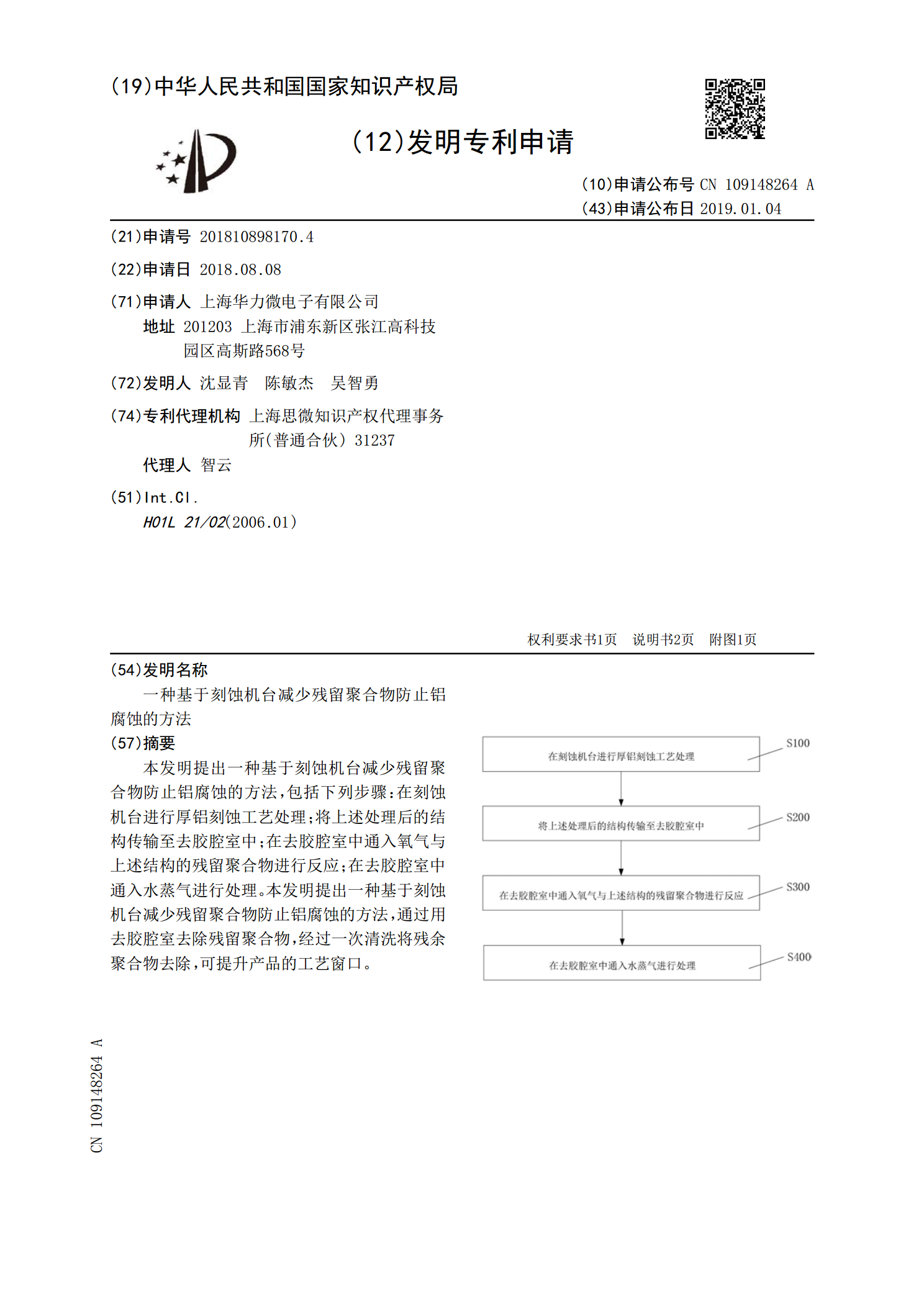

本发明提出一种基于刻蚀机台减少残留聚合物防止铝腐蚀的方法,包括下列步骤:在刻蚀机台进行厚铝刻蚀工艺处理;将上述处理后的结构传输至去胶腔室中;在去胶腔室中通入氧气与上述结构的残留聚合物进行反应;在去胶腔室中通入水蒸气进行处理。本发明提出一种基于刻蚀机台减少残留聚合物防止铝腐蚀的方法,通过用去胶腔室去除残留聚合物,经过一次清洗将残余聚合物去除,可提升产品的工艺窗口。

一种减少刻蚀阻挡层残留的显影方法.pdf

本发明提供了一种减少刻蚀阻挡层残留的显影方法,应用于制备双栅极的复合结构中,具体包括以下步骤:步骤S1、将经过曝光处理后的复合结构传送至一显影腔中;步骤S2、向复合结构的表面喷洒显影液;步骤S3、控制复合结构以一第一预定转速旋转,使显影液与复合结构表面的刻蚀阻挡层充分接触;步骤S4、控制复合结构以一大于第一预定转速的第二预定转速旋转;步骤S5、向复合结构的表面喷洒清洗溶剂,并维持第二预定转速旋转至一预定时间之后停止旋转。其技术方案的有益效果在于,将溶解之后的刻蚀阻挡层以及残留的显影液从复合结构上去除,可有

一种改善后段刻蚀后聚合物残留的方法.pdf

本发明提供一种改善后段刻蚀后聚合物残留的方法,晶圆的上表面已完成后段工艺;后段工艺包括形成通孔的刻蚀及形成铜互连结构;对晶圆的上下表面进行预清洗,以去除晶圆上下表面的静电;利用uDHF溶液对晶圆的上表面进行第一主清洗,利用uDHF溶液对晶圆的上表面进行第二主清洗,以去除晶圆上表面后段刻蚀后残留的聚合物;利用去离子水对晶圆的上表面进行第三主清洗,时间为120s,清洗方式从晶圆的中央喷洒;利用去离子水对晶圆上表面进行第三主清洗,时间为60s,清洗方式从晶圆的中央喷洒。本发明通过改进湿法刻蚀工艺来改善聚合物残留

一种金属刻蚀方法及干法刻蚀机台.pdf

本发明公开了一种金属刻蚀方法及干法刻蚀机台,主要包括将进行金属湿法刻蚀后的金属元件放入干法刻蚀机台腔体内,向所述干法刻蚀机台腔体内至少充入氟化物气体;将所述氟化物气体电离,形成含氟等离子气体;所述含氟等离子气体与所述元件表面的硅渣在设定压力和设定时间内进行反应后,抽取所述干法刻蚀机台腔体内的气体;在所述干法刻蚀机台腔体内对所述元件进行金属干法刻蚀。采用上述方法,可以解决了金属表面存在点状残留物的问题。

去除厚铝刻蚀中的条状聚合物的方法.pdf

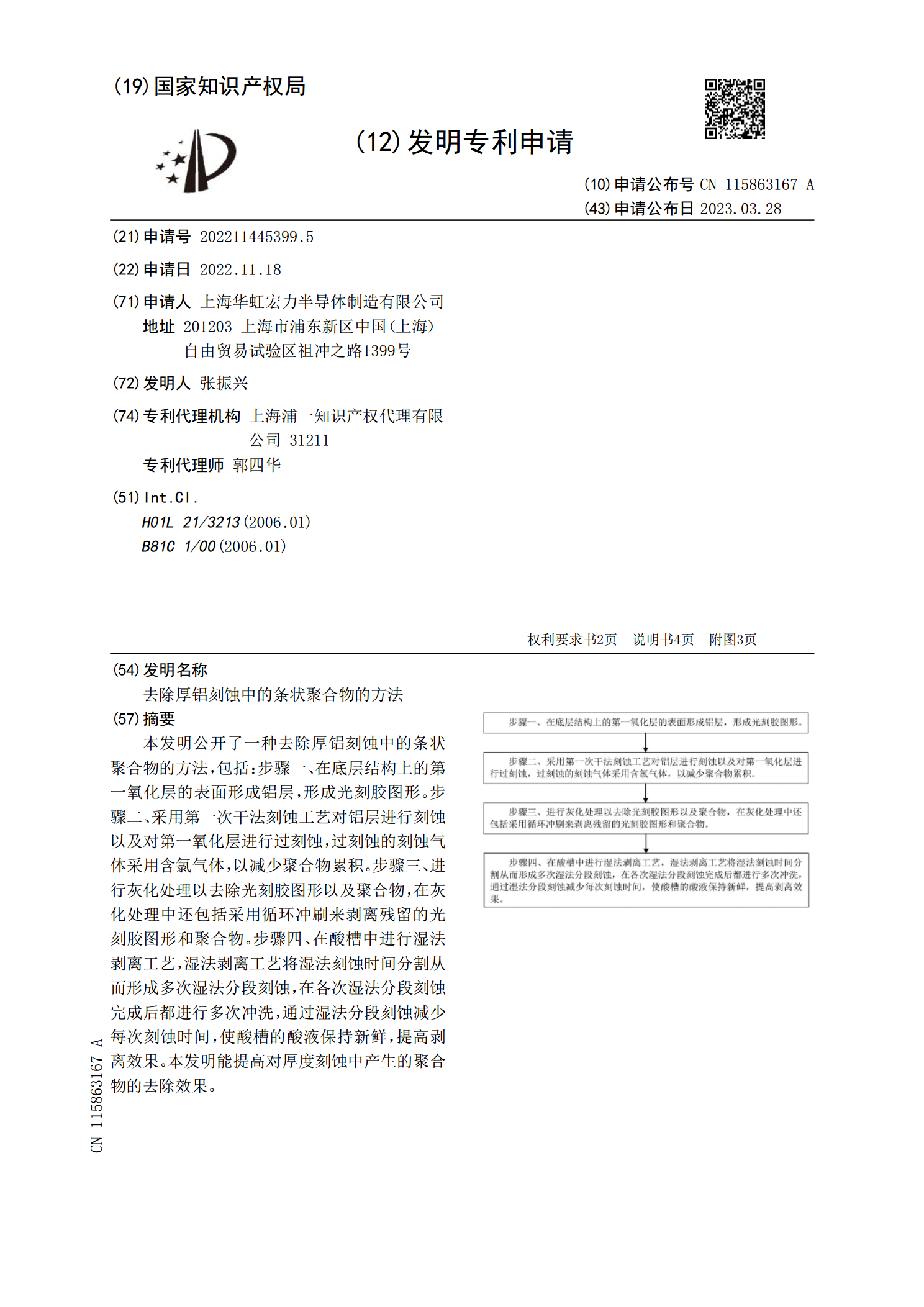

本发明公开了一种去除厚铝刻蚀中的条状聚合物的方法,包括:步骤一、在底层结构上的第一氧化层的表面形成铝层,形成光刻胶图形。步骤二、采用第一次干法刻蚀工艺对铝层进行刻蚀以及对第一氧化层进行过刻蚀,过刻蚀的刻蚀气体采用含氯气体,以减少聚合物累积。步骤三、进行灰化处理以去除光刻胶图形以及聚合物,在灰化处理中还包括采用循环冲刷来剥离残留的光刻胶图形和聚合物。步骤四、在酸槽中进行湿法剥离工艺,湿法剥离工艺将湿法刻蚀时间分割从而形成多次湿法分段刻蚀,在各次湿法分段刻蚀完成后都进行多次冲洗,通过湿法分段刻蚀减少每次刻蚀时