一种金属刻蚀方法及干法刻蚀机台.pdf

是你****噩呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种金属刻蚀方法及干法刻蚀机台.pdf

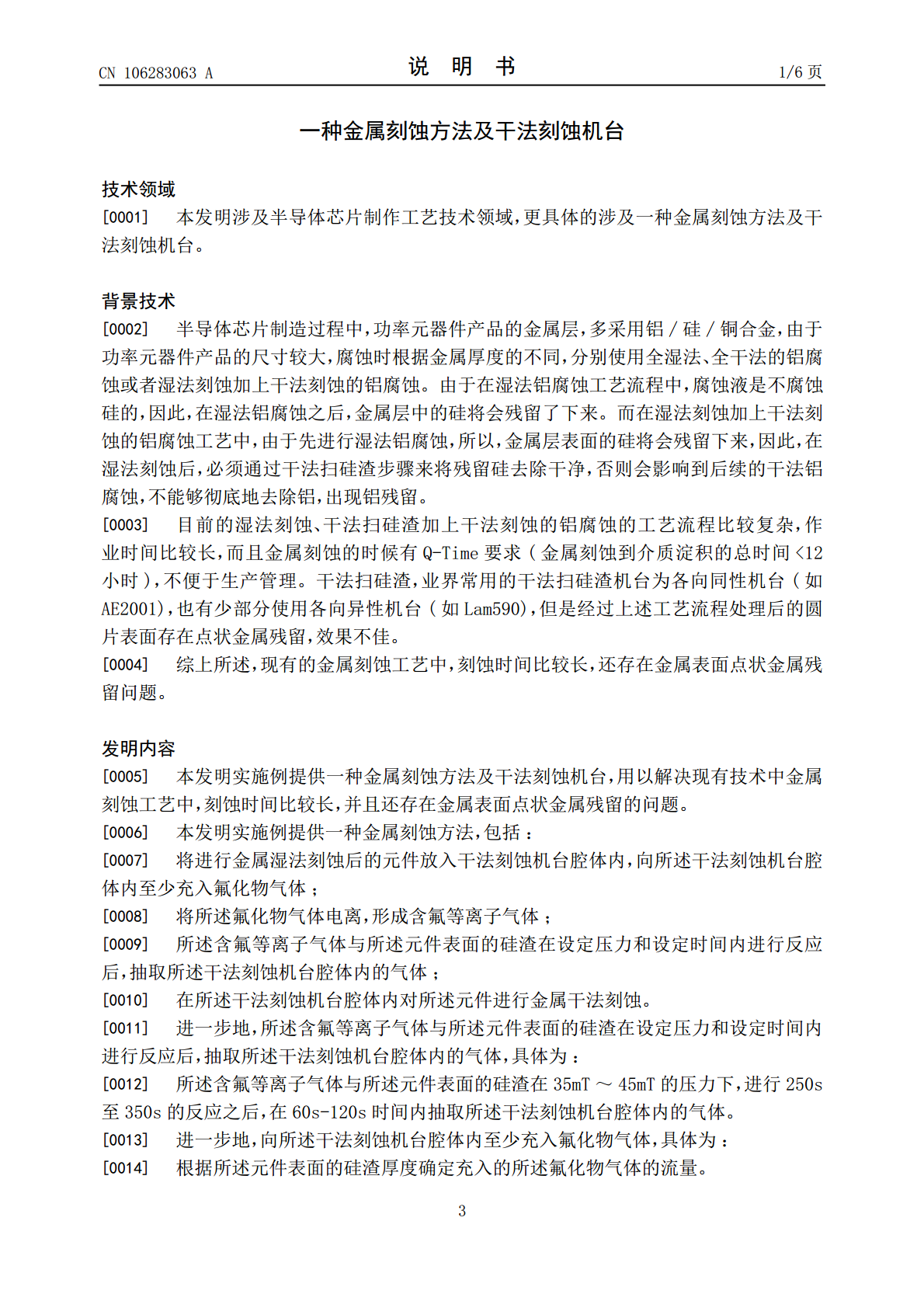

本发明公开了一种金属刻蚀方法及干法刻蚀机台,主要包括将进行金属湿法刻蚀后的金属元件放入干法刻蚀机台腔体内,向所述干法刻蚀机台腔体内至少充入氟化物气体;将所述氟化物气体电离,形成含氟等离子气体;所述含氟等离子气体与所述元件表面的硅渣在设定压力和设定时间内进行反应后,抽取所述干法刻蚀机台腔体内的气体;在所述干法刻蚀机台腔体内对所述元件进行金属干法刻蚀。采用上述方法,可以解决了金属表面存在点状残留物的问题。

干法刻蚀机台及半导体器件的制造方法.pdf

本发明提供了一种干法刻蚀机台及半导体器件的制造方法,通过在干法刻蚀机台的冷却台的上方设置通入吹扫气体的供气管道,并在冷却台的下方设置抽气管道,将经过干法刻蚀工艺的晶圆传送至所述冷却台,并对晶圆通入吹扫气体吹扫,将干法刻蚀工艺带出来的反应气体吹扫干净,防止干法刻蚀工艺反应生成的聚合物或副产物会与空气中的水蒸气反应,引发缺陷产生,并防止已经完成干法刻蚀工艺晶圆上的气体残留,与未完成干法刻蚀工艺晶圆上的光刻胶发生反应,进而影响刻蚀形貌;该方法无需使用缓存台运转,避免了因缓存台不足影响机台的WPH,有利于提高生产

一种干法刻蚀方法.pdf

本发明公开一种干法刻蚀方法,在腔体内使用氧气产生自由原子;吹扫去除所述自由原子,得到清洁后的腔体;在所述清洁后的腔体内对片源进行干法刻蚀;干法刻蚀完成后,在所述腔体内使用氮气吹扫,利用氧气自由原子以化学方法蚀除有机物的同时,不会刻蚀基片,再通过吹扫清除刻蚀残留物,在刻蚀完成后进行氮气吹扫,有效去除吸附在片源表面的刻蚀残留气体及刻蚀生成物,并去除刻蚀盘及传递腔内刻蚀残留气体及刻蚀生成物,避免吸附在片源上,从而有效去除片源表面的刻蚀麻点。

一种硅片的干法刻蚀方法.pdf

本发明公开了一种硅片的干法刻蚀方法,该干法刻蚀方法包括以下步骤:S1、设备的前期准备;S2、开启进料口,第一动力装置驱动支撑杆上升到支撑工位,第二动力装置带动定位杆上升到定位工位;S3、硅片从进料口送入并放置于支撑杆后,关闭进料口,对真空反应仓内抽真空,支撑杆回到第一待机工位,硅片在下落的过程中由定位杆定位;硅片落入硅片放置区域覆,之后定位杆被带动到第二待机工位;S4、直线电机驱动上安装板下降到刻蚀工位;S5、进气接口接通冷却气体,上电极反应板上的刻蚀孔喷出刻蚀气体,进行刻蚀反应;该干法刻蚀方法能准确将硅

一种干法刻蚀设备.pdf

本发明提供一种干法刻蚀设备,包括:由上腔体和下腔体密封形成的制程腔,用于执行电感耦合电浆模式下干法刻蚀工艺所需的各种制程反应;上腔体内设置有多个骨架和用于支撑所述骨架的悬挂柱,骨架之间形成空格,用于放置非导电性的诱电体;上腔体内还设置有天线线圈,用于形成交变电流,由交变电流诱导出交变磁场或电场并传递到所述下腔体,形成电感耦合模式下的高浓度电浆;设置在上腔体和下腔体之间并与诱电体紧密贴合的天板,述天板为镀有阳极氧化膜的铝阳极件。本发明将与电浆接触的天板设计为表面镀有阳极氧化膜的铝阳极件,改善了天板的机械性能