一种激光增材制造铝铜复合制件的方法.pdf

飞舟****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种激光增材制造铝铜复合制件的方法.pdf

本发明涉及铝合金与铜复合材料制件加工技术领域内一种激光增材制造铝铜复合制件的方法。首先制造铝合金基材的制件,然后在铝合金基材制件需要镶嵌铜合金的部位预留镶嵌空间,通过激光光束分层选择性熔覆铜合金粉层,制作成设定尺寸的铜合金嵌件,所述铜合金粉层与铝合金的基材表面设有渐进过渡层,所述渐进过渡层的厚度为1.5~3mm,所述渐进过渡层的合金成份的质量配比为:Si:8~10%,Cu:10~15%,Ag:0.3~0.8%,Ni:0.65~0.85%,Mg:0.70~0.85%,余量为Al粉,总量为100%;所述铜合金

一种激光选区熔化与激光切割复合的增材制造方法.pdf

本发明涉及增材制造技术领域,尤其涉及一种激光选区熔化与激光切割复合的增材制造方法。方法包括以下步骤:1)采用碱性溶液清洗基板表面以去除油污,然后打磨去除基板表面的氧化膜并用丙酮擦拭干;2)首先发射加热模式的激光束对粉末床进行扫描预热,使粉末材料加热到微烧结温度,使之产生微烧结;3)接着发射选区熔化模式的激光束对预热好的粉末床进行扫描熔化,形成所需的工件截面层;4)最后发射激光切割模式的激光束对工件截面的内外轮廓进行一次或多次切割扫描,去除或切除轮廓上的粗糙边缘和熔接粉末,以获得精确平顺的零件截面内外轮廓;

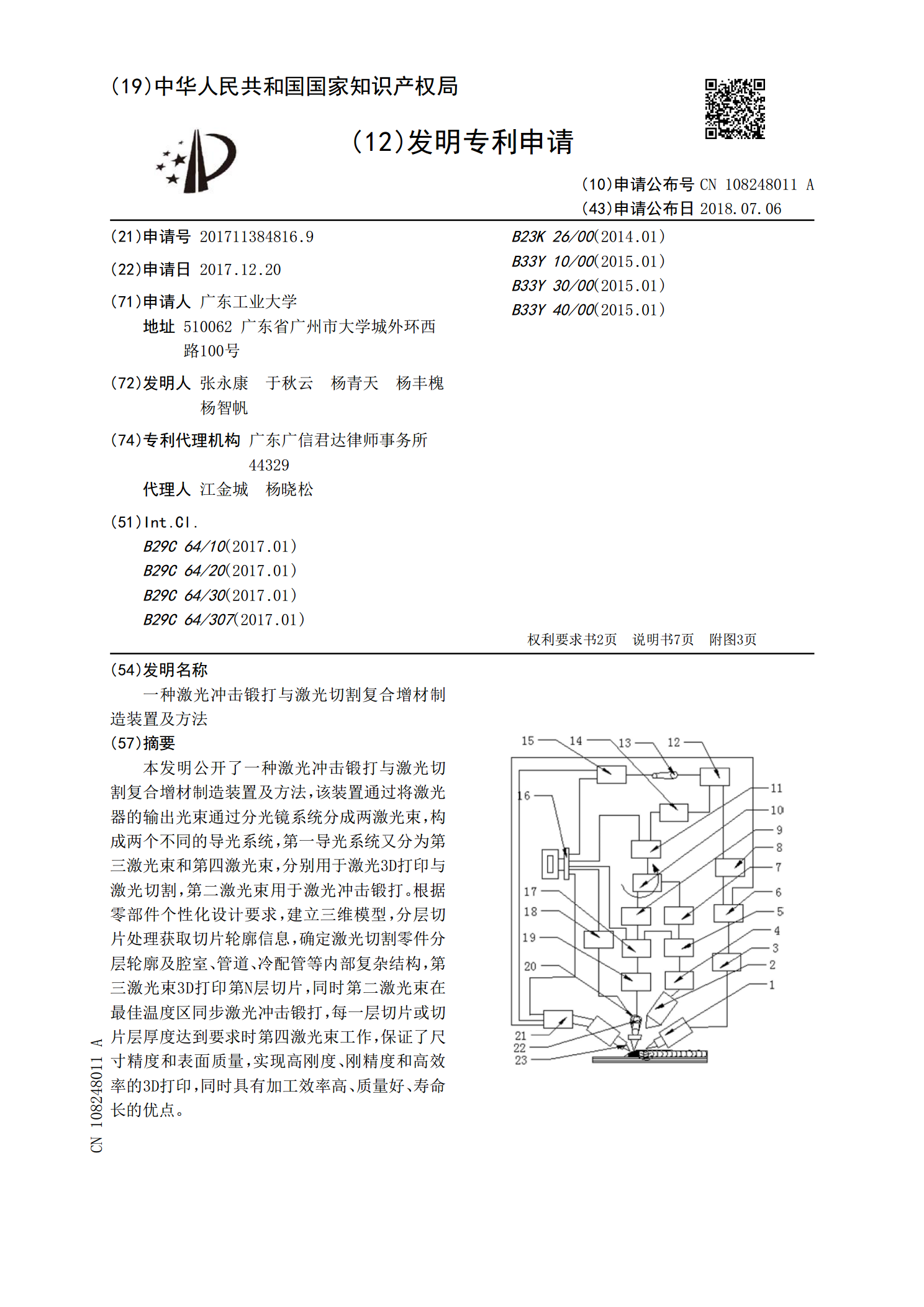

一种激光冲击锻打与激光切割复合增材制造装置及方法.pdf

本发明公开了一种激光冲击锻打与激光切割复合增材制造装置及方法,该装置通过将激光器的输出光束通过分光镜系统分成两激光束,构成两个不同的导光系统,第一导光系统又分为第三激光束和第四激光束,分别用于激光3D打印与激光切割,第二激光束用于激光冲击锻打。根据零部件个性化设计要求,建立三维模型,分层切片处理获取切片轮廓信息,确定激光切割零件分层轮廓及腔室、管道、冷配管等内部复杂结构,第三激光束3D打印第N层切片,同时第二激光束在最佳温度区同步激光冲击锻打,每一层切片或切片层厚度达到要求时第四激光束工作,保证了尺寸精度

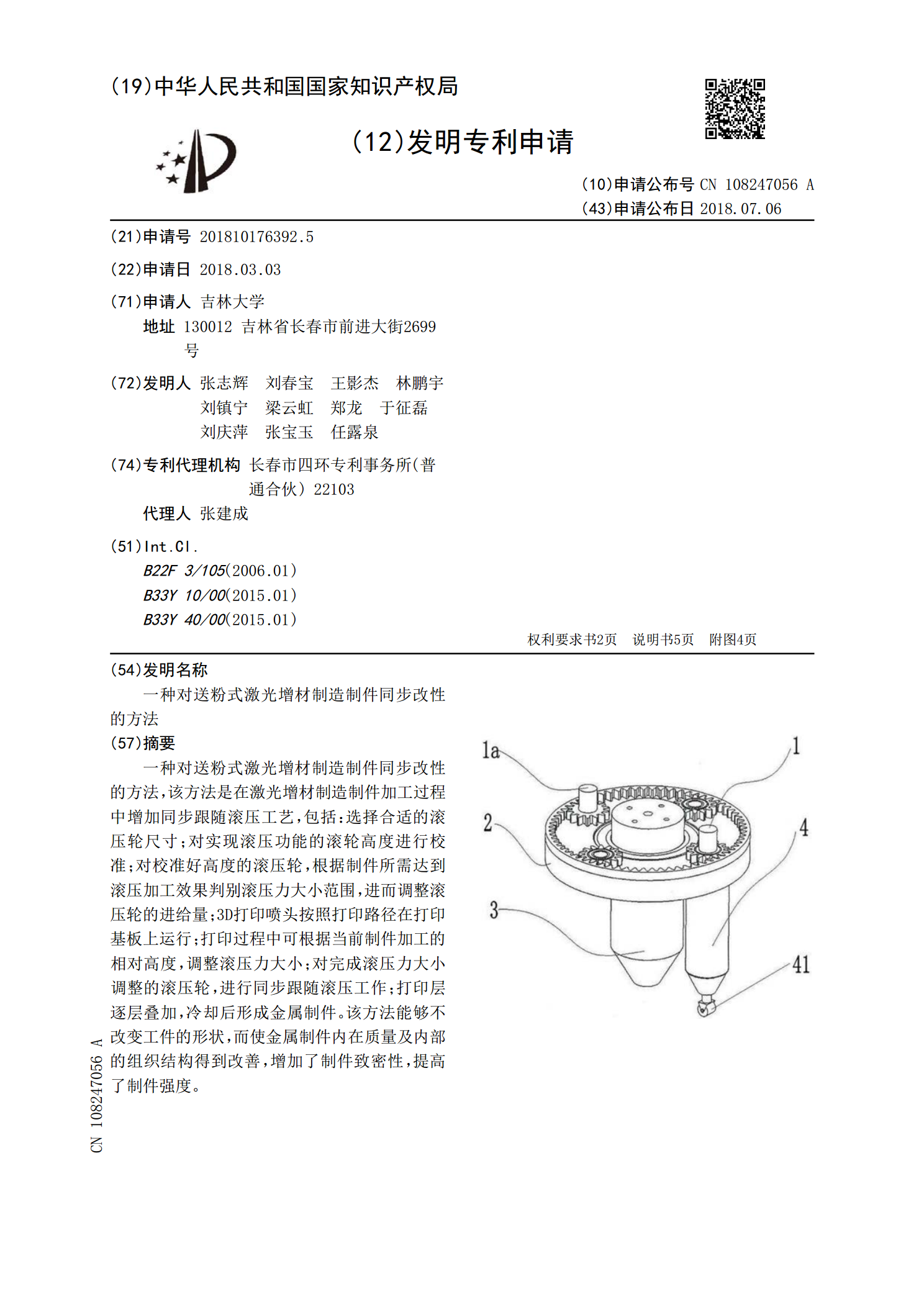

一种对送粉式激光增材制造制件同步改性的方法.pdf

一种对送粉式激光增材制造制件同步改性的方法,该方法是在激光增材制造制件加工过程中增加同步跟随滚压工艺,包括:选择合适的滚压轮尺寸;对实现滚压功能的滚轮高度进行校准;对校准好高度的滚压轮,根据制件所需达到滚压加工效果判别滚压力大小范围,进而调整滚压轮的进给量;3D打印喷头按照打印路径在打印基板上运行;打印过程中可根据当前制件加工的相对高度,调整滚压力大小;对完成滚压力大小调整的滚压轮,进行同步跟随滚压工作;打印层逐层叠加,冷却后形成金属制件。该方法能够不改变工件的形状,而使金属制件内在质量及内部的组织结构得

一种激光增材制造方法.pdf

本申请提供的激光增材制造方法,于惰性环境中,将基板加热至500‑900℃,所述基板为铜或铜合金,保持惰性环境,采用蓝光激光光束熔化所述基板以及铜或铜合金粉末,以实现部件的增材制造,相比现有双光束增材制造技术,仅采用单蓝光,无需双激光器和光学结构复杂的复合熔覆头,设备更为简单,成本低,此外设备中不涉及红外激光,避免铜对红外光束高反率导致的光学器件损伤、人员安全威胁等问题;同时,通过蓝光激光,辅以铜基板加热降低了温度梯度,提高激光吸收率,激光能量利用率高,打印过程中熔化和冶金反应充分,熔合质量好,增材制造构件