一种球磨机耐磨复合衬板及其制备工艺.pdf

山梅****ai

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种球磨机耐磨复合衬板及其制备工艺.pdf

本发明涉及球磨机设备技术领域,具体地说,涉及一种球磨机耐磨复合衬板及其制备工艺。包括超高锰钢衬板本体和若干个高铬铸铁镶嵌块;所述超高锰钢衬板本体的底部沿其长度方向依次设有镶嵌槽,各个高铬铸铁镶嵌块采用热镶嵌工艺镶嵌在对应的镶嵌槽内,与超高锰钢衬板本体复合成为一体。本发明是通过在超高锰钢衬板本体上预留镶嵌槽,并在各镶嵌槽内热镶嵌复合高铬铸铁镶嵌块,既能发挥高锰钢韧性好的优势,又能体现高铬铸铁耐磨性好的特性,提高衬板的使用寿命,从而能大大拓宽应用范围。

具有高耐磨性球磨机衬板及其制备工艺.pdf

本发明涉及具有高耐磨性球磨机衬板及其制备工艺,包括以下步骤,涂层配制:将60‑100克氮化硼、3ml‑8ml粘结剂和25‑50克铬铁粉在搅拌机内搅拌,并经过超声处理,然后加入15‑25克颗粒尺寸粒度3.0‑4.5微米的预发泡聚苯乙烯颗粒,然后加水,继续在搅拌机内搅拌,制备成甲混合浆料;将上述混合浆料利用热喷雾造粒的方法形成氮化硼微球;本发明通过在合金表面设置耐磨涂层,降低稀有金属的使用量,该耐磨涂层通过氮化硼、铬铁粉和二硫化钨三者之间形成独特的增韧结构,使得该涂层具有双重耐磨性能,同时二硫化钨与铁发生化学

一种轻量化球磨机耐磨衬板及其制备方法.pdf

本发明公开了一种轻量化球磨机耐磨衬板及其制备方法,所述的轻量化球磨机耐磨衬板经过电弧炉冶炼、LF炉精炼、VD炉真空精炼、模铸浇铸及热处理制备而成,具有以下质量比的化学成分:C1.50~1.80wt%,Si0.15~0.40wt%,Mn28.6~30.6wt%,Al10.0~12.6wt%,S≤0.010wt%,P≤0.015wt%,(C+Mn):Al=2.5~3.0,其余为Fe及不可避免的不纯物。本发明采用碱性炉衬电弧炉冶炼,LF精炼、VD真空精炼确保成分的均匀稳定,钢中的气体含量低;模铸采用金属

一种球磨机耐磨衬板.pdf

本发明公开了一种球磨机耐磨衬板,包括衬板本体,所述衬板本体的外侧套接设有支撑架板,所述衬板本体上固定设有横板,所述横板的两端固定连接在所述支撑架板的内侧,所述衬板本体的上端位于所述支撑架板的内侧固定设有加强筋,所述衬板本体设为对称结构,所述衬板本体的上部和下部均设为弧形结构,所述支撑架板的上端均固定设有保护垫。本发明与现有技术相比的优点在于:本球磨机耐磨衬板结构支撑稳定,耐磨性好,方便固定连接,使用寿命长。

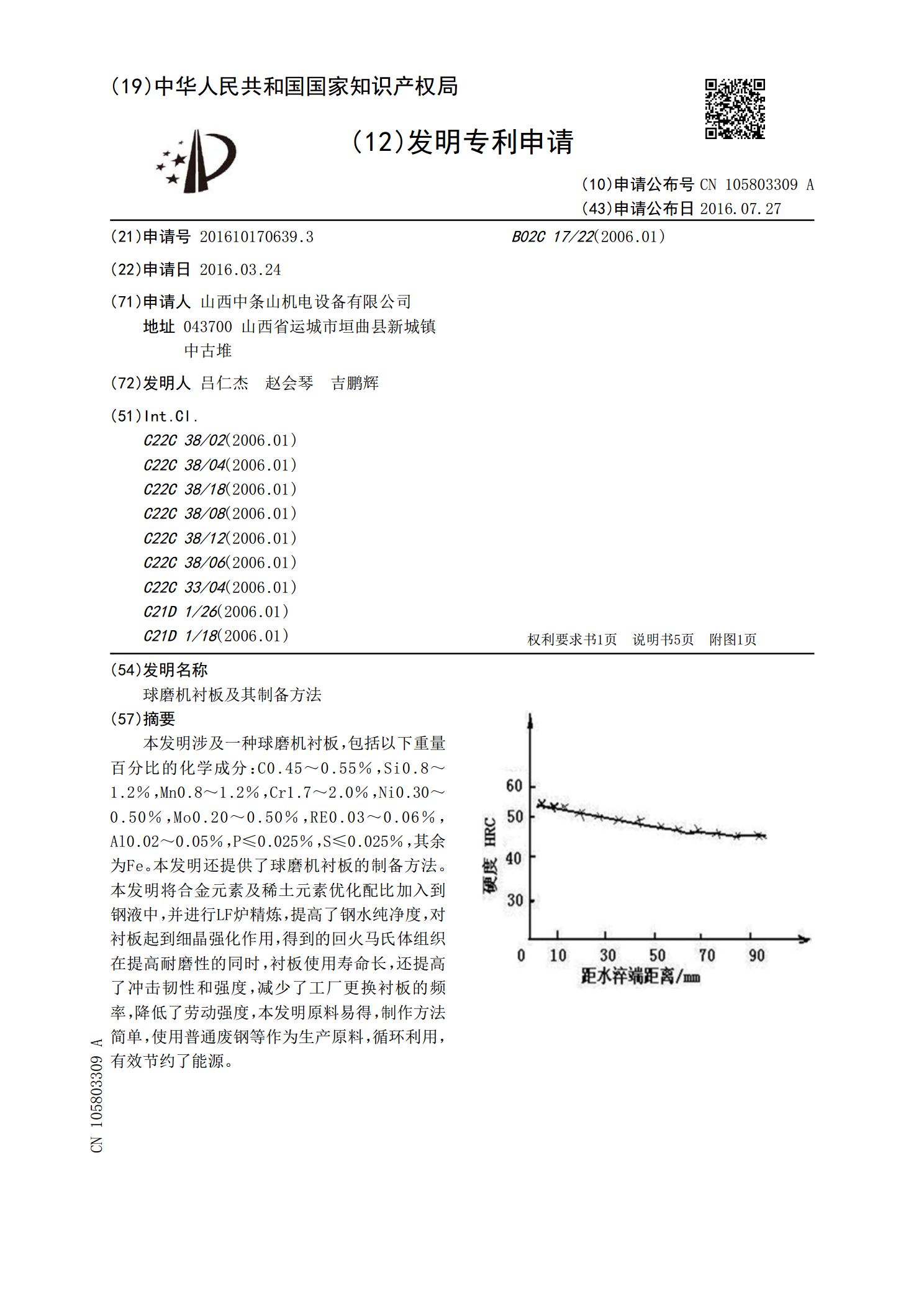

球磨机衬板及其制备方法.pdf

本发明涉及一种球磨机衬板,包括以下重量百分比的化学成分:C0.45~0.55%,Si0.8~1.2%,Mn0.8~1.2%,Cr1.7~2.0%,Ni0.30~0.50%,Mo0.20~0.50%,RE0.03~0.06%,Al0.02~0.05%,P≤0.025%,S≤0.025%,其余为Fe。本发明还提供了球磨机衬板的制备方法。本发明将合金元素及稀土元素优化配比加入到钢液中,并进行LF炉精炼,提高了钢水纯净度,对衬板起到细晶强化作用,得到的回火马氏体组织在提高耐磨性的同时,衬板使用寿命长,还提高了冲击