一种改善PCB半孔板中的半孔残铜的方法.pdf

书生****35

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种改善PCB半孔板中的半孔残铜的方法.pdf

本发明提供一种改善PCB半孔板中的半孔残铜的方法。该方法针对半孔内外残留的铜锡镀层,采用分次蚀刻的方式进行锣除:首先通过CNC锣除位于半孔以外的部分铜锡,然后进行第一次蚀刻,去除余下的位于PCB板半孔以外的铜,这样可以使板面的线路因干膜的保护而不受蚀刻影响。然后进行退膜、第二次蚀刻和退锡过程,使板面的基铜被蚀刻干净的同时确保半孔位需要去除的残留铜层被彻底蚀刻干净,尤其是当孔铜厚度大于基材铜厚时,这种方法可以完全避免铜皮残留,达到良好的半孔效果。

一种PCB半孔板加工方法.pdf

本发明涉及一种PCB半孔板加工方法,包括PCB板,工艺流程为:外层干膜—外层图电—外层碱蚀—表面处理—电铣成型,待PCB板半孔成型后,用锣机对PCB板进行去毛刺处理;所述表面处理工序包括:外层蚀刻—AOI—阻焊印刷—字符—沉金;其中锣机正锣走刀方式为:右补偿走刀,刀俎补偿为0.8‑1mm,以半孔中心40‑45°下刀,半孔之间呈V字形连接;锣机反锣走刀方式为:左补偿走刀,刀俎补偿为1‑1.2mm,以正锣方式反方向平行走刀;反锣时,锣机所用刀具为反牙刀。综上所述,本发明一种PCB半孔板加工方法能杜绝锡面擦花、

一种防止残铜的半沉铜孔线路板及其制造方法.pdf

本发明公开了一种防止残铜的半沉铜孔线路板及其制造方法,包括基板、电路板、CPU模块和文字,所述基板的外表面设有光聚合型干膜和线路图形,且线路图形的内表面设有镀铜,所述电路板和基板固定连接,且电路板的外表面设有沉铜,所述文字和电路板固定连接,且文字的上方设有阻焊,且文字的下方设有半孔。该防止残铜的半沉铜孔线路板及其制造方法,通过将锣半孔工序改为蚀刻前,锣完半孔后经过蚀刻,将半孔边的残铜全部蚀刻掉,完全避免了人工秀丽的麻烦,减少半孔孔壁铜被拉裂,有效的杜绝了部分孔壁内无铜或孔内有毛刺现象,提高了品质通过率,降

一种PCB板板边PTH半孔的加工方法.pdf

本发明涉及电路板加工技术领域,更具体地说,它涉及一种PCB板板边PTH半孔的加工方法,其技术方案要点是:一种PCB板板边PTH半孔的加工方法,其包括以下步骤:步骤S1:在电路板的去除区域与保留区域两者的边界处钻出孔槽,孔槽具有位于保留区域的第一半孔和位于去除区域的第二半孔;步骤S2:对电路板镀锡处理;步骤S3:在所述孔槽处钻切削孔,以切除第一半孔与所述边界相交处的两个角;步骤S4:从孔槽的中心分别向相反的方向沿所述边界切割电路板,以成型PCB板的板边,使第一半孔成型在PCB板的板边上。根据本发明提供的技术

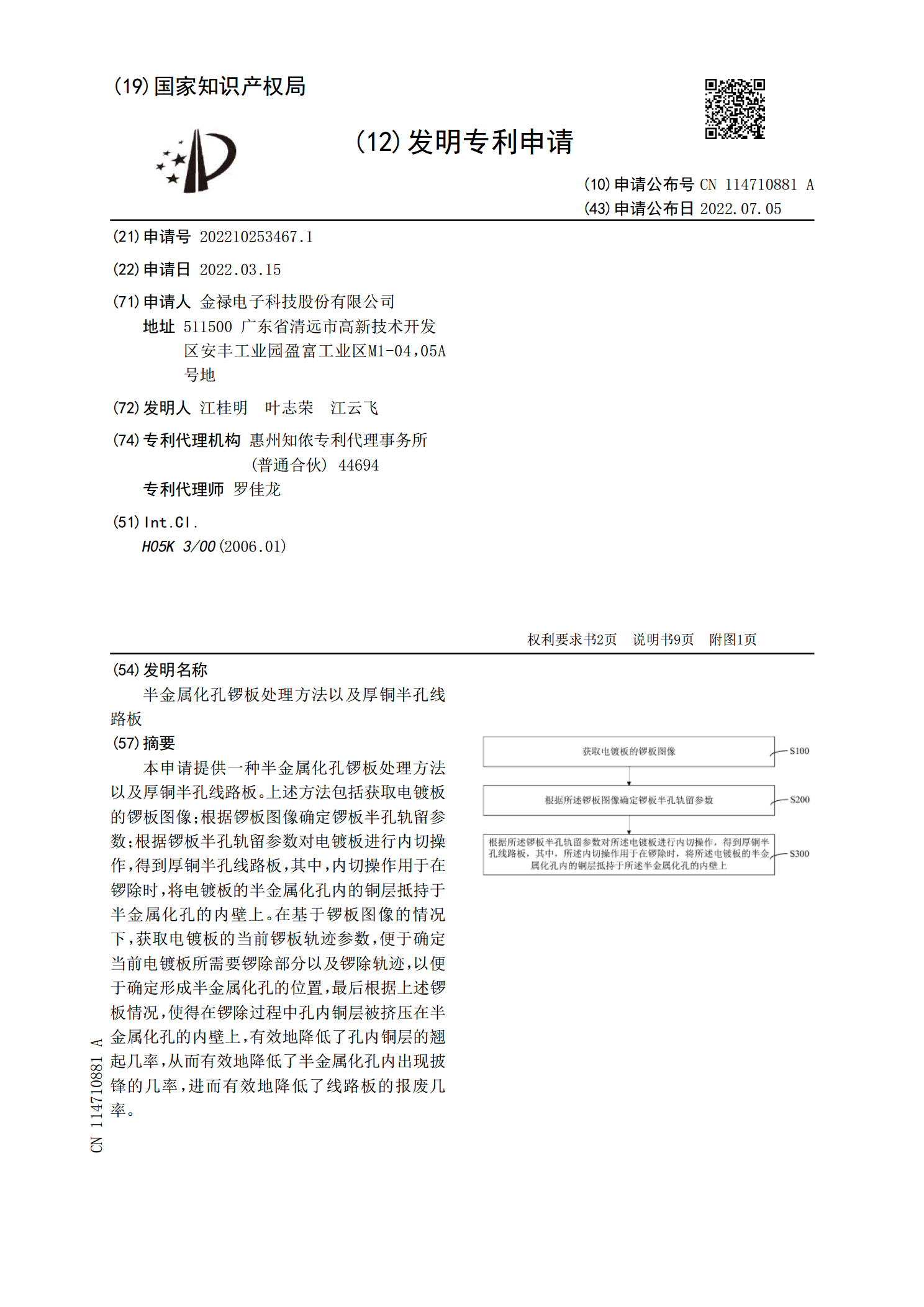

半金属化孔锣板处理方法以及厚铜半孔线路板.pdf

本申请提供一种半金属化孔锣板处理方法以及厚铜半孔线路板。上述方法包括获取电镀板的锣板图像;根据锣板图像确定锣板半孔轨留参数;根据锣板半孔轨留参数对电镀板进行内切操作,得到厚铜半孔线路板,其中,内切操作用于在锣除时,将电镀板的半金属化孔内的铜层抵持于半金属化孔的内壁上。在基于锣板图像的情况下,获取电镀板的当前锣板轨迹参数,便于确定当前电镀板所需要锣除部分以及锣除轨迹,以便于确定形成半金属化孔的位置,最后根据上述锣板情况,使得在锣除过程中孔内铜层被挤压在半金属化孔的内壁上,有效地降低了孔内铜层的翘起几率,从而