一种铸造旧砂的再生方法.pdf

悠柔****找我

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种铸造旧砂的再生方法.pdf

本发明涉及铸造旧砂的再回收技术领域,具体而言,涉及一种铸造旧砂的再生方法。本发明的铸造旧砂的再生方法,包括以下步骤:将预处理后的铸造旧砂进行焙烧和热态研磨。本发明通过对预处理后的砂进行焙烧,热态研磨处理,得到的再生砂能够100%替代新砂用于制芯生产,再生砂残留粘结剂膜的去除率≥95%,需要处理的污泥量很少,旧砂再生的直接成本只有新砂采购成本的30‑40%。

一种铸造旧砂湿法间歇式再生方法及其设备.pdf

一种铸造旧砂湿法间歇式再生方法及其设备,属于铸造旧砂再生方法及其设备,解决现有铸造旧砂湿法再生方法工艺复杂、使用面窄的问题;同时解决现有再生设备结构较复杂的问题。本发明再生方法包括一次擦洗步骤、二次擦洗步骤、三次擦洗步骤和检验步骤。本发明再生设备包括搅拌机和砂水分离装置,搅拌机由支撑架、擦洗筒、驱动汽缸、电机和主轴构成,擦洗筒具有进砂口和进水口,并具有排水阀门和排砂阀门。本发明再生方法综合机械搅拌、清水洗涤和酸洗的共同作用,控制方便、耗水量小、残留粘结剂去除率高、再生砂质量好;本发明再生设备结构简单、能耗

一种硅酸盐铸造旧砂的湿法再生添加剂及再生方法.pdf

本发明公开了一种硅酸盐铸造旧砂的湿法再生添加剂及再生方法,本发明中的再生方法利用硅酸钠粘结剂极易溶于水的特性,通过铸造废砂中加水和碱性添加剂,硅酸钠铸造废砂表面的硅酸复盐和碱性添加剂发生脱碱置换化学反应,破坏铸造废砂表面的硅酸钠凝胶体系,可显著降低废砂表面的残留无机盐(Na

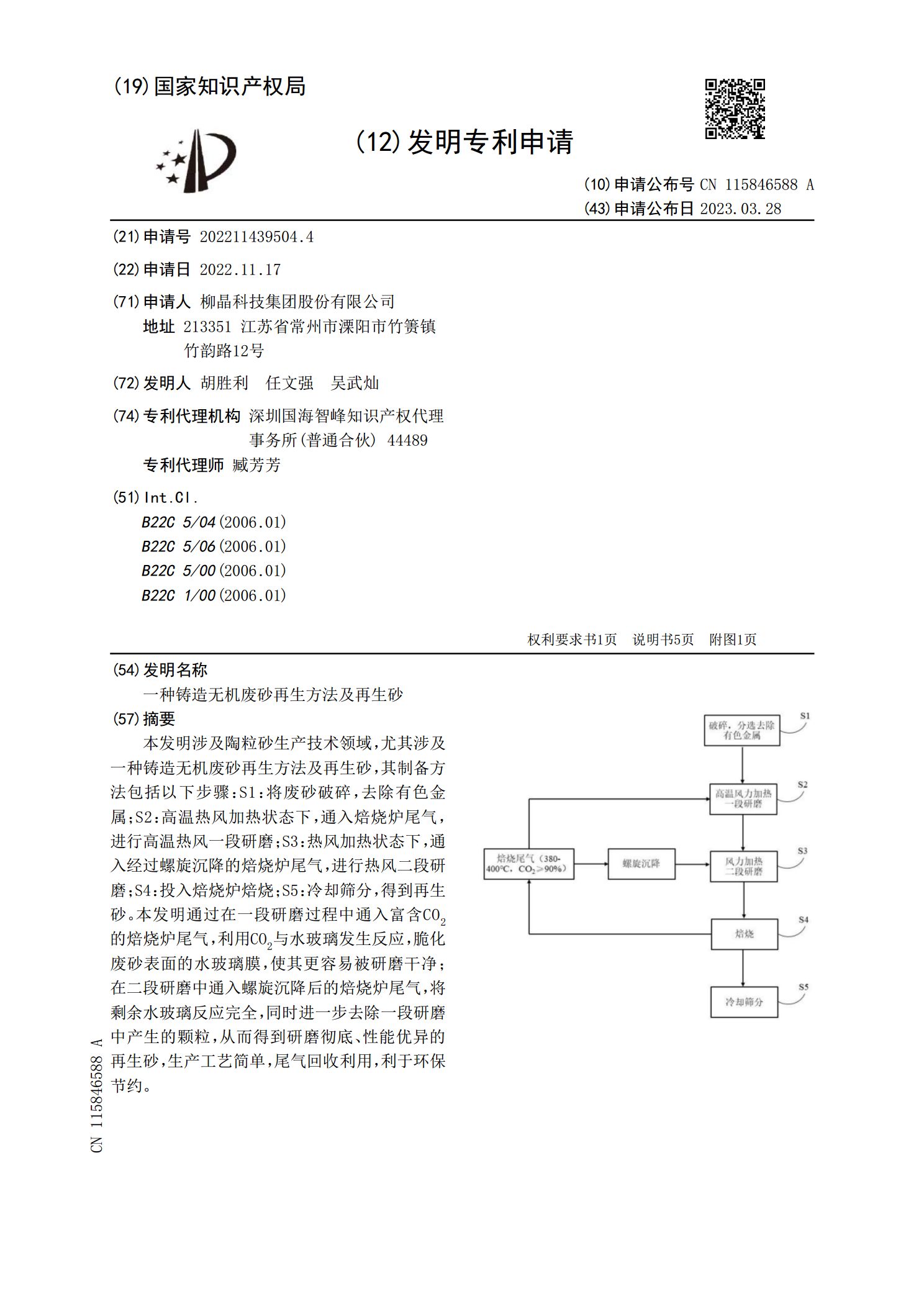

一种铸造无机废砂再生方法及再生砂.pdf

本发明涉及陶粒砂生产技术领域,尤其涉及一种铸造无机废砂再生方法及再生砂,其制备方法包括以下步骤:S1:将废砂破碎,去除有色金属;S2:高温热风加热状态下,通入焙烧炉尾气,进行高温热风一段研磨;S3:热风加热状态下,通入经过螺旋沉降的焙烧炉尾气,进行热风二段研磨;S4:投入焙烧炉焙烧;S5:冷却筛分,得到再生砂。本发明通过在一段研磨过程中通入富含CO

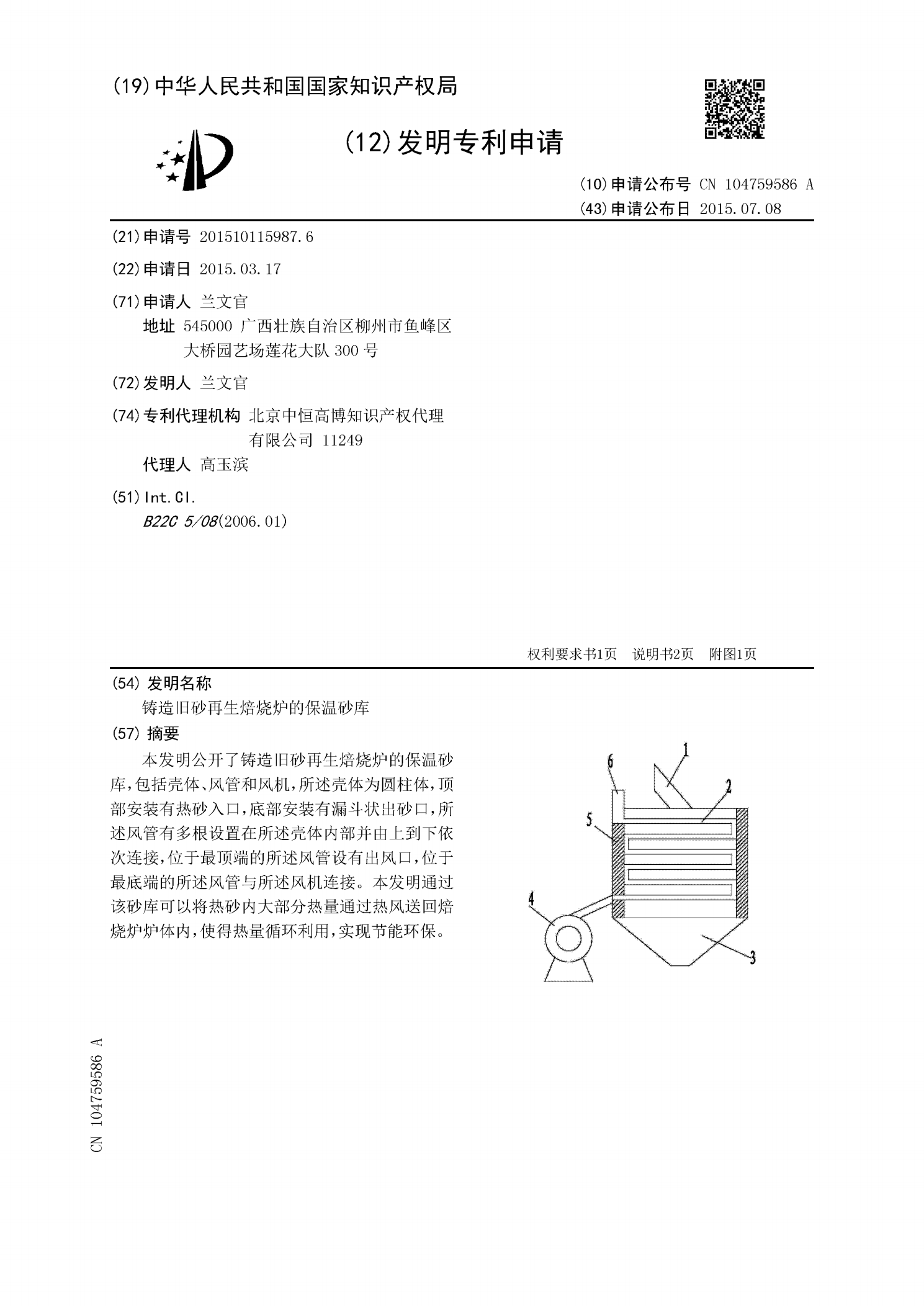

铸造旧砂再生焙烧炉的保温砂库.pdf

本发明公开了铸造旧砂再生焙烧炉的保温砂库,包括壳体、风管和风机,所述壳体为圆柱体,顶部安装有热砂入口,底部安装有漏斗状出砂口,所述风管有多根设置在所述壳体内部并由上到下依次连接,位于最顶端的所述风管设有出风口,位于最底端的所述风管与所述风机连接。本发明通过该砂库可以将热砂内大部分热量通过热风送回焙烧炉炉体内,使得热量循环利用,实现节能环保。