一种基于机器视觉的组装方法及系统.pdf

小宏****aa

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种基于机器视觉的组装方法及系统.pdf

本发明公开了一种基于机器视觉的组装方法及系统,包括:在预设位置处获取标记对象的采样图像;获取采样图像中标记对象的实际坐标;将实际坐标与标准图像中标记对象的标准坐标进行比较;若实际坐标与标准坐标的偏差值的条目数量在第一范围内,则不进行补偿,直接进行组装;若实际坐标与标准坐标的偏差值的条目数量在第二范围内,则保留偏差值,并根据偏差值设置补偿值,使下一次组装时的偏差值的条目数量在第一范围内。通过在固定位置对组装过程中的待组装工件快速扫描测量,实时获取待组装工件同标准位置之间的偏差值,并相应的产生补偿值,使人工智

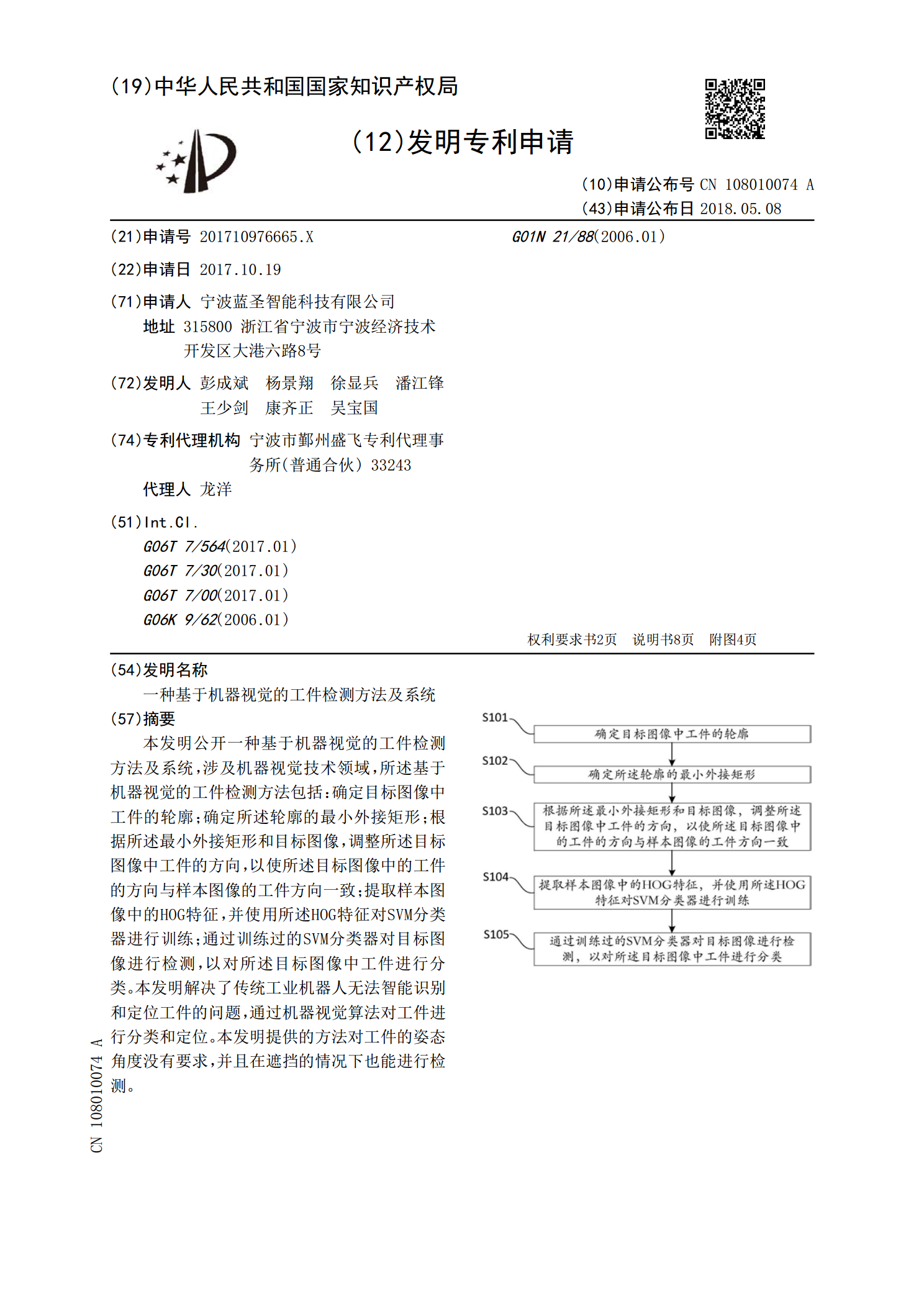

一种基于机器视觉的工件检测方法及系统.pdf

本发明公开一种基于机器视觉的工件检测方法及系统,涉及机器视觉技术领域,所述基于机器视觉的工件检测方法包括:确定目标图像中工件的轮廓;确定所述轮廓的最小外接矩形;根据所述最小外接矩形和目标图像,调整所述目标图像中工件的方向,以使所述目标图像中的工件的方向与样本图像的工件方向一致;提取样本图像中的HOG特征,并使用所述HOG特征对SVM分类器进行训练;通过训练过的SVM分类器对目标图像进行检测,以对所述目标图像中工件进行分类。本发明解决了传统工业机器人无法智能识别和定位工件的问题,通过机器视觉算法对工件进行分

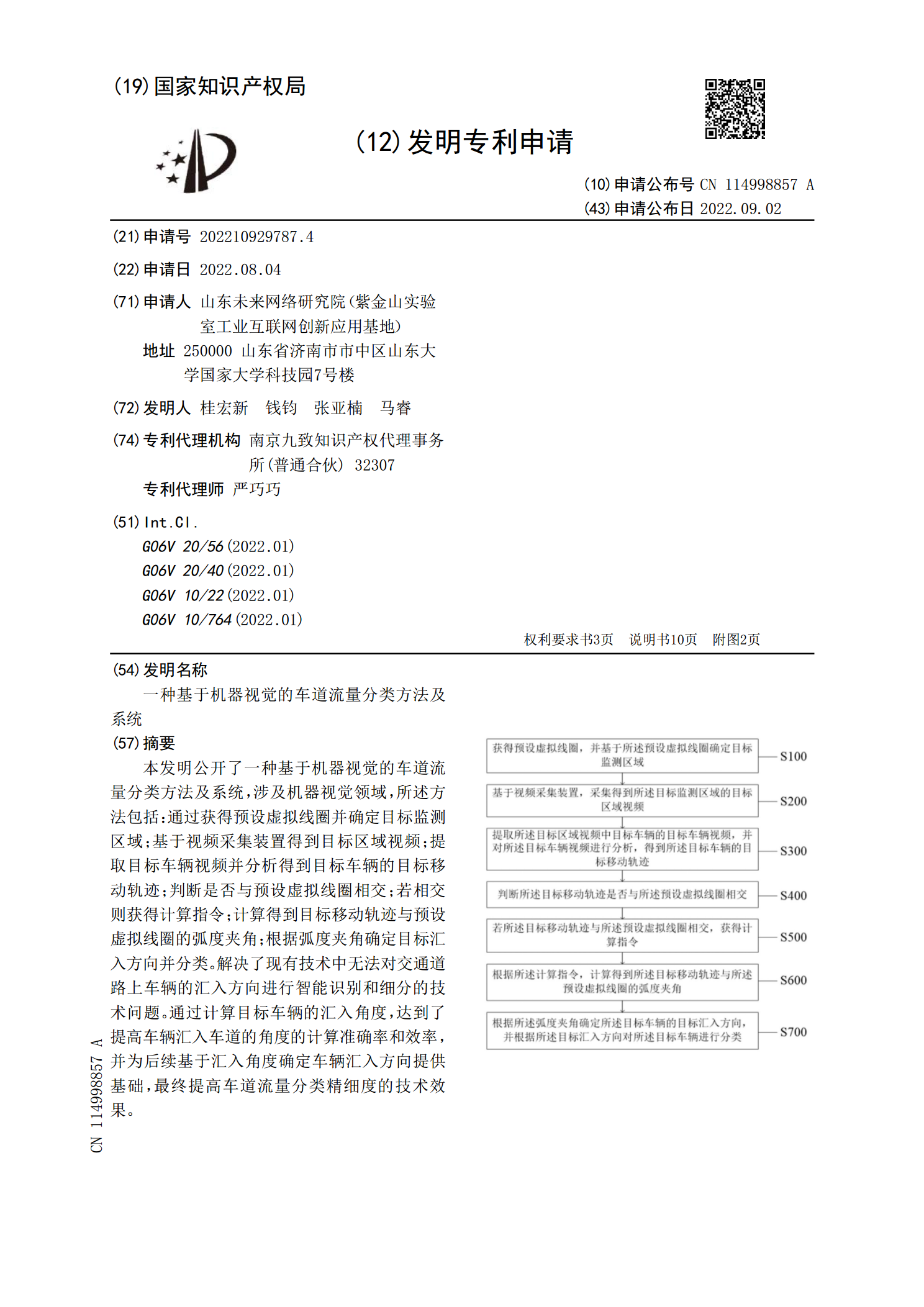

一种基于机器视觉的车道流量分类方法及系统.pdf

本发明公开了一种基于机器视觉的车道流量分类方法及系统,涉及机器视觉领域,所述方法包括:通过获得预设虚拟线圈并确定目标监测区域;基于视频采集装置得到目标区域视频;提取目标车辆视频并分析得到目标车辆的目标移动轨迹;判断是否与预设虚拟线圈相交;若相交则获得计算指令;计算得到目标移动轨迹与预设虚拟线圈的弧度夹角;根据弧度夹角确定目标汇入方向并分类。解决了现有技术中无法对交通道路上车辆的汇入方向进行智能识别和细分的技术问题。通过计算目标车辆的汇入角度,达到了提高车辆汇入车道的角度的计算准确率和效率,并为后续基于汇入

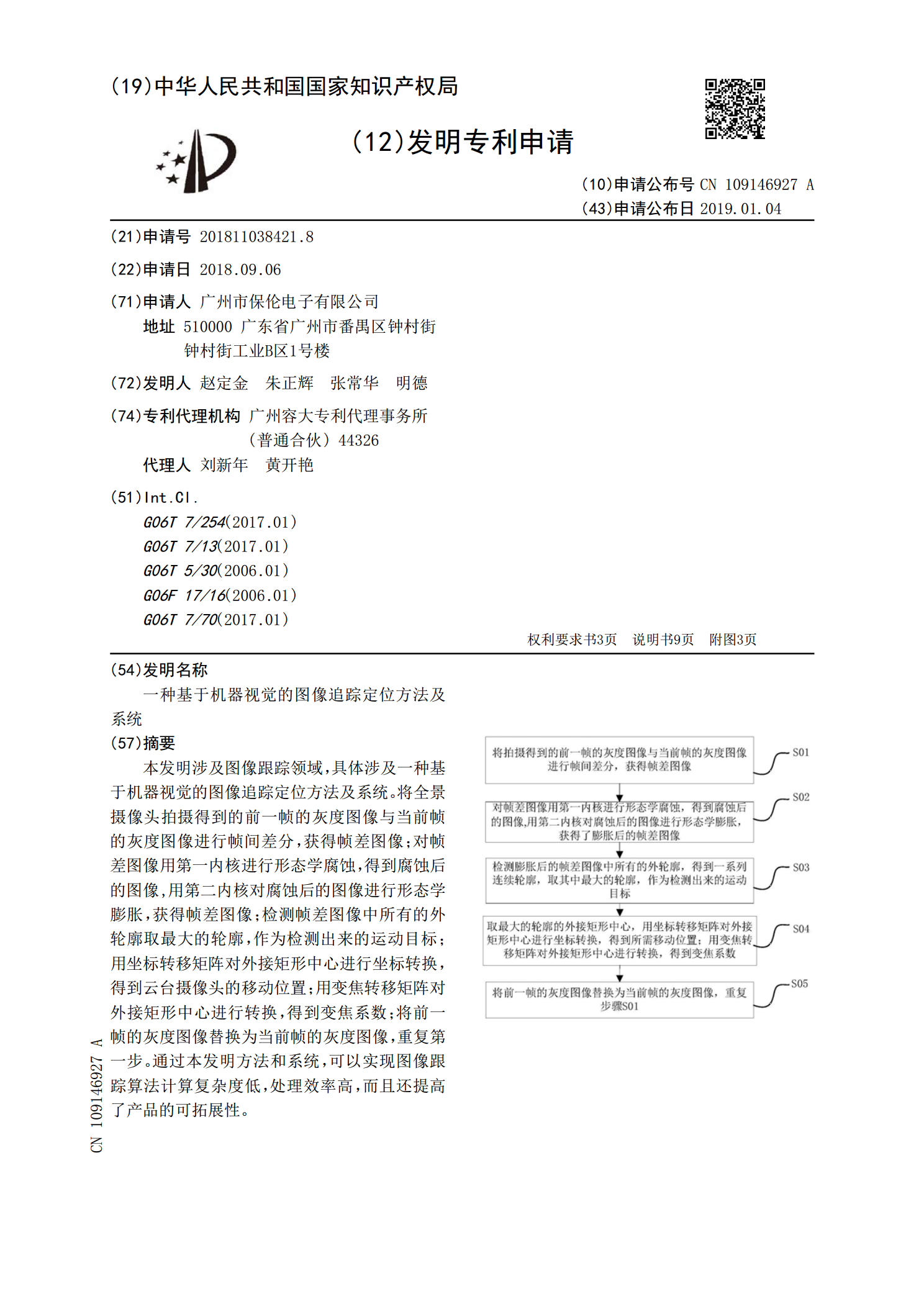

一种基于机器视觉的图像追踪定位方法及系统.pdf

本发明涉及图像跟踪领域,具体涉及一种基于机器视觉的图像追踪定位方法及系统。将全景摄像头拍摄得到的前一帧的灰度图像与当前帧的灰度图像进行帧间差分,获得帧差图像;对帧差图像用第一内核进行形态学腐蚀,得到腐蚀后的图像,用第二内核对腐蚀后的图像进行形态学膨胀,获得帧差图像;检测帧差图像中所有的外轮廓取最大的轮廓,作为检测出来的运动目标;用坐标转移矩阵对外接矩形中心进行坐标转换,得到云台摄像头的移动位置;用变焦转移矩阵对外接矩形中心进行转换,得到变焦系数;将前一帧的灰度图像替换为当前帧的灰度图像,重复第一步。通过本

一种基于机器视觉技术的水稻估产系统及方法.pdf

本发明涉及一种基于机器视觉技术的水稻估产系统,包括:图像采集子系统,通过安装在农田区域内的监测摄像头,采集监测点的水稻图像;水稻估产子系统,用于对采集到的农田水稻图像依次进行预处理、样本图像训练、识别水稻图像中的水稻、估测整个农田的产量;数据存储子系统,采用云端服务器,对云端服务器接收采集的水稻图像,按照地理位置、日期分类,对接收的图像进行统一命名,然后存储在云端服务器上,供用户下载使用;同时,将水稻识别数据和农田估产数据存储在云端服务器上。本系统的整个农田水稻估产过程的实现,完全属于全自动智能化的,无需