超高强度钢板的制造方法及超高强度钢板.pdf

醉香****mm

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

超高强度钢板的制造方法及超高强度钢板.pdf

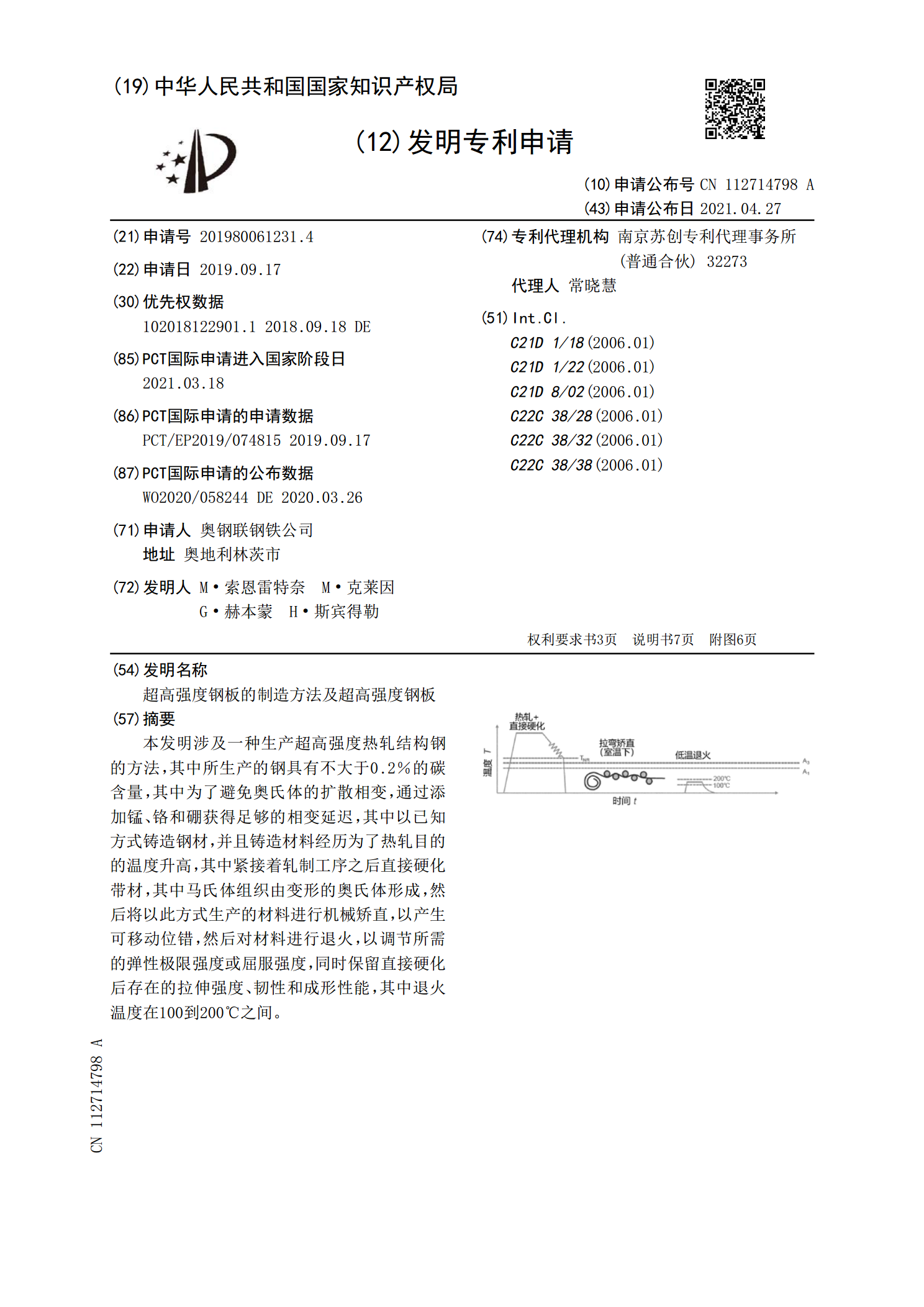

本发明涉及一种生产超高强度热轧结构钢的方法,其中所生产的钢具有不大于0.2%的碳含量,其中为了避免奥氏体的扩散相变,通过添加锰、铬和硼获得足够的相变延迟,其中以已知方式铸造钢材,并且铸造材料经历为了热轧目的的温度升高,其中紧接着轧制工序之后直接硬化带材,其中马氏体组织由变形的奥氏体形成,然后将以此方式生产的材料进行机械矫直,以产生可移动位错,然后对材料进行退火,以调节所需的弹性极限强度或屈服强度,同时保留直接硬化后存在的拉伸强度、韧性和成形性能,其中退火温度在100到200℃之间。

具有超高强度的冷轧钢板及其制造方法.pdf

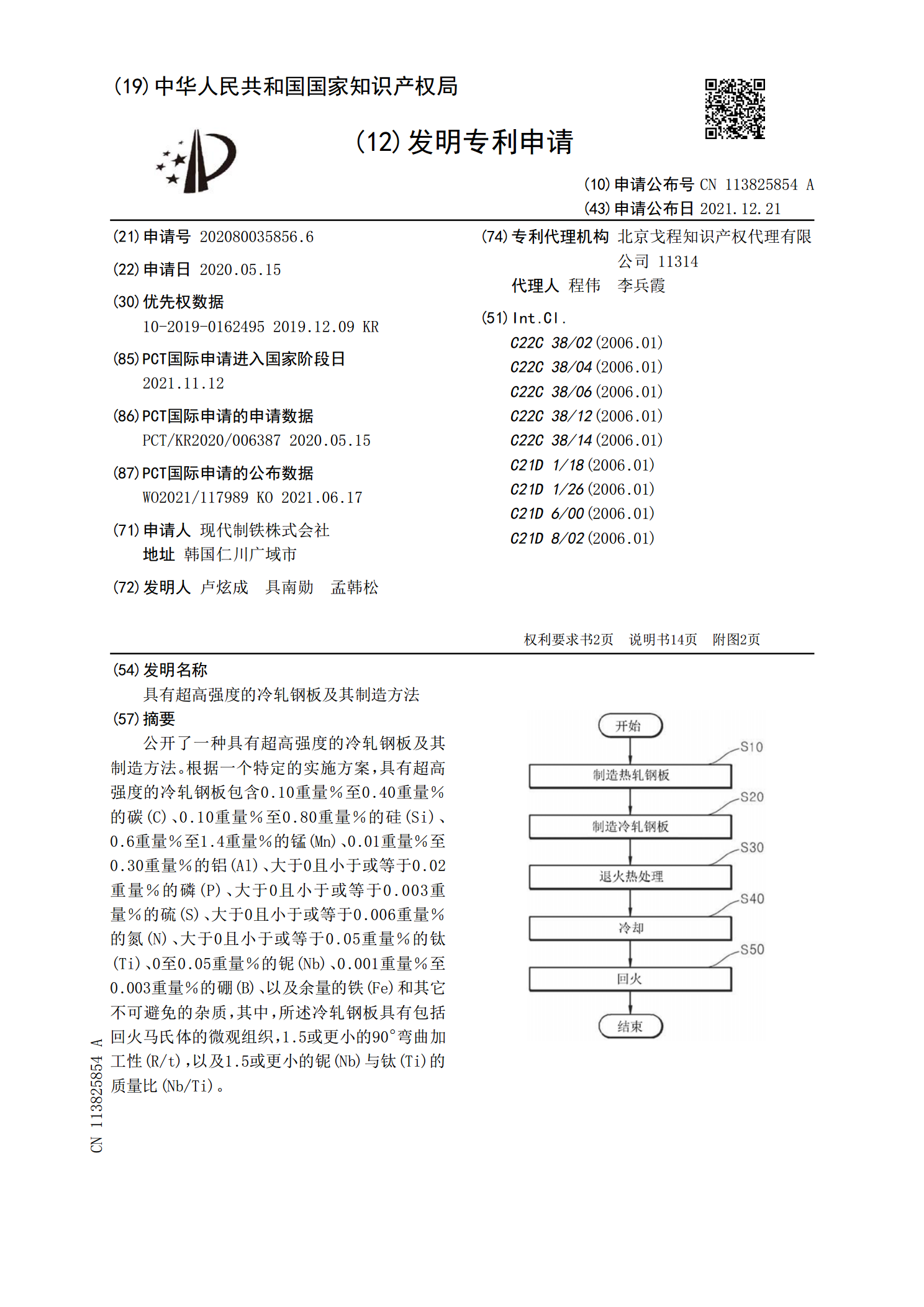

公开了一种具有超高强度的冷轧钢板及其制造方法。根据一个特定的实施方案,具有超高强度的冷轧钢板包含0.10重量%至0.40重量%的碳(C)、0.10重量%至0.80重量%的硅(Si)、0.6重量%至1.4重量%的锰(Mn)、0.01重量%至0.30重量%的铝(Al)、大于0且小于或等于0.02重量%的磷(P)、大于0且小于或等于0.003重量%的硫(S)、大于0且小于或等于0.006重量%的氮(N)、大于0且小于或等于0.05重量%的钛(Ti)、0至0.05重量%的铌(Nb)、0.001重量%至0.003重

扩孔性优异的超高强度钢板及其制造方法.pdf

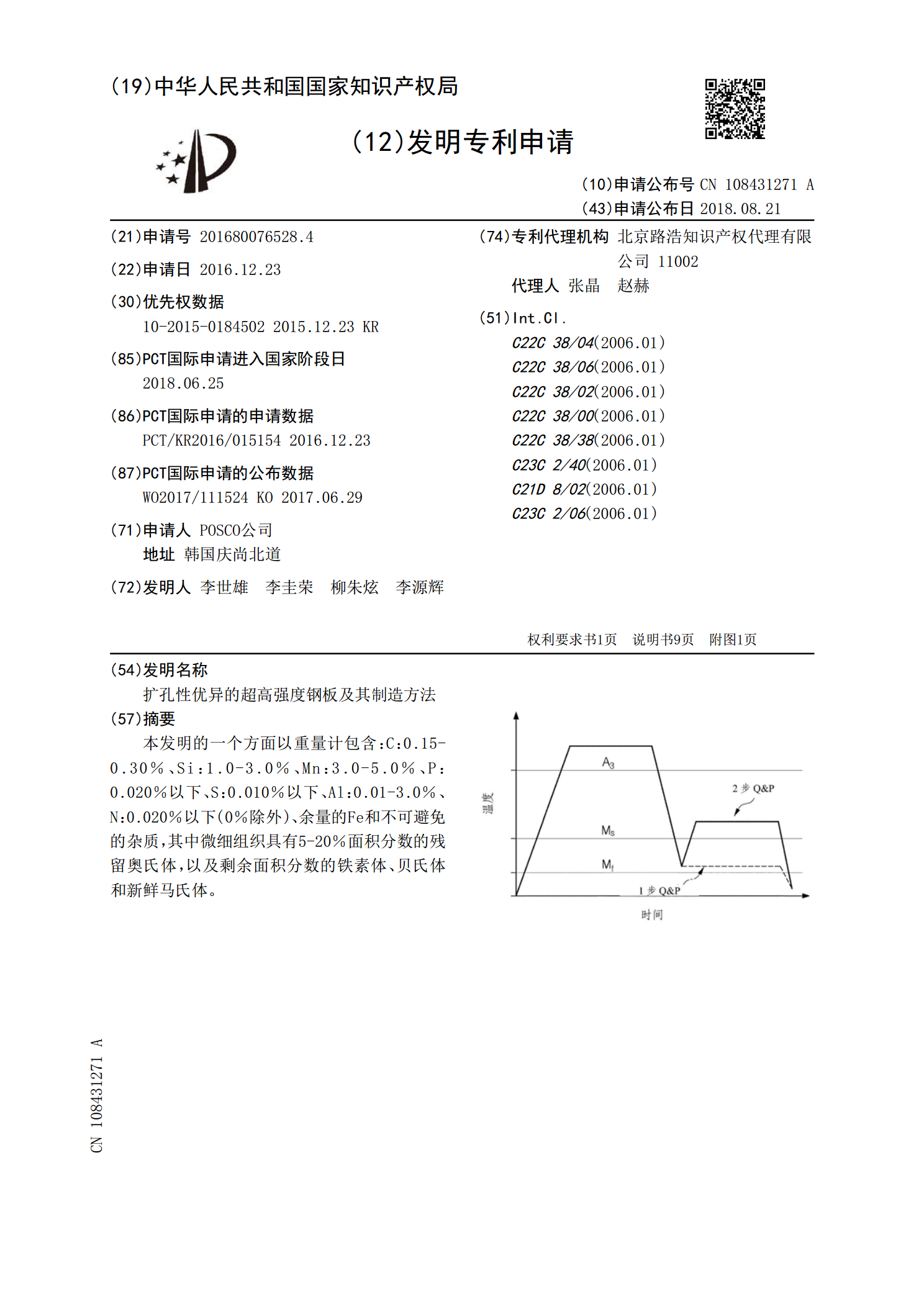

本发明的一个方面以重量计包含:C:0.15‑0.30%、Si:1.0‑3.0%、Mn:3.0‑5.0%、P:0.020%以下、S:0.010%以下、Al:0.01‑3.0%、N:0.020%以下(0%除外)、余量的Fe和不可避免的杂质,其中微细组织具有5‑20%面积分数的残留奥氏体,以及剩余面积分数的铁素体、贝氏体和新鲜马氏体。

一种超高强度退火钢板及其制造方法.pdf

本发明公开了一种超高强度退火钢板及其制造方法,化学成分组成及质量百分含量为:C:0.07~0.12%,Mn:2.20~2.50%,S≤0.0050%,P≤0.020%,Si:0.30~0.70%,Als:0.02~0.05%,Mo:0.10~0.25%,Cr:0.40~0.60%,B:0.0005~0.0013%,Ti:0.015~0.030%,N≤0.0030%,H≤0.0002%,其余为铁和不可避免的杂质;制造方法包括铁水预处理、转炉炼钢、LF炉精炼、RH精炼、连铸、热轧、冷轧和连续退火工序。本发明钢

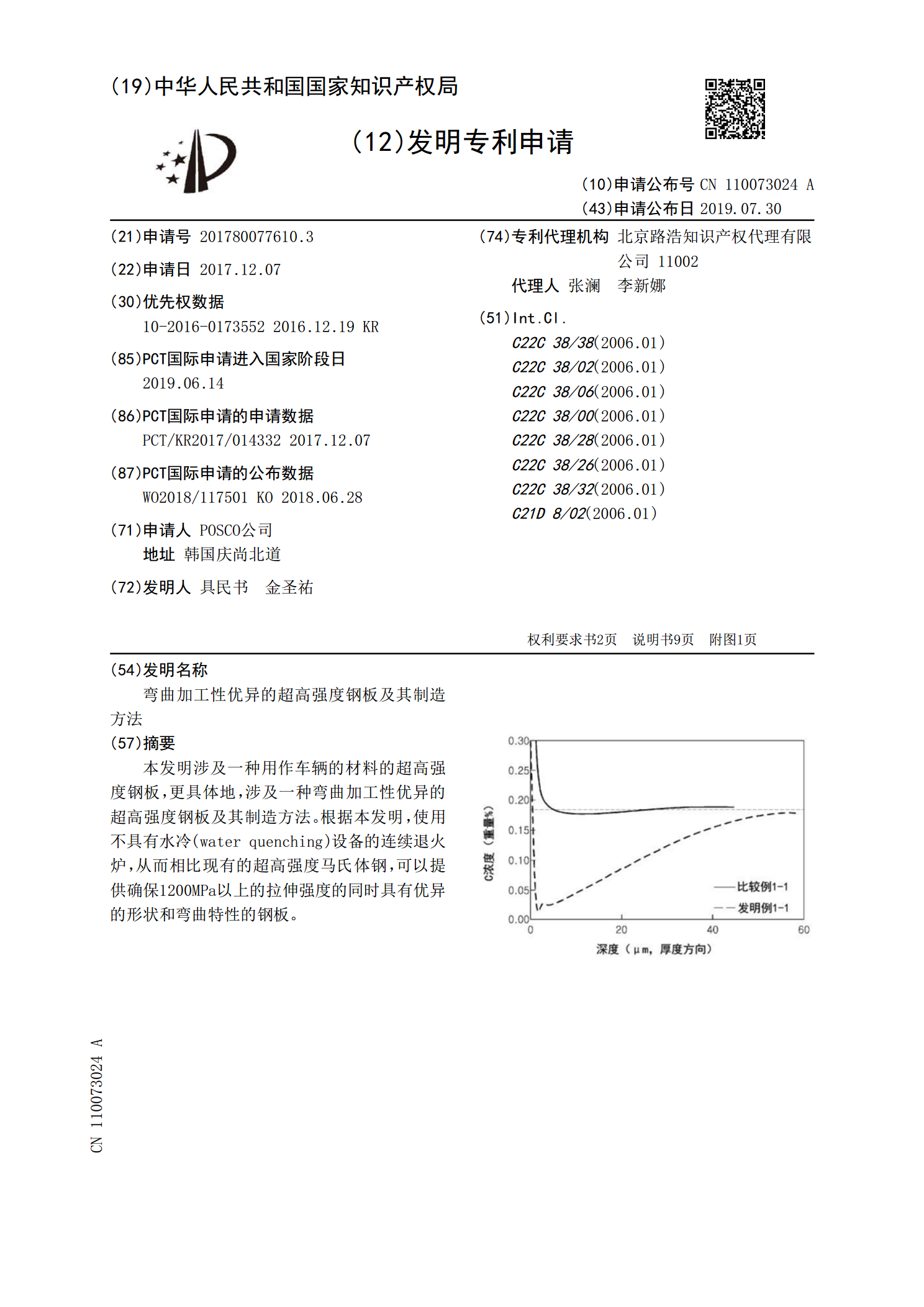

弯曲加工性优异的超高强度钢板及其制造方法.pdf

本发明涉及一种用作车辆的材料的超高强度钢板,更具体地,涉及一种弯曲加工性优异的超高强度钢板及其制造方法。根据本发明,使用不具有水冷(waterquenching)设备的连续退火炉,从而相比现有的超高强度马氏体钢,可以提供确保1200MPa以上的拉伸强度的同时具有优异的形状和弯曲特性的钢板。