工字齿轮模具及其加工工艺方法.pdf

猫巷****永安

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

工字齿轮模具及其加工工艺方法.pdf

本发明涉及一种工字齿轮模具及其加工工艺方法,上模板与定位销相连接,定位销与压头上工作台连接,上垫板与上模板及垫板相连接,将上模装入上模套与垫板相连接后用上压圈及方头螺钉、螺母、垫圈把上模外套紧固,下模板用方头螺钉与下工作台紧固,将下垫板装入下模板内,再将下模及下模内芯与下模外套相连,用下压圈与方头螺钉、螺母、垫圈把下模外套紧固,将坯料放入下模内,再将分模内芯放入。其加工工艺方法:1)将制好的坯料放入下模内;2)将分模模芯放入下模与坯料之间;3)压头带动上模座向下,锻打;4)成型后,顶出杆将锻件顶出,取出锻

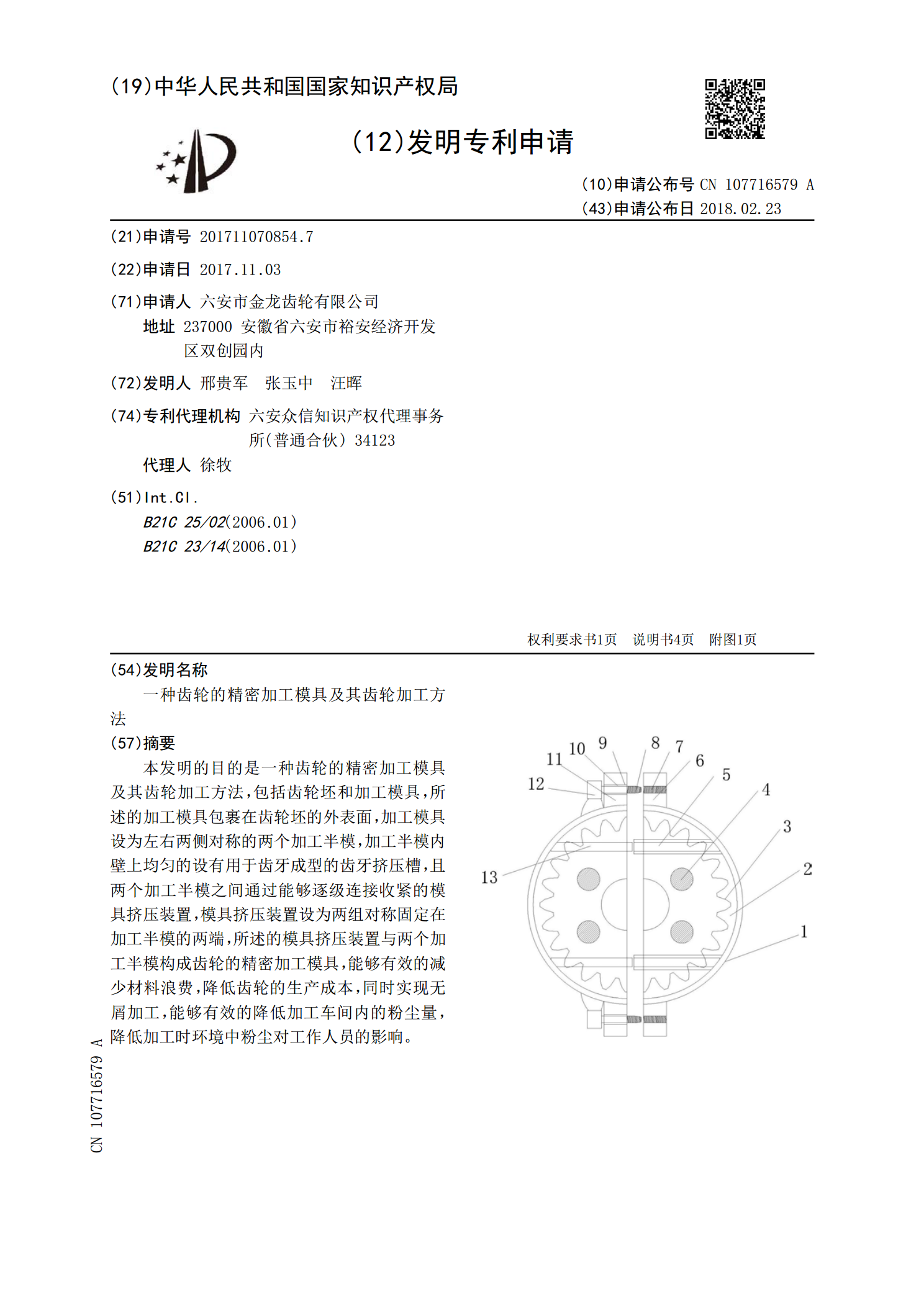

一种齿轮的精密加工模具及其齿轮加工方法.pdf

本发明的目的是一种齿轮的精密加工模具及其齿轮加工方法,包括齿轮坯和加工模具,所述的加工模具包裹在齿轮坯的外表面,加工模具设为左右两侧对称的两个加工半模,加工半模内壁上均匀的设有用于齿牙成型的齿牙挤压槽,且两个加工半模之间通过能够逐级连接收紧的模具挤压装置,模具挤压装置设为两组对称固定在加工半模的两端,所述的模具挤压装置与两个加工半模构成齿轮的精密加工模具,能够有效的减少材料浪费,降低齿轮的生产成本,同时实现无屑加工,能够有效的降低加工车间内的粉尘量,降低加工时环境中粉尘对工作人员的影响。

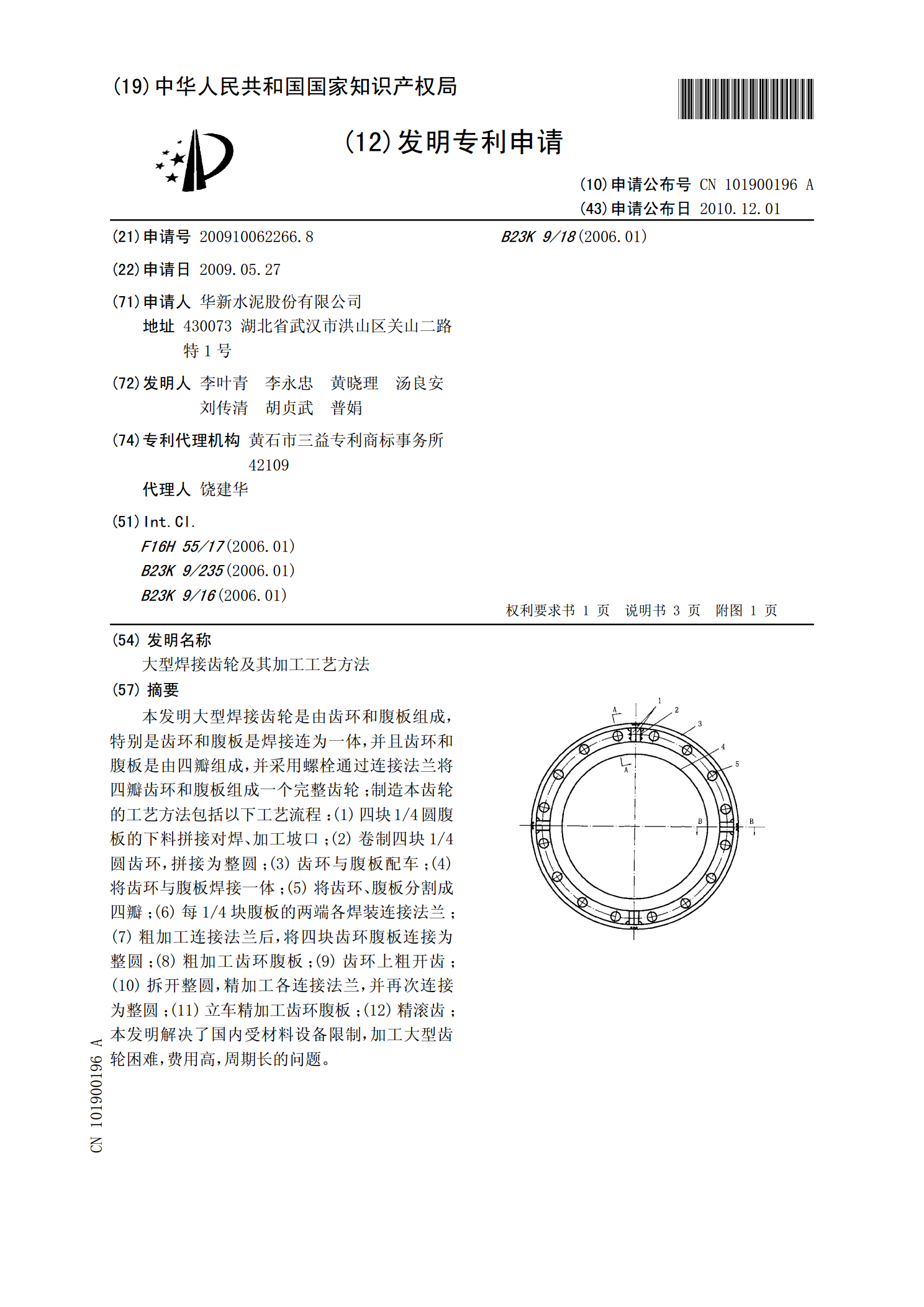

大型焊接齿轮及其加工工艺方法.pdf

本发明大型焊接齿轮是由齿环和腹板组成,特别是齿环和腹板是焊接连为一体,并且齿环和腹板是由四瓣组成,并采用螺栓通过连接法兰将四瓣齿环和腹板组成一个完整齿轮;制造本齿轮的工艺方法包括以下工艺流程:(1)四块1/4圆腹板的下料拼接对焊、加工坡口;(2)卷制四块1/4圆齿环,拼接为整圆;(3)齿环与腹板配车;(4)将齿环与腹板焊接一体;(5)将齿环、腹板分割成四瓣;(6)每1/4块腹板的两端各焊装连接法兰;(7)粗加工连接法兰后,将四块齿环腹板连接为整圆;(8)粗加工齿环腹板;(9)齿环上粗开齿;(10)拆开整圆

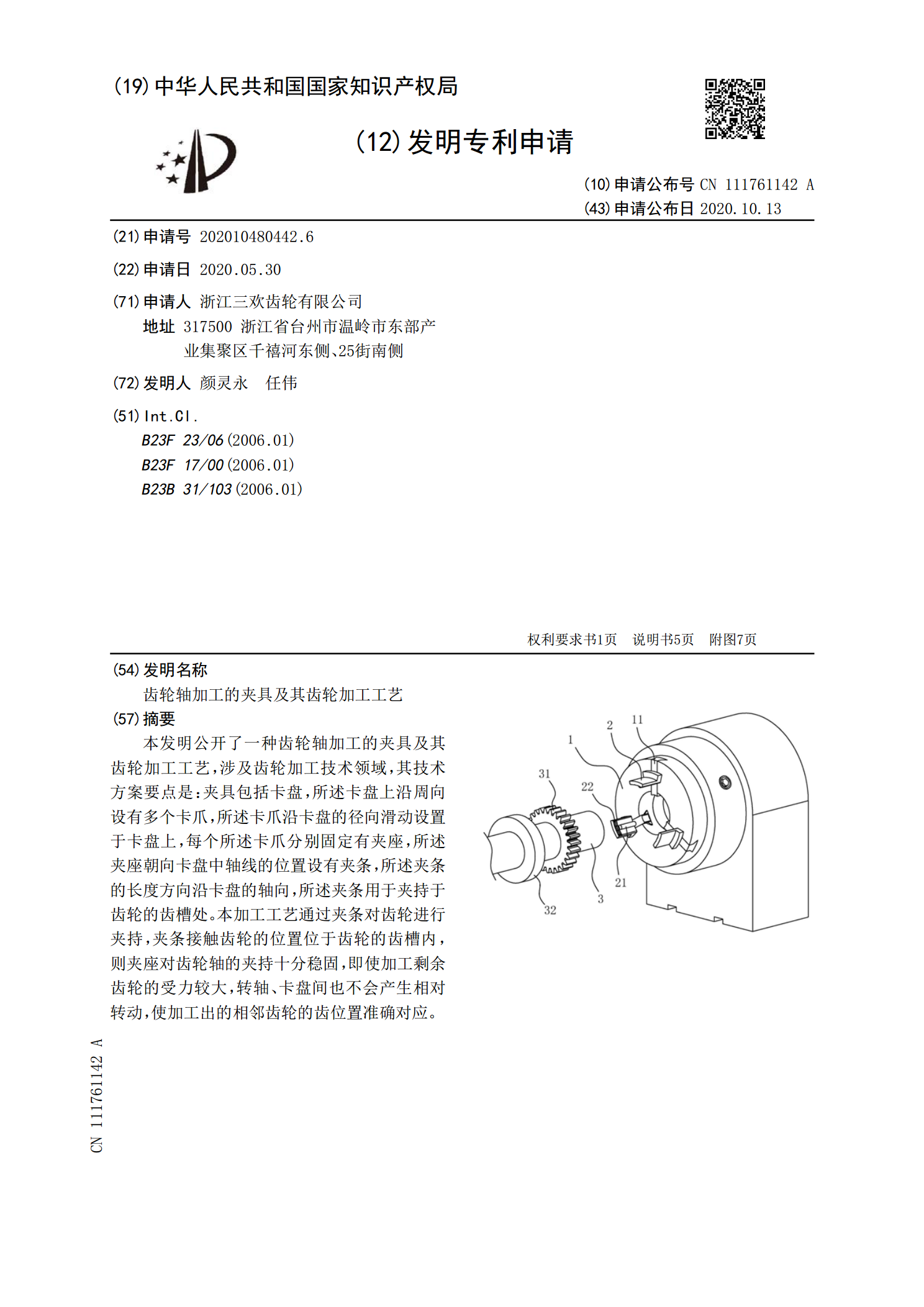

齿轮轴加工的夹具及其齿轮加工工艺.pdf

本发明公开了一种齿轮轴加工的夹具及其齿轮加工工艺,涉及齿轮加工技术领域,其技术方案要点是:夹具包括卡盘,所述卡盘上沿周向设有多个卡爪,所述卡爪沿卡盘的径向滑动设置于卡盘上,每个所述卡爪分别固定有夹座,所述夹座朝向卡盘中轴线的位置设有夹条,所述夹条的长度方向沿卡盘的轴向,所述夹条用于夹持于齿轮的齿槽处。本加工工艺通过夹条对齿轮进行夹持,夹条接触齿轮的位置位于齿轮的齿槽内,则夹座对齿轮轴的夹持十分稳固,即使加工剩余齿轮的受力较大,转轴、卡盘间也不会产生相对转动,使加工出的相邻齿轮的齿位置准确对应。

齿轮加工工艺方法.ppt

齿轮加工工艺齿轮加工的基本知识(部分)齿轮加工的基本知识(部分)一齿轮材料的合理选择2、满足材料的工艺性能材料的工艺性能是指材料本身能够适应各种加工工艺要求的能力。齿轮的制造要经过锻造、切削加工和热处理等几种加工,因此选材时要对材料的工艺性能加以注意。一般来说,碳钢的锻造、切削加工等工艺性能较好,其机械性能可以满足一般工作条件的要求,但强度不高,淬透性较差。而合金钢淬透性好、强度高,但锻造、切削加工性能较差。我们可以通过改变工艺规程、热处理方法等途径来改善材料的工艺性能。3、材料的经济性要求在满足使用性能