粉末压块转子锻造预制件和锻造涡轮转子及其制造方法.pdf

沛芹****ng

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

粉末压块转子锻造预制件和锻造涡轮转子及其制造方法.pdf

本发明涉及粉末压块转子锻造预制件和锻造涡轮转子及其制造方法。公开了用于涡轮转子(10)盘的锻造预制件(200)。预制件(200)包括具有大约5000磅或更大质量的超级合金材料(9)本体,该超级合金材料(9)具有大致均质的晶粒形态和为10或更小的ASTM平均晶粒尺寸。还公开了涡轮转子(10)盘。该盘包括具有大约5000磅或更大质量的超级合金材料的大致圆柱形盘,该超级合金材料(9)具有大致均质的晶粒形态和大约10或更小的ASTM平均晶粒尺寸。还公开了制造涡轮转子盘的方法(100)。该方法(100)包括提供超级

转子毂的锻造模,以及转子毂的制造方法.pdf

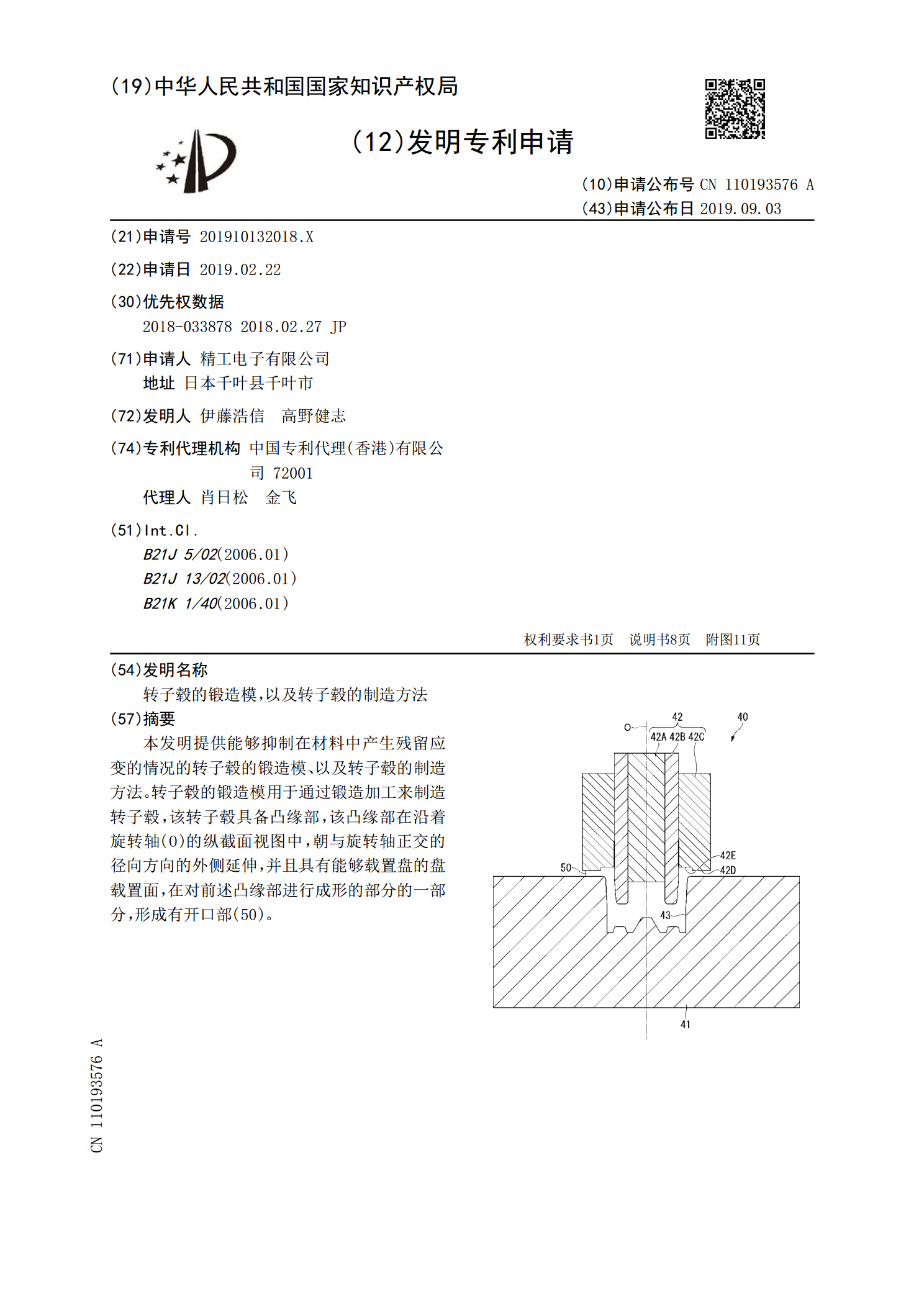

本发明提供能够抑制在材料中产生残留应变的情况的转子毂的锻造模、以及转子毂的制造方法。转子毂的锻造模用于通过锻造加工来制造转子毂,该转子毂具备凸缘部,该凸缘部在沿着旋转轴(O)的纵截面视图中,朝与旋转轴正交的径向方向的外侧延伸,并且具有能够载置盘的盘载置面,在对前述凸缘部进行成形的部分的一部分,形成有开口部(50)。

涡轮转子及涡轮转子的制造方法.pdf

本发明的涡轮转子(10)具备:第一构件;以及与所述第一构件接合的第二构件,所述第一、第二构件沿着涡轮转子的轴向延伸,所述涡轮转子(10)中,在所述第一、第二构件的边界形成焊接用的坡口部(16),贯通所述坡口部(16)的底部且用于向所述涡轮转子(10)的内部导入气体的气体导入用孔(18)通过焊接而被密封。

涡轮转子及涡轮转子的制造方法.pdf

本发明提供不会导致制造成本的升高,不会使制造时间长期化,且具有适当的强度、韧性的涡轮转子及涡轮转子的制造方法。在焊接由高Cr钢构成的高温用转子材和由低Cr钢构成的低温用转子材构成的涡轮转子中,所述高温用转子材由氮含量以质量%计为0.02%以上的高Cr钢形成,焊接所述高温用转子材和低温用转子材的熔合材是氮含量以质量%计为0.025%以下的9%Cr系熔合材。

涡轮转子压端面测量对块.pdf

本发明提供了涡轮转子压端面测量对块,其使判定磨涡轮转子压端面距涡轮头背面台阶高度是否准确省时省力、且精确度高、工作效率高。其包括一对测量块,所述测量块的安装面相互拼合,其特征在于:所述测量块包括通规块、止规块,拼合后的所述通规块、止规块的底端面相平齐、并贴合涡轮头背面台阶,所述通规块、止规块的头部端面为均为平面,所述通规块的头部端面到其底端面的最短距离为D-d,所述止规块的头部端面到其底端面的最短距离为D+d,涡轮转子套装于相互拼合后的所述通规块、止规块所形成的空腔内。