发泡树脂成型方法和发泡树脂成型模具.pdf

An****70

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

发泡树脂成型方法和发泡树脂成型模具.pdf

通过由仅对防止强度下降部分的轮廓部局部冷却从而使发泡气泡在生长前被固化并形成流动壁后,通过将栓(107)等挤入轮廓内的熔融树脂部并缩小腔室(3)的容积,发泡气泡的大小变小,或者通过由使发泡气体吸收到树脂内来减少发泡气体的体积,从而抑制强度下降。

发泡成型用树脂、发泡成型体及其制造方法.pdf

本发明提供一种具有优异的发泡成型性和低温抗冲击性的发泡成型用树脂。根据本发明的发泡成型用树脂,其包含成分A、成分B以及成分C,所述成分A是长链支化均聚丙烯,所述成分B是长链支化嵌段聚丙烯,所述成分C是聚乙烯类弹性体,在将所述成分A至C的总量设为100质量份时,所述成分A的含量为20至70质量份,所述成分B的含量为20至70质量份,所述成分C的含量为1至20质量份。

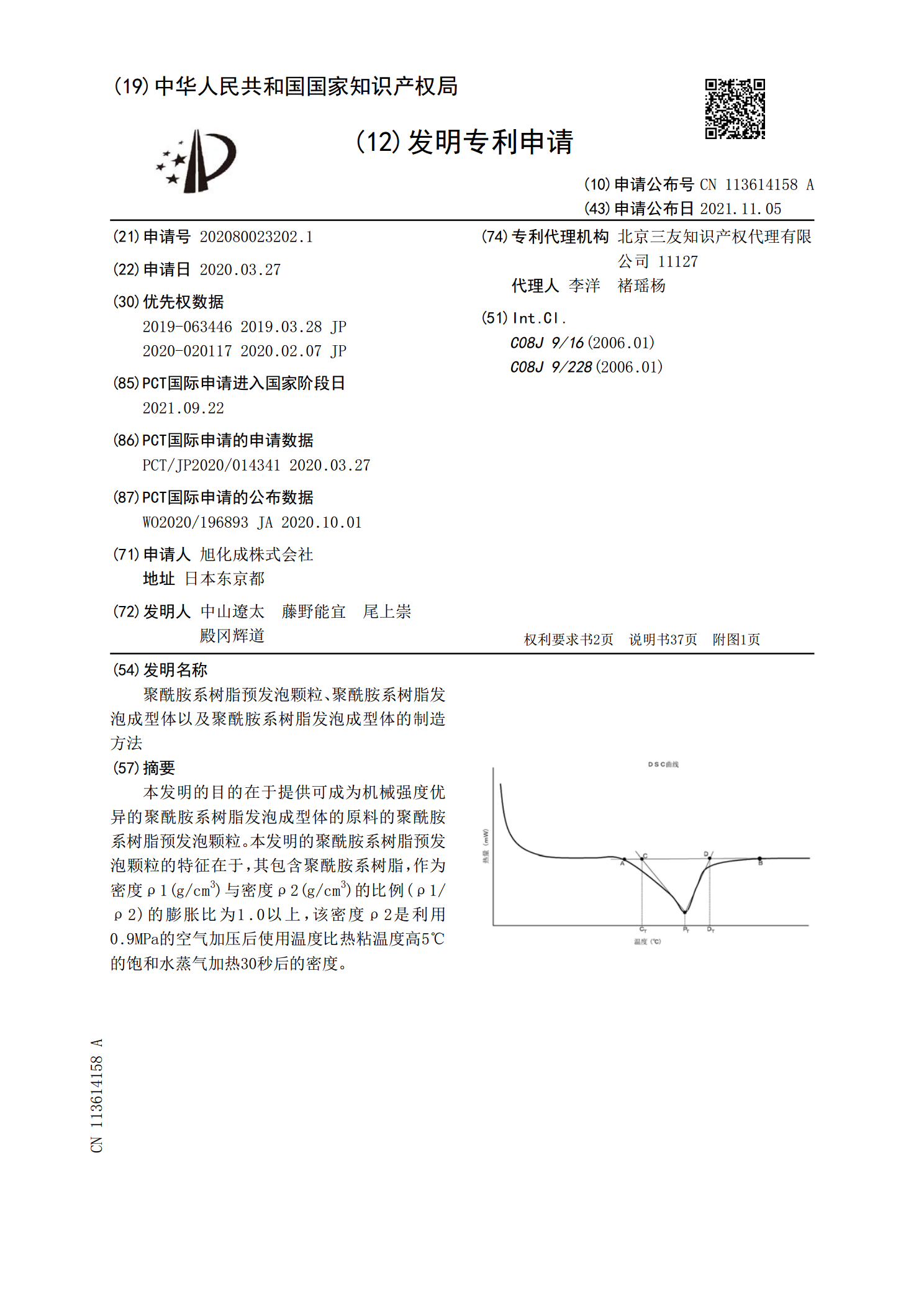

聚酰胺系树脂预发泡颗粒、聚酰胺系树脂发泡成型体以及聚酰胺系树脂发泡成型体的制造方法.pdf

本发明的目的在于提供可成为机械强度优异的聚酰胺系树脂发泡成型体的原料的聚酰胺系树脂预发泡颗粒。本发明的聚酰胺系树脂预发泡颗粒的特征在于,其包含聚酰胺系树脂,作为密度ρ1(g/cm

发泡成型模具.ppt

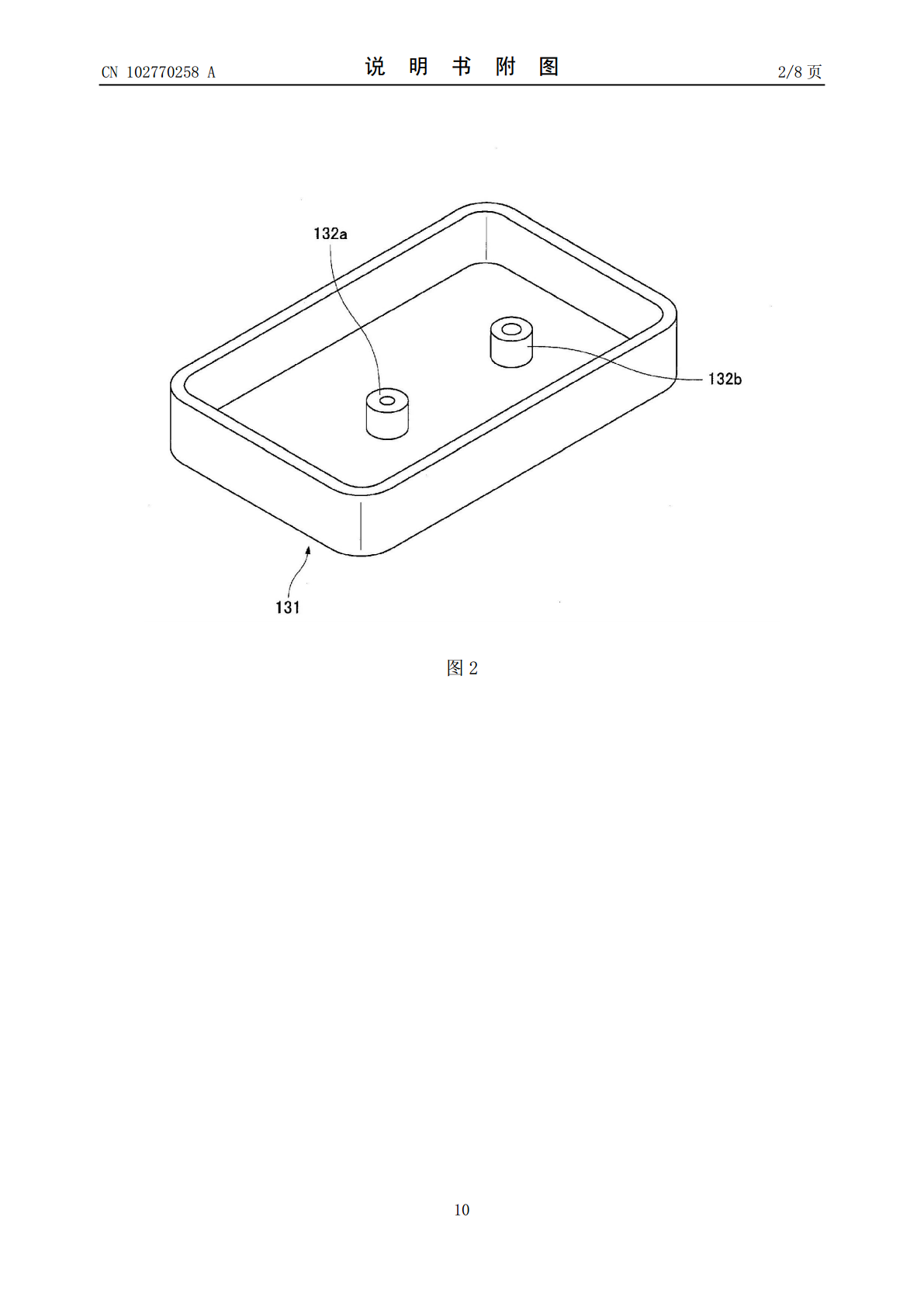

发泡成型模具目录1、发泡成型模具种类生产中常用有:蒸汽加热模压法成型模具和低发泡注射成型模1.1蒸汽加热模压法成型模具按加热方式又分为蒸缸发泡和液压机直接通蒸汽发泡两种。1.1.1蒸缸发泡法适宜生产小型、薄壁与形状复杂的塑件,即将预胀物填满模具后放入蒸缸中,然后通蒸汽加热成型。蒸汽压力与加热时间应视塑件大小与厚度而定,一般为0.05~0.10MPa,10~50min。模内预胀物受热软化,经膨胀互相熔接而成整体,冷却脱模即制得泡沫塑料产品。此法所用模具简单,但工人劳动强度较大,难于实现机械与自动化生产,如图

发泡性热塑性树脂粒子、热塑性预备发泡粒子、热塑性发泡成型体.pdf

通过使用发泡性聚苯乙烯系树脂粒子,可以廉价且容易地得到模内发泡成型体。然而,该发泡成型体中,构成聚合物的单体为苯乙烯,因此存在要求配管的保温材料、屋顶用绝热材料、汽车构件、太阳能系统用保温材料等的长期在高温下的情况的尺寸稳定性即耐热性的温度较高的用途中无法使用的缺点。此外,在该领域中,近年来进一步要求高的耐热性能。本发明的目的是提供一种使低倍下的耐热性提高的发泡性热塑性树脂粒子。本发明可通过发泡性热塑性树脂粒子达成,该发泡性热塑性树脂粒子是构成聚合物的单体组成由α‑甲基苯乙烯60~80重量份和丙烯腈40~