一种在多线切割中切割超厚产品的导轮开槽方法.pdf

是立****92

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种在多线切割中切割超厚产品的导轮开槽方法.pdf

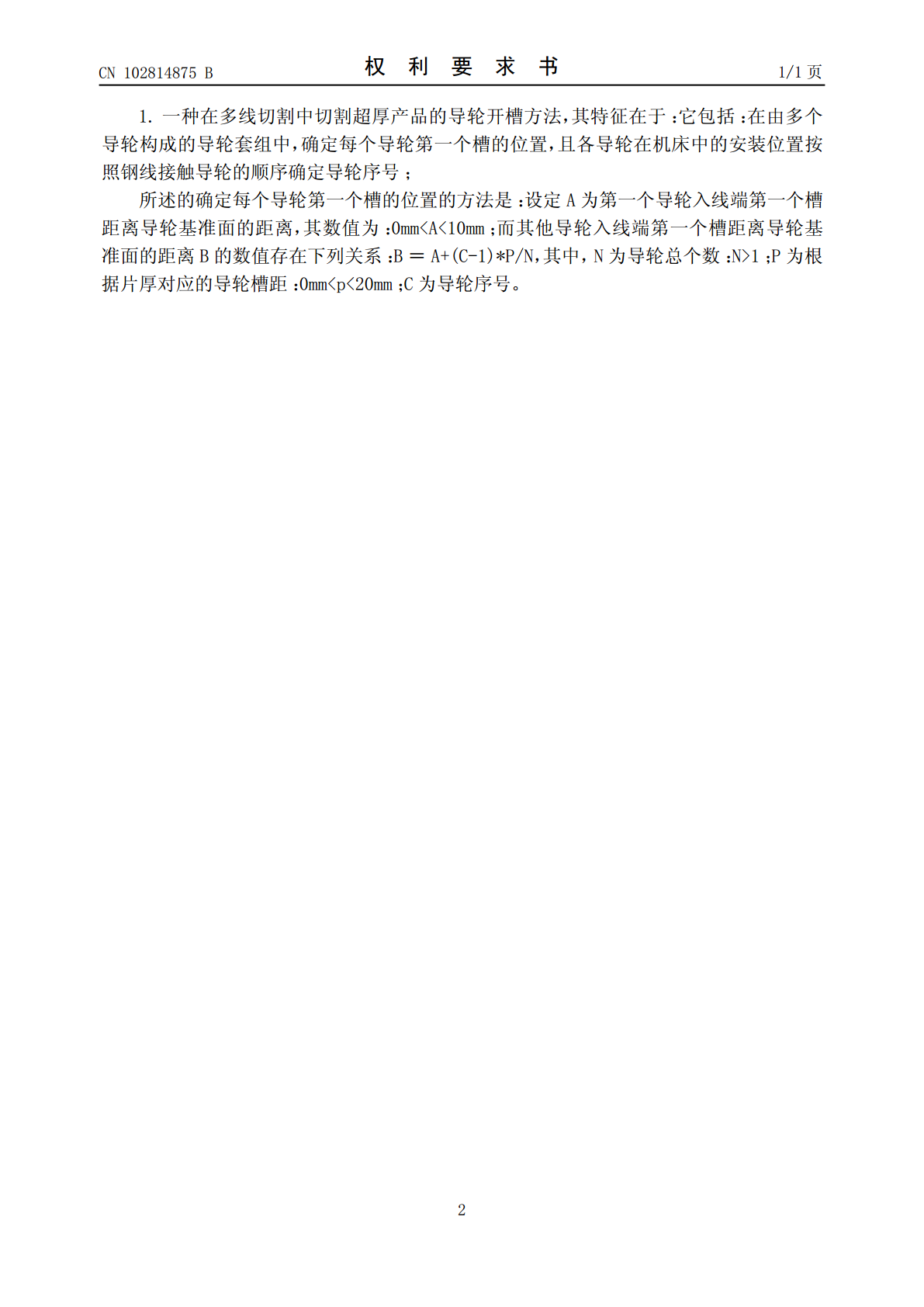

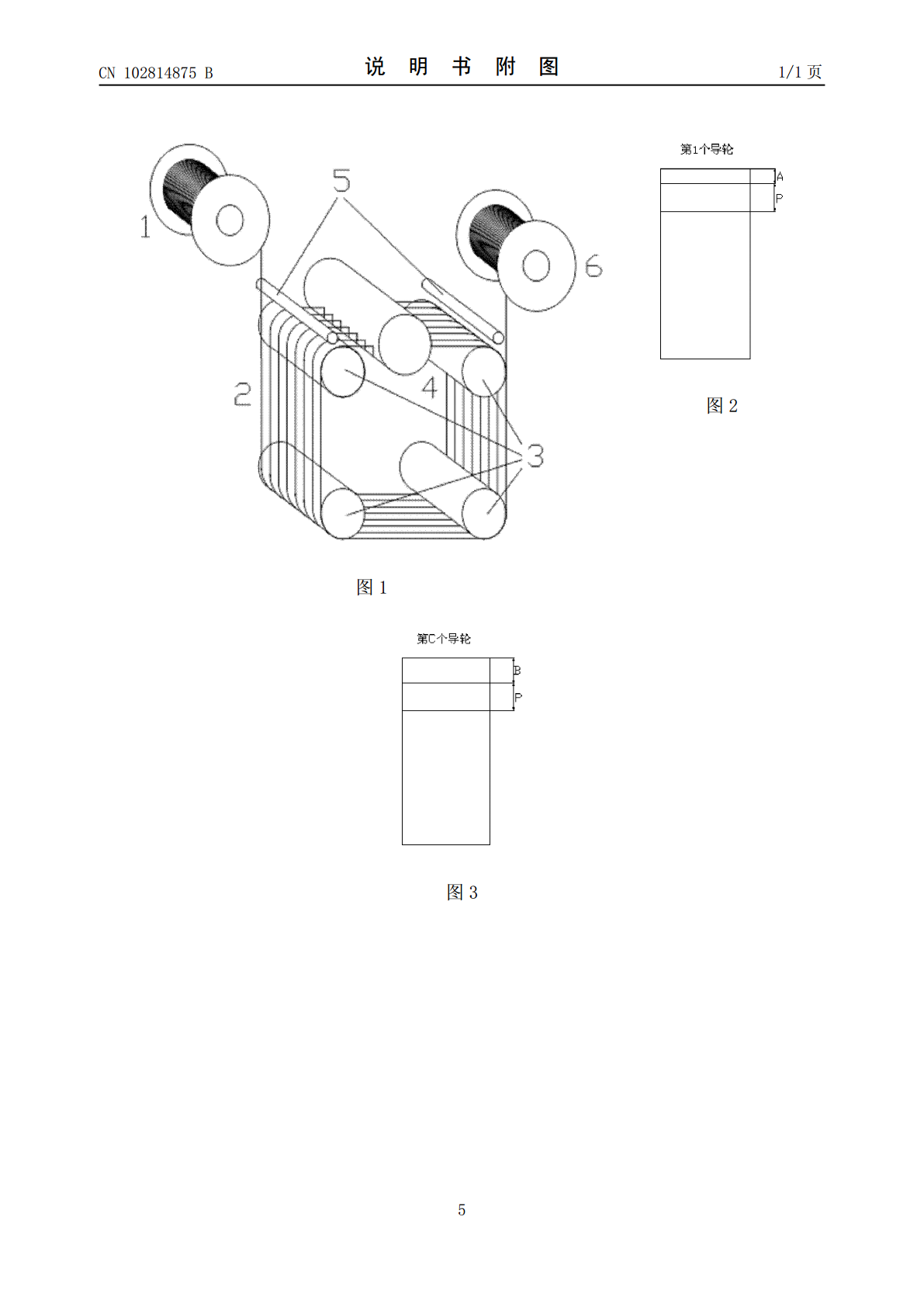

一种在多线切割中切割超厚产品的导轮开槽方法,它包括:在由多个导轮构成的导轮套组中,确定每个导轮第一个槽的位置,且各导轮在机床中的安装位置按照钢线接触导轮的顺序确定导轮序号。本发明的优点是:通过分解超厚硅片的槽距,减小钢线与导轮夹角,避免跳线发生,扩大产品能力。并且本方法能够适用于4、5、6、8、12寸或非标尺寸的各种材料的切片加工。

一种多线切割导轮的开槽方法.pdf

本发明公开了一种多线切割导轮的开槽方法,该方法对需要开槽的导轮进行预处理后,调节好温度,选好开槽角度与开槽深度进行导轮开槽。该方法可以提高导轮的使用寿命,增加生产的稳定性,降低生产成本。

切割导轮及其开槽方法、开槽机、多线切割设备.pdf

本发明公开一种切割导轮及其开槽方法、开槽机、以及带有切割导轮的多线切割设备,该切割导轮的开槽方法包括:将各个切割导轮以间隔方式予以安装;对各个所述切割导轮进行开槽作业,使得在开槽作业中于各个所述切割导轮上所形成的导线槽之间的间距符合预设线距。本发明先将各个切割导轮安装下来,再对各个切割导轮进行现场开槽作业,排除了切割导轮安装过程会产生偏差的因素,只要控制好开槽机在开槽作业中移位的精度即可确保各个切割轮开槽形成的导线槽的间距能符合预设线距的要求。

一种多线切割机导轮的开槽方法.pdf

本发明公开了一种多线切割机导轮的开槽方法,包括以下步骤:1)对导轮进行精车操作,将导轮表面加工平整光滑;2)对导轮进行开槽操作:开槽刀在导轮上挤压入刀,先用刀尖修型削出导轮槽型的一侧面,到达导轮槽型的谷底时,再用开槽刀的刀尖和与导轮槽型另一侧面对应的刀刃修型削出导轮槽型的另一侧面,以此修型车削的方式沿导轮轴向在预设开槽宽度内依次加工出导轮槽型;其中,开槽刀的刀尖角度小于槽型角度。由于开槽刀的刀尖角度小于槽型角度,以不离开导轮表面的修型车削开槽方式加工出导轮槽型,在加工导轮槽型时,相邻已开导轮槽型不受开槽刀

一种多线切割机导轮.pdf

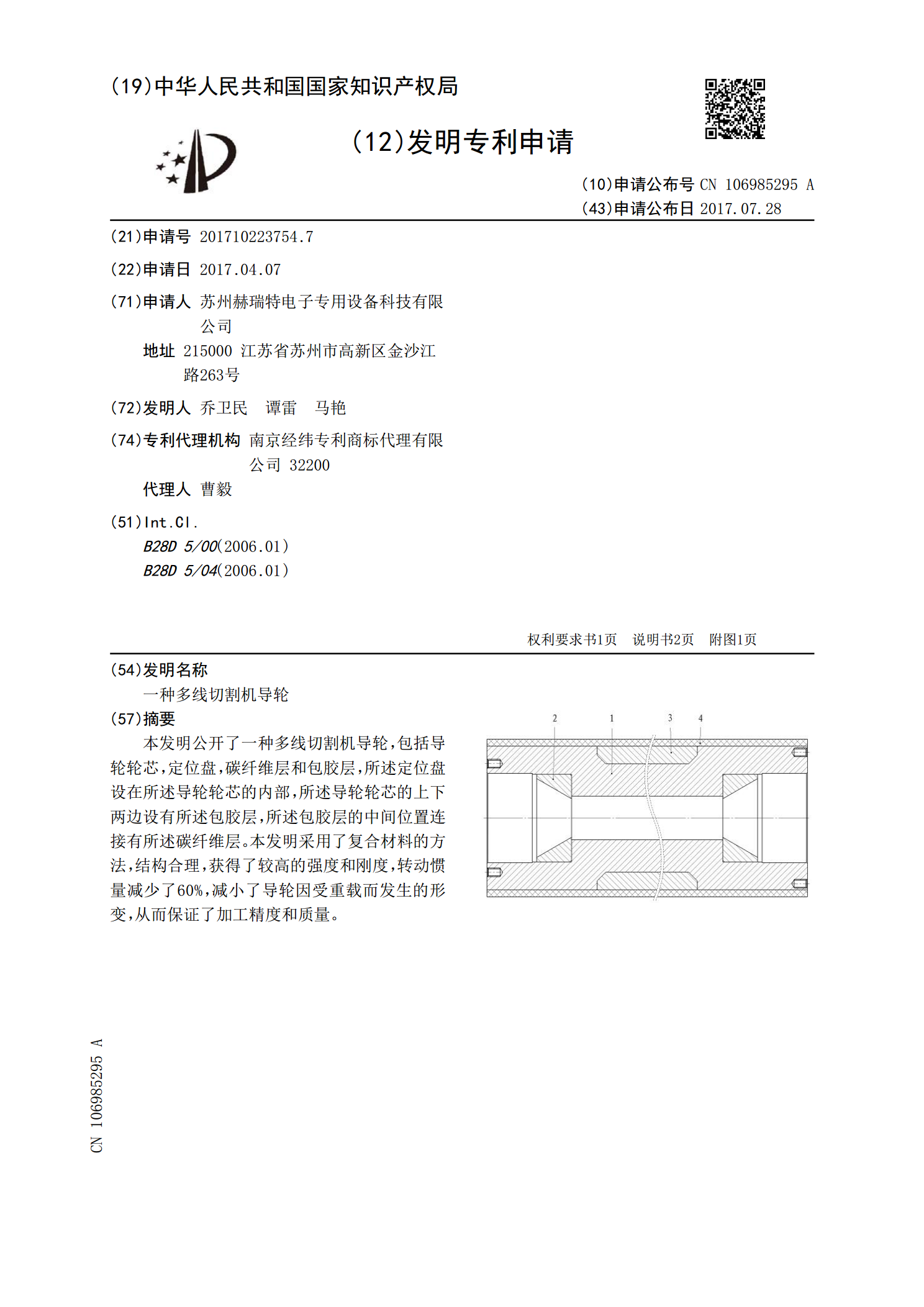

本发明公开了一种多线切割机导轮,包括导轮轮芯,定位盘,碳纤维层和包胶层,所述定位盘设在所述导轮轮芯的内部,所述导轮轮芯的上下两边设有所述包胶层,所述包胶层的中间位置连接有所述碳纤维层。本发明采用了复合材料的方法,结构合理,获得了较高的强度和刚度,转动惯量减少了60%,减小了导轮因受重载而发生的形变,从而保证了加工精度和质量。