锻造涡轮叶片的方法.pdf

音景****ka

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

锻造涡轮叶片的方法.pdf

本发明涉及一种锻造涡轮叶片的方法,其包括:以长度方向上的一体连接体的形式锻造多个涡轮叶片,然后将所述一体连接体分离成各所述涡轮叶片。根据本发明的方法,与传统技术相比能够改善材料的产率,并且能够减少锻造加工的步骤数。此外,能够将涡轮叶片锻造成不产生裂纹的有利的形状。此外,能够有效地减小锻造加工所需要的模具的费用。

涡轮叶片、制造涡轮叶片的方法和整修涡轮叶片的方法.pdf

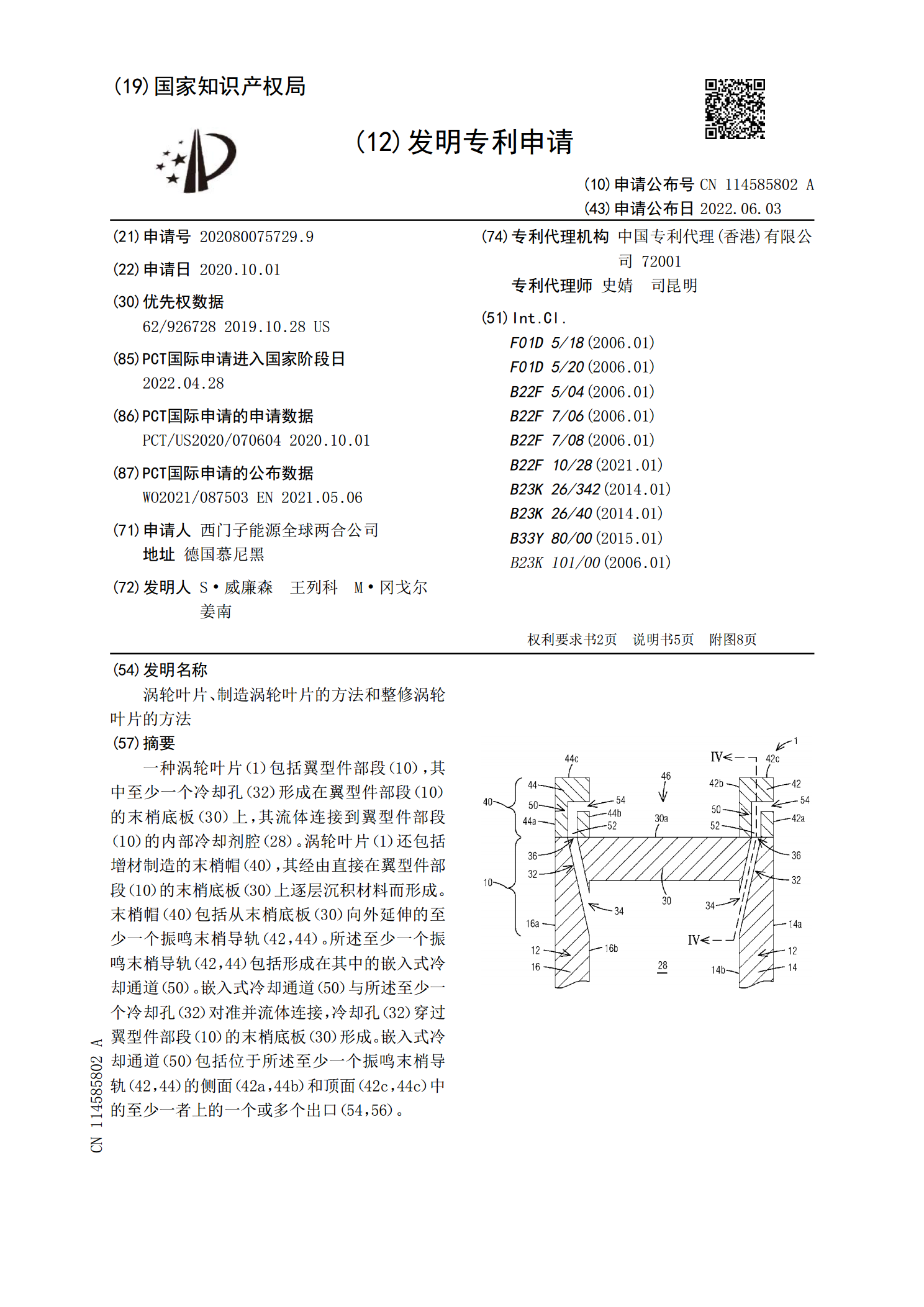

一种涡轮叶片(1)包括翼型件部段(10),其中至少一个冷却孔(32)形成在翼型件部段(10)的末梢底板(30)上,其流体连接到翼型件部段(10)的内部冷却剂腔(28)。涡轮叶片(1)还包括增材制造的末梢帽(40),其经由直接在翼型件部段(10)的末梢底板(30)上逐层沉积材料而形成。末梢帽(40)包括从末梢底板(30)向外延伸的至少一个振鸣末梢导轨(42,44)。所述至少一个振鸣末梢导轨(42,44)包括形成在其中的嵌入式冷却通道(50)。嵌入式冷却通道(50)与所述至少一个冷却孔(32)对准并流体连接,

涡轮叶片的设计方法、涡轮叶片的制造方法以及涡轮叶片.pdf

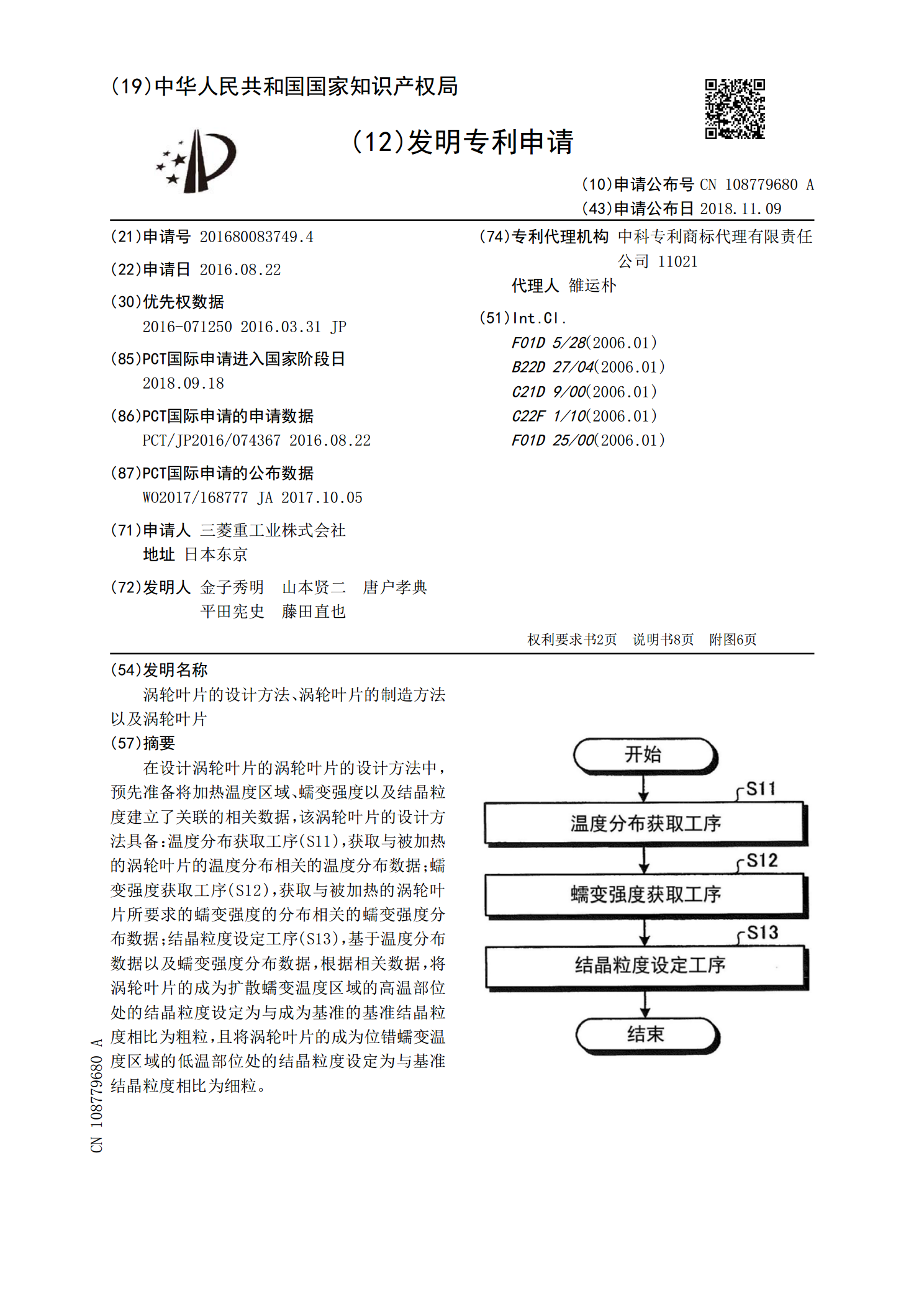

在设计涡轮叶片的涡轮叶片的设计方法中,预先准备将加热温度区域、蠕变强度以及结晶粒度建立了关联的相关数据,该涡轮叶片的设计方法具备:温度分布获取工序(S11),获取与被加热的涡轮叶片的温度分布相关的温度分布数据;蠕变强度获取工序(S12),获取与被加热的涡轮叶片所要求的蠕变强度的分布相关的蠕变强度分布数据;结晶粒度设定工序(S13),基于温度分布数据以及蠕变强度分布数据,根据相关数据,将涡轮叶片的成为扩散蠕变温度区域的高温部位处的结晶粒度设定为与成为基准的基准结晶粒度相比为粗粒,且将涡轮叶片的成为位错蠕变温

制造涡轮叶片半部的方法、涡轮叶片半部、制造涡轮叶片的方法和涡轮叶片.pdf

本发明涉及一种利用树脂浸渍模制生产涡轮叶片半部(1、2)的方法。根据本发明,所述方法包括步骤:在用于涡轮叶片壳的模具(3)中设置纤维毡(4);将加强构件(6)设置在模具中的纤维毡上;在纤维毡上并紧靠加强构件设置不透气的密封层(17);在低压下将可固化的树脂引入包括在加强构件下方的区域中的纤维毡;和使树脂固化以形成涡轮叶片半部,所述涡轮叶片半部包括附连至加强构件的涡轮叶片壳。本发明还涉及一种涡轮叶片半部、一种生产涡轮叶片(123)的方法、并涉及一种涡轮叶片。

一种高温合金涡轮动叶片的锻造方法.pdf

本发明属于锻造技术领域,涉及一种高温合金涡轮动叶片的锻造方法,本发明使用GH4033为原材料,冶炼工艺为真空感应熔炼加真空自耗重熔,选择验收标准为GJB1953A-2008,晶粒度不粗于GB/T6394规定的3级,然后进行锻荒,模锻选择合理的变形速度和变形量,再进行热处理和理化检测。本发明的方法可以确保获得3级以上的高倍晶粒度以及合格的低倍流线和晶粒,提高批次合格率。