基于有限元模拟的铸旋轮毂内轮缘部位旋压成形分析.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于有限元模拟的铸旋轮毂内轮缘部位旋压成形分析.docx

基于有限元模拟的铸旋轮毂内轮缘部位旋压成形分析基于有限元模拟的铸旋轮毂内轮缘部位旋压成形分析摘要:铸旋轮毂是一种重要的汽车零部件,在其制造过程中,轮缘部位的成形质量直接影响着产品的性能和使用寿命。本文通过有限元模拟方法对铸旋轮毂内轮缘部位的旋压成形进行分析,探究了旋压工艺参数对成形过程中应力和变形的影响,并研究了不同参数下的成形一次通过率。研究结果表明,轮缘部位的成形质量可以通过调整工艺参数来优化,为进一步提高铸旋轮毂的制造质量提供了理论依据。关键词:有限元模拟;铸旋轮毂;旋压成形;工艺参数;成形质量1.

一种铸旋铝合金轮毂轮辋旋压成形方法.pdf

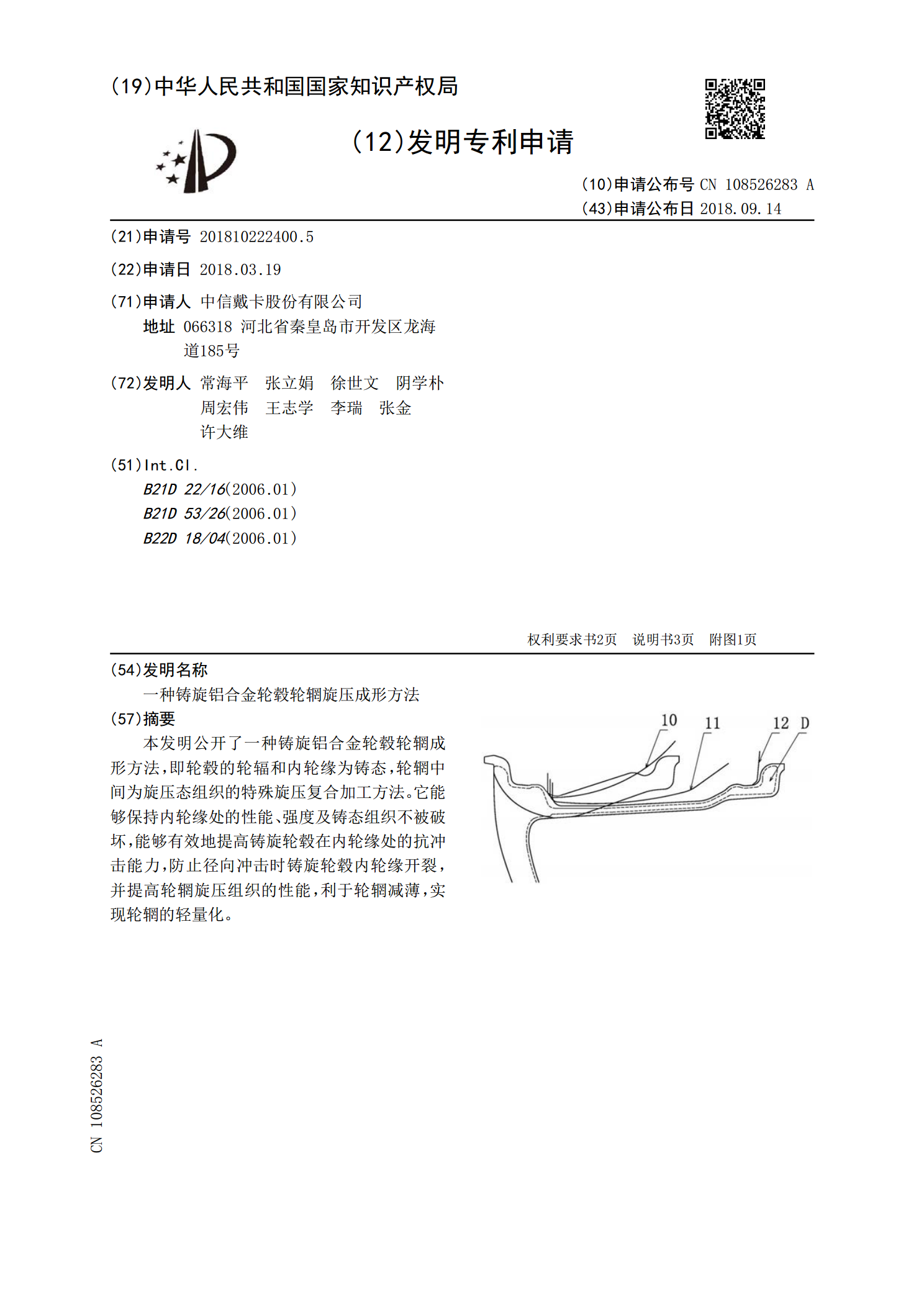

本发明公开了一种铸旋铝合金轮毂轮辋成形方法,即轮毂的轮辐和内轮缘为铸态,轮辋中间为旋压态组织的特殊旋压复合加工方法。它能够保持内轮缘处的性能、强度及铸态组织不被破坏,能够有效地提高铸旋轮毂在内轮缘处的抗冲击能力,防止径向冲击时铸旋轮毂内轮缘开裂,并提高轮辋旋压组织的性能,利于轮辋减薄,实现轮辋的轻量化。

钢制轮毂类工件旋压成形过程模拟及分析.docx

钢制轮毂类工件旋压成形过程模拟及分析随着工业的不断发展,钢制轮毂成为了现代交通工具中必不可少的关键部件。而钢制轮毂的制造过程中,旋压成形技术得到了广泛的运用。本篇论文将论述钢制轮毂类工件旋压成形过程的模拟与分析。一、旋压成形工艺概述旋压成形是通过压辊对金属板料进行压制、弯曲来实现成形的一种工艺。通过调节压辊的位置、压力等参数,可以实现对金属板料的不同成形方式,如圆筒形、锥形、球形等。旋压成形工艺具有以下优点:一、成形效率高,一次成形率可达到90%以上;二、成形过程中变形均匀,不需要较高的成形力度和敲击力;

基于DEFORM的轮毂类工件旋压成形过程有限元分析及工艺优化.docx

基于DEFORM的轮毂类工件旋压成形过程有限元分析及工艺优化摘要本文基于DEFORM软件,对轮辋类工件在旋压成形过程中的有限元分析和工艺优化进行了研究。通过对成形过程中的应力分布和变形情况进行模拟分析,确定了轮辋类工件旋压成形的工艺优化方案。首先,对成形过程中的应力分布和变形情况进行了有限元模拟分析。结果表明,在轮辋成形的过程中,材料的应力和变形分布较为复杂,其中应力集中区域主要集中在轮辋的圆弧部位,而变形主要集中在底部和两个面部。然后,根据有限元模拟结果,对轮辋类工件的旋压成形过程进行了优化。通过合理设

基于ABAQUS的弹体旋压成形有限元数值模拟.docx

基于ABAQUS的弹体旋压成形有限元数值模拟基于ABAQUS的弹体旋压成形有限元数值模拟摘要:本文针对弹体旋压成形过程进行了有限元数值模拟,采用ABAQUS软件进行建模与分析。首先介绍了弹体旋压成形的工艺流程及其应用领域,然后对有限元数值模拟的理论基础进行了系统的阐述,并详细介绍了建模与计算过程。最后通过数值模拟分析得到了轧制力、剪切力、侧向力、径向位移与应变等相关参数,在此基础上进行了结果分析与讨论,并得出了结论。关键词:弹体旋压成形,有限元数值模拟,ABAQUS,轧制力,剪切力,侧向力,径向位移,应变