一种轨轮锻压机与轨轮生产方法.pdf

书生****aa

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种轨轮锻压机与轨轮生产方法.pdf

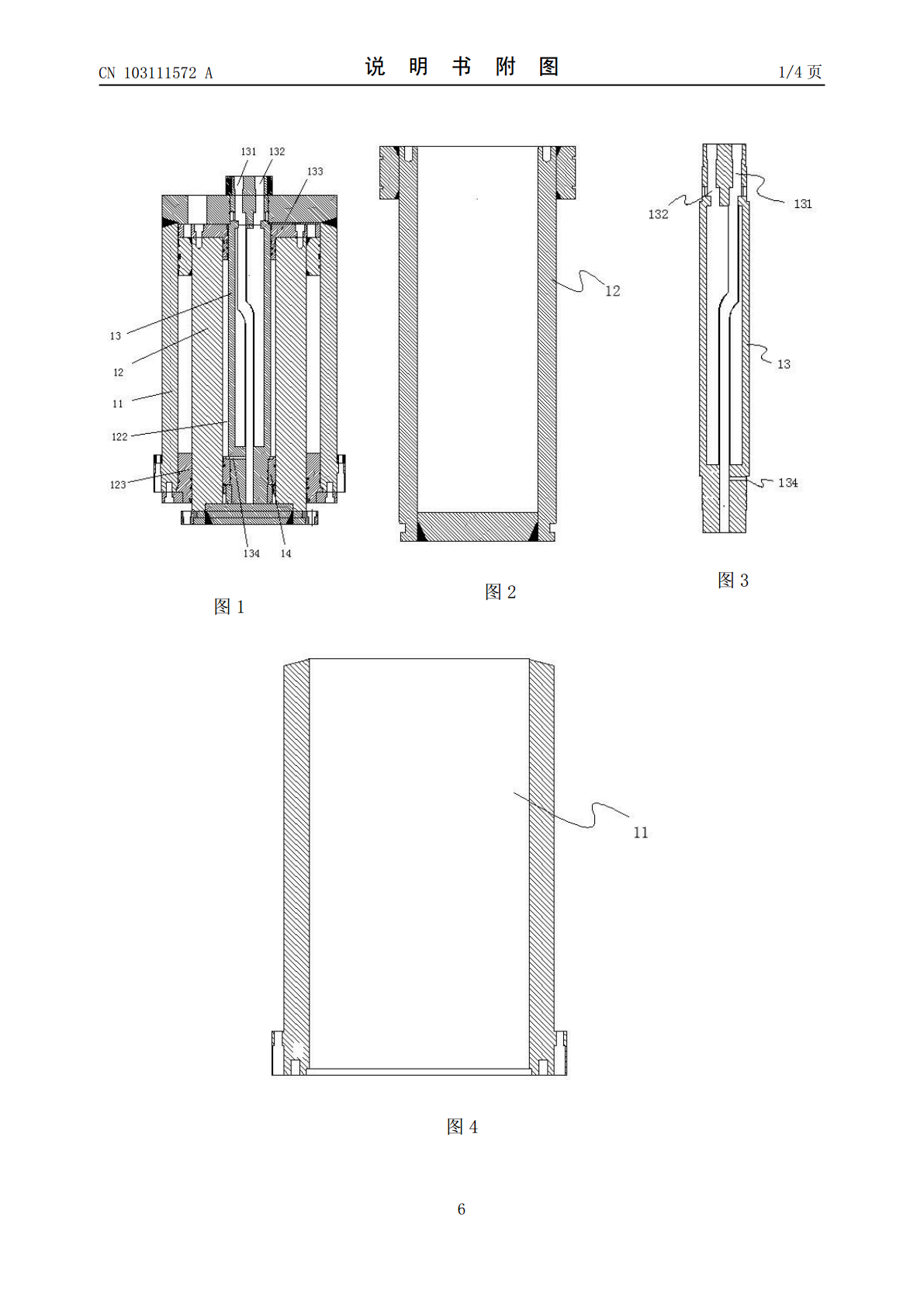

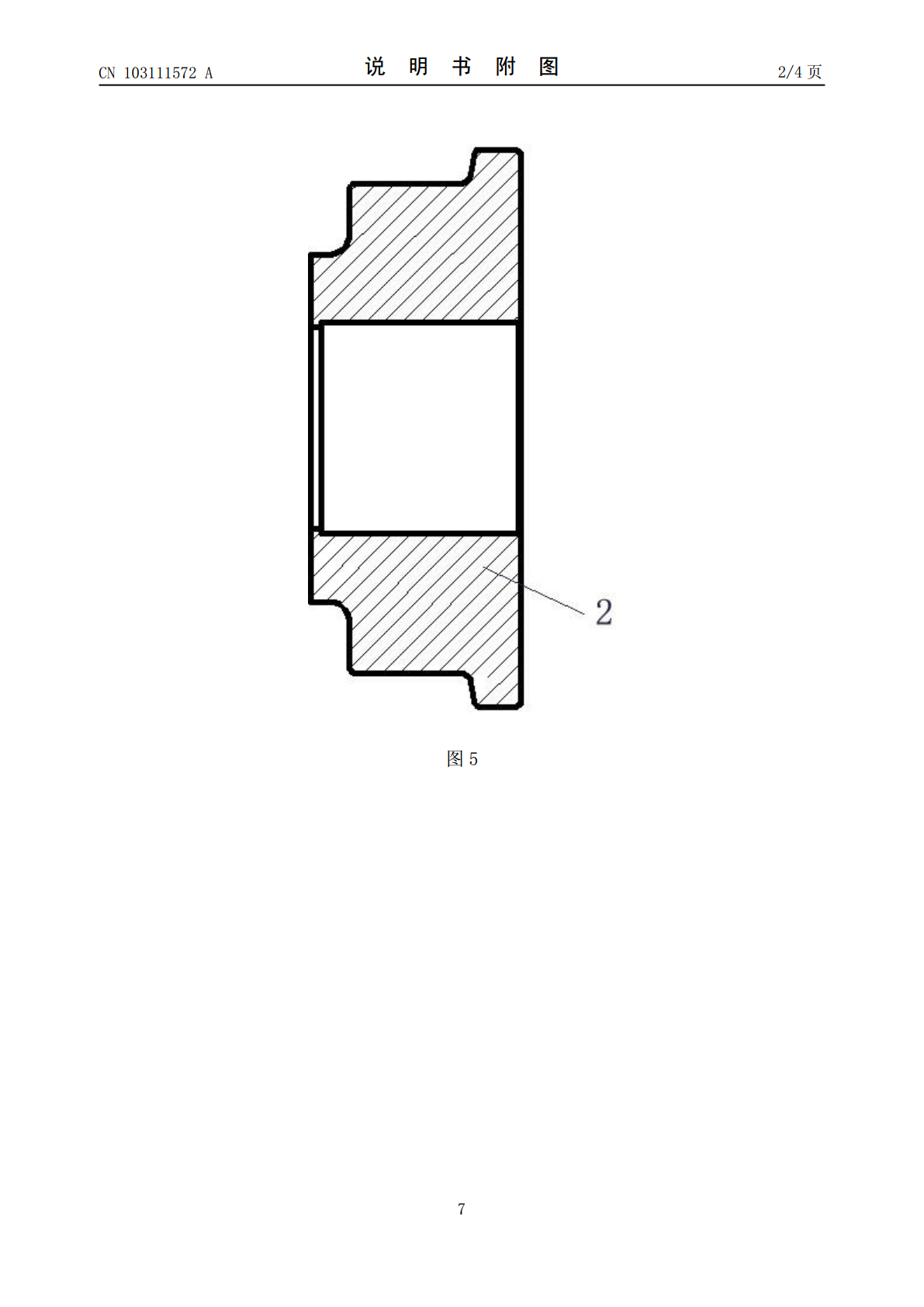

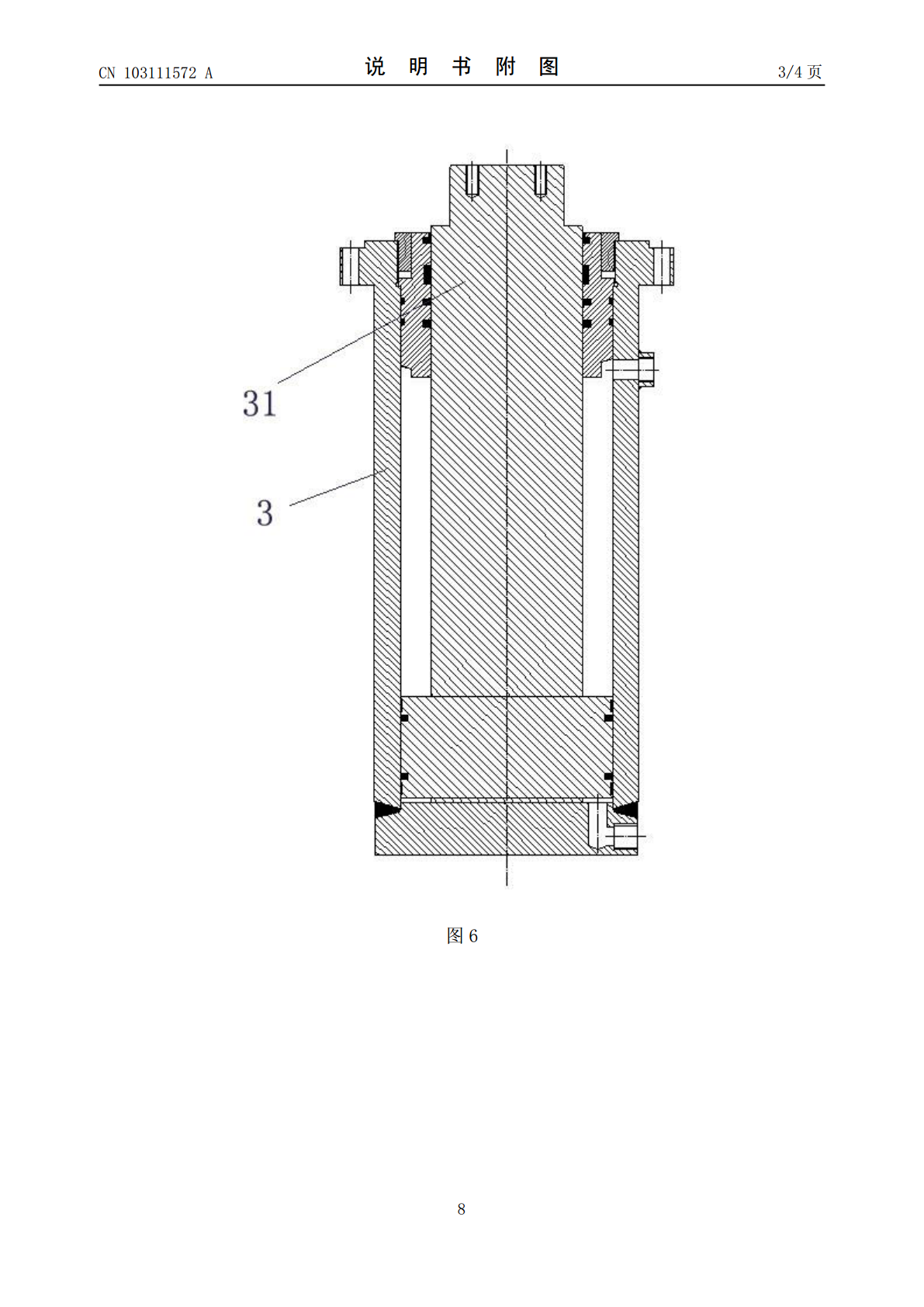

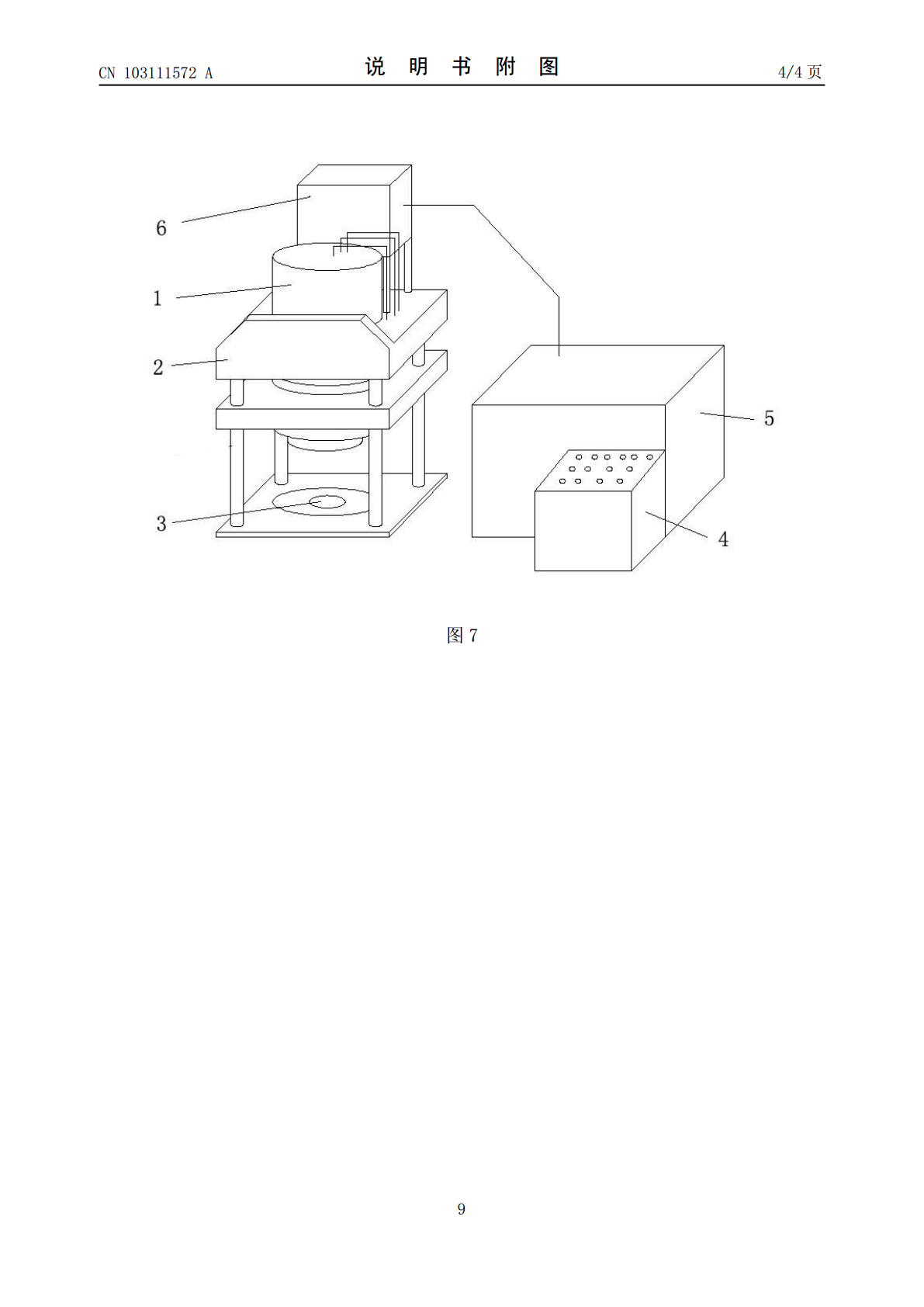

本发明的目的在于克服现有技术的不足,而提供一种轨轮锻压机,由主缸、机架、顶缸、操作台、行程限位装置、电气控制箱和液压泵站构成,所述主缸为多节活塞杆液压缸。一种轨轮生产方法,包括以下生产步骤:①.圆钢下料;②.热处理,③.预压,④.锻压,⑤.顶出。本发明具有如下优点,1.减少了气孔和砂眼及其造成的危害。2.提高了金属的力学性能,改善了金属的内部组织。3.提高了劳动生产率。4.采用精密模锻,使得锻件尺寸、形状接近成品,因此可以节省金属材料的使用,减少切削加工时的浪费。5.主缸压力大,活塞下压时不会产生偏差。

一种齿轨轮装置.pdf

本发明公开了一种齿轨轮装置,包括车轴、套装在车轴上并作为动力轮的齿轨轮,该齿轨轮可相对车轴旋转;齿轨轮一侧设有与车轴固定配合安装的轴座,另一侧设有套装在车轴上的压盖;齿轨轮的端面设有至少一个弹簧槽通孔,所述轴座设有第一弹簧凹槽,所述压盖设有第二弹簧凹槽;齿轨轮的端面设有至少一个止挡槽,所述轴座设有凸起的受力止挡,该受力止挡的尺寸小于止挡槽尺寸;齿轨轮与压盖以及轴座装配紧固,装配后弹簧槽通孔、第一弹簧凹槽、第二弹簧凹槽三者形成密闭空腔,该密闭空腔中填充有弹簧组件。本发明采用弹簧组件来平衡齿轨和齿轨轮啮合中的

新型车轨轮.pdf

新型车轨轮,它涉及一种车轨轮。针对目前汽车在复杂路面或上坡路行驶时浪费能源的问题。方案一:原动力齿轮与第一主动齿轮啮合,第一主动齿轮与第二主动齿轮固接,第二主动齿轮与第二被动齿轮啮合,第二轴与第三轴传动连接,第三轴与第四轴传动连接,第三主动齿轮与第三被动内径齿轮啮合,第三被动内径齿轮和主圆形轨道均装在轮圈内,铁轮装在主圆形轨道内;方案二:第二轴的一端装有主动输入轮,第二轴的另一端装有固定盘,每个轮架与第一轴和第二轴转动连接,第一轴装在车底架上,第一轴的一端上装有铁轮,铁轮装在圆形轨道内,圆形轨道的外部设有

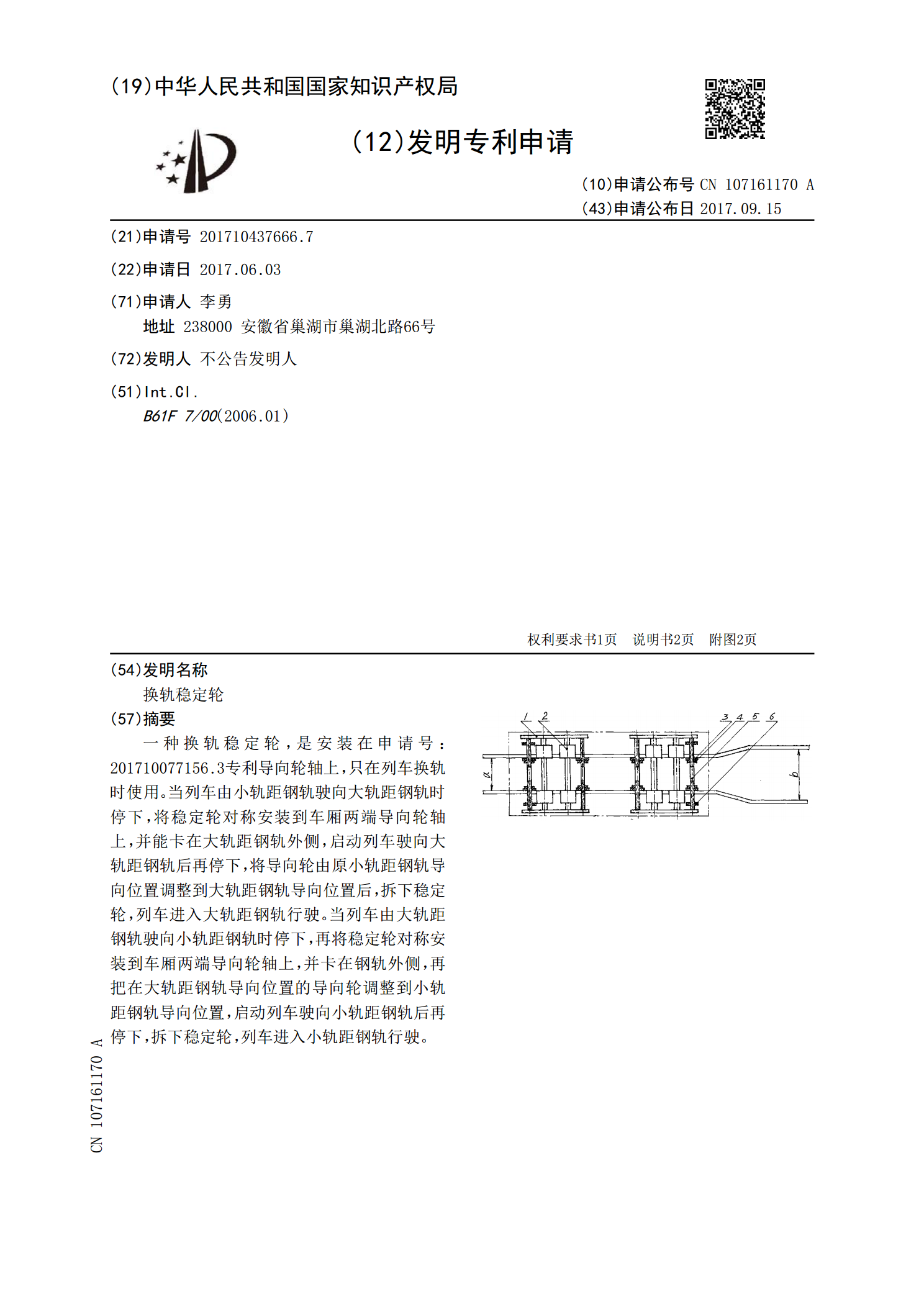

换轨稳定轮.pdf

一种换轨稳定轮,是安装在申请号:201710077156.3专利导向轮轴上,只在列车换轨时使用。当列车由小轨距钢轨驶向大轨距钢轨时停下,将稳定轮对称安装到车厢两端导向轮轴上,并能卡在大轨距钢轨外侧,启动列车驶向大轨距钢轨后再停下,将导向轮由原小轨距钢轨导向位置调整到大轨距钢轨导向位置后,拆下稳定轮,列车进入大轨距钢轨行驶。当列车由大轨距钢轨驶向小轨距钢轨时停下,再将稳定轮对称安装到车厢两端导向轮轴上,并卡在钢轨外侧,再把在大轨距钢轨导向位置的导向轮调整到小轨距钢轨导向位置,启动列车驶向小轨距钢轨后再停下,

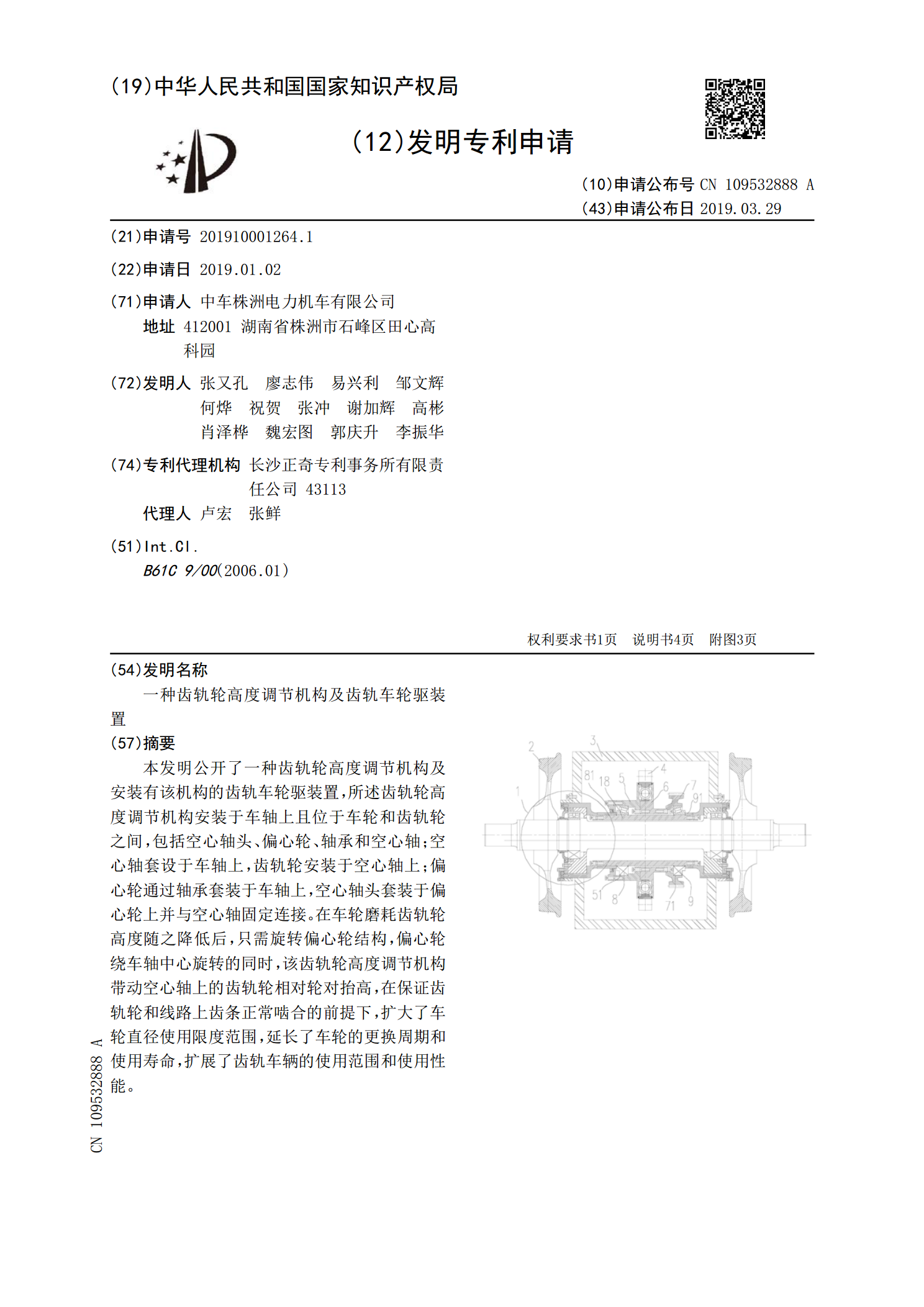

一种齿轨轮高度调节机构及齿轨车轮驱装置.pdf

本发明公开了一种齿轨轮高度调节机构及安装有该机构的齿轨车轮驱装置,所述齿轨轮高度调节机构安装于车轴上且位于车轮和齿轨轮之间,包括空心轴头、偏心轮、轴承和空心轴;空心轴套设于车轴上,齿轨轮安装于空心轴上;偏心轮通过轴承套装于车轴上,空心轴头套装于偏心轮上并与空心轴固定连接。在车轮磨耗齿轨轮高度随之降低后,只需旋转偏心轮结构,偏心轮绕车轴中心旋转的同时,该齿轨轮高度调节机构带动空心轴上的齿轨轮相对轮对抬高,在保证齿轨轮和线路上齿条正常啮合的前提下,扩大了车轮直径使用限度范围,延长了车轮的更换周期和使用寿命,扩