航空发动机涡轮叶片气相渗铝工艺.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

航空发动机涡轮叶片气相渗铝工艺.docx

航空发动机涡轮叶片气相渗铝工艺航空发动机的性能和效率取决于多个因素,其中一个重要因素就是涡轮叶片的质量和性能。为了提高发动机的性能,工程师们一直在寻找新的材料和加工工艺。其中,涡轮叶片的气相渗铝工艺是一种常用的方法,它可以显著提高叶片的耐热性和耐腐蚀性能。本篇论文将详细介绍航空发动机涡轮叶片气相渗铝工艺的原理和应用。涡轮叶片是航空发动机中最关键的部件之一,它承受着高温高压工作环境下的巨大压力。因此,叶片的材料和加工工艺必须具备卓越的耐热和耐腐蚀性能。传统上,涡轮叶片采用镍基高温合金作为材料,这类材料具有较

涡轮机金属部件和衬套气相渗铝方法.pdf

本发明涉及一种采用气相沉积的渗铝方法,适用于金属涡轮机空心叶片(1)的高温氧化防护;所述叶片(1)包括一个腔室,金属部件(9)就装在该腔室内,并从开口(5)内装配到所述叶片内,所述金属部件(9)由一个多孔衬套组成,用来在所述腔室内散布冷却剂;根据本方法,卤素和含有铝的金属给体之间发生反应而形成卤化物,然后,卤化物再通过运载气体传输以与所述腔室内的金属部分相接触;其特征在于,所述金属部件(9)在实施该方法前首先进行表面富铝处理,以在其表面形成层从而起到铝给体的作用。本发明特别涉及装有所述衬套的喷嘴导向叶片。

一种航空发动机叶片的渗铬铝工艺.pdf

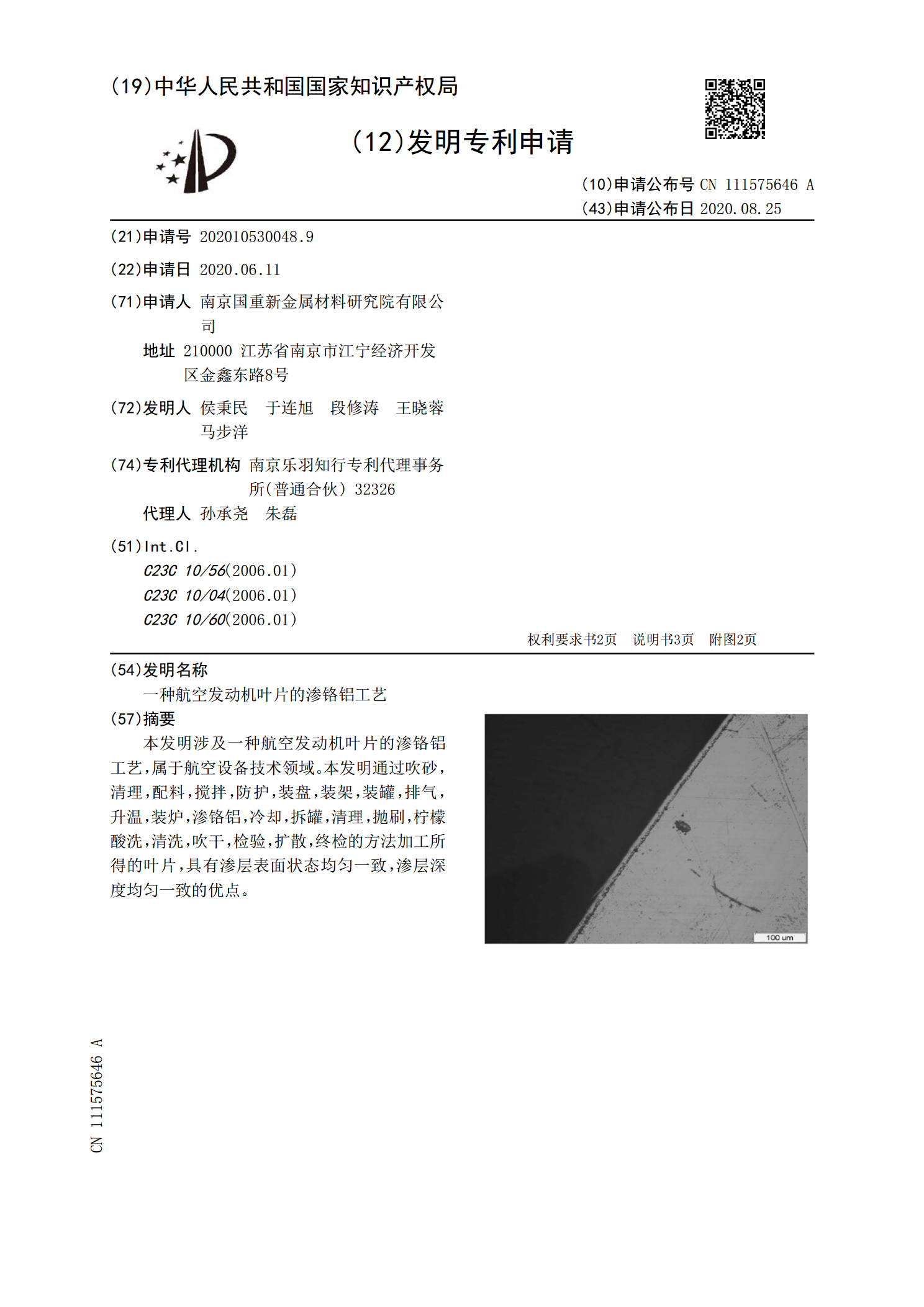

本发明涉及一种航空发动机叶片的渗铬铝工艺,属于航空设备技术领域。本发明通过吹砂,清理,配料,搅拌,防护,装盘,装架,装罐,排气,升温,装炉,渗铬铝,冷却,拆罐,清理,抛刷,柠檬酸洗,清洗,吹干,检验,扩散,终检的方法加工所得的叶片,具有渗层表面状态均匀一致,渗层深度均匀一致的优点。

一种用于复杂内腔叶片的气相渗铝硅渗剂及方法.pdf

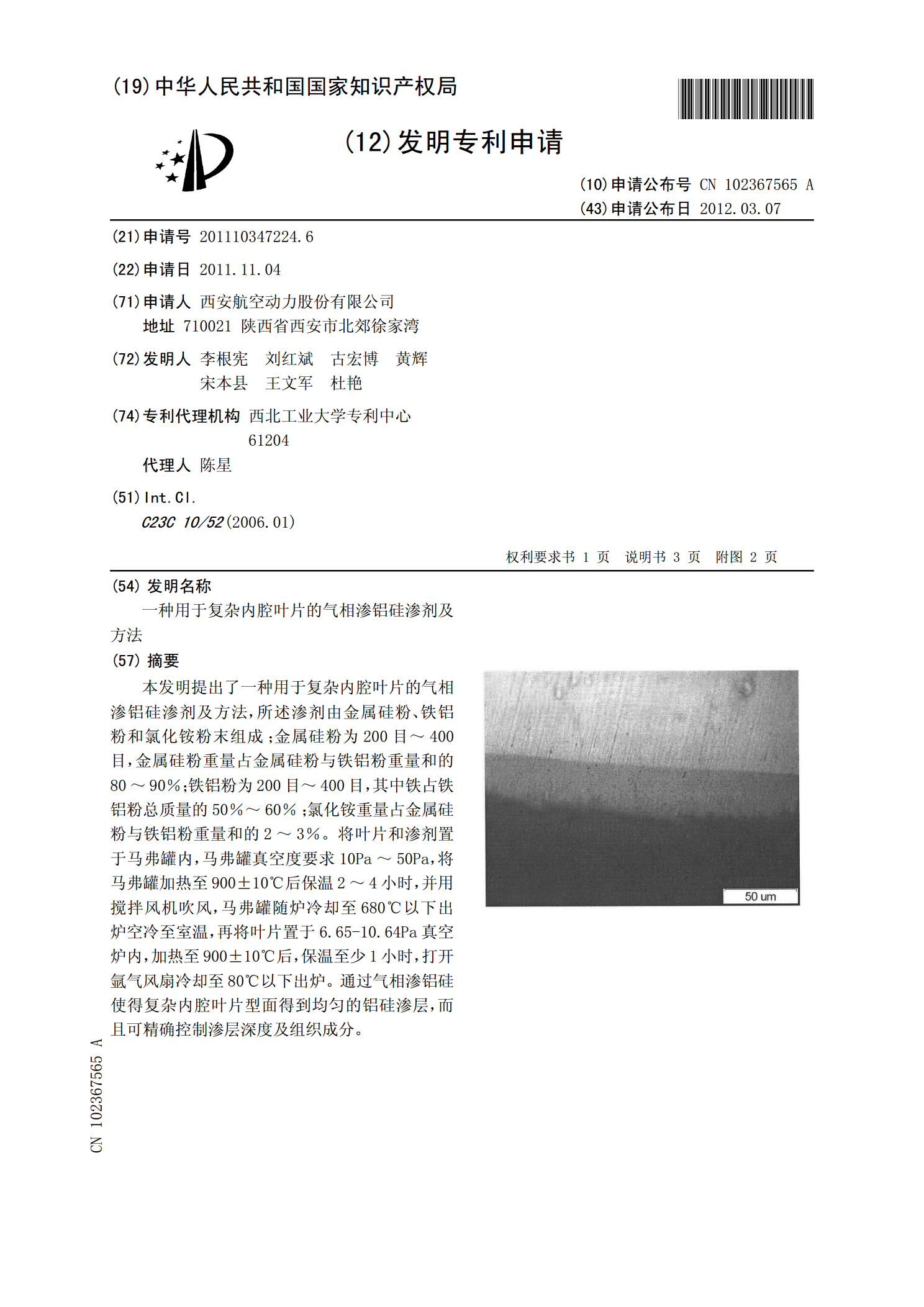

本发明提出了一种用于复杂内腔叶片的气相渗铝硅渗剂及方法,所述渗剂由金属硅粉、铁铝粉和氯化铵粉末组成;金属硅粉为200目~400目,金属硅粉重量占金属硅粉与铁铝粉重量和的80~90%;铁铝粉为200目~400目,其中铁占铁铝粉总质量的50%~60%;氯化铵重量占金属硅粉与铁铝粉重量和的2~3%。将叶片和渗剂置于马弗罐内,马弗罐真空度要求10Pa~50Pa,将马弗罐加热至900±10℃后保温2~4小时,并用搅拌风机吹风,马弗罐随炉冷却至680℃以下出炉空冷至室温,再将叶片置于6.65-10.64Pa真空炉内,

渗铝工艺对涡轮叶片表面冶金缺陷荧光显示的影响分析.docx

渗铝工艺对涡轮叶片表面冶金缺陷荧光显示的影响分析渗铝工艺对涡轮叶片表面冶金缺陷荧光显示的影响分析摘要:涡轮叶片是汽车发动机中的关键部件之一,对其表面冶金缺陷进行有效的检测和分析对于保障发动机的可靠运行至关重要。本文主要研究了渗铝工艺对涡轮叶片表面冶金缺陷荧光显示的影响。首先介绍了涡轮叶片的工作原理和常见的冶金缺陷类型,然后详细分析了渗铝工艺对涡轮叶片表面冶金缺陷的影响机理,并探讨了荧光显示在冶金缺陷检测中的应用前景。实验结果表明,渗铝工艺可以显著改善涡轮叶片表面冶金缺陷的荧光特性,提高缺陷检测的准确性和灵