一种用于复杂内腔叶片的气相渗铝硅渗剂及方法.pdf

建英****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种用于复杂内腔叶片的气相渗铝硅渗剂及方法.pdf

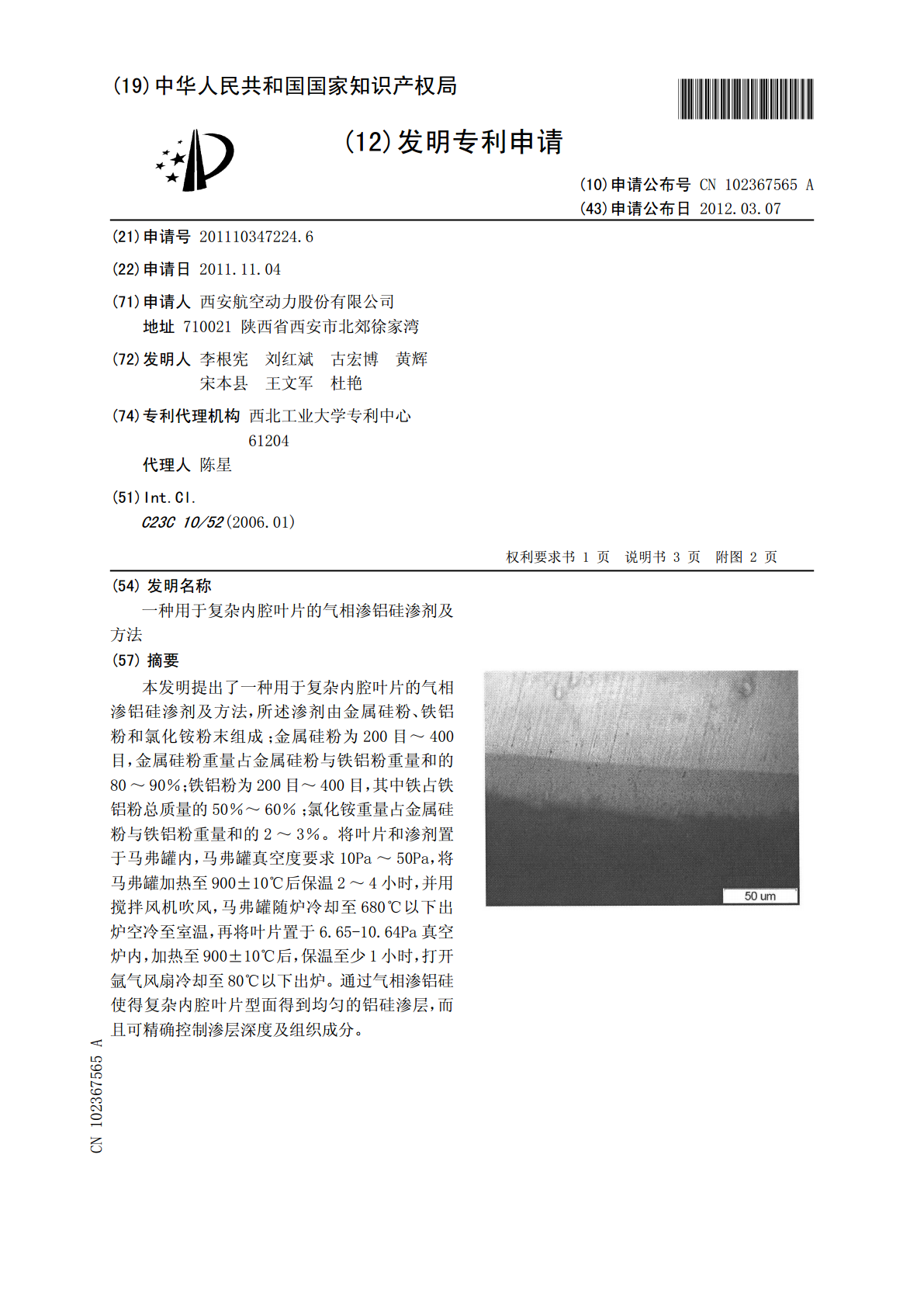

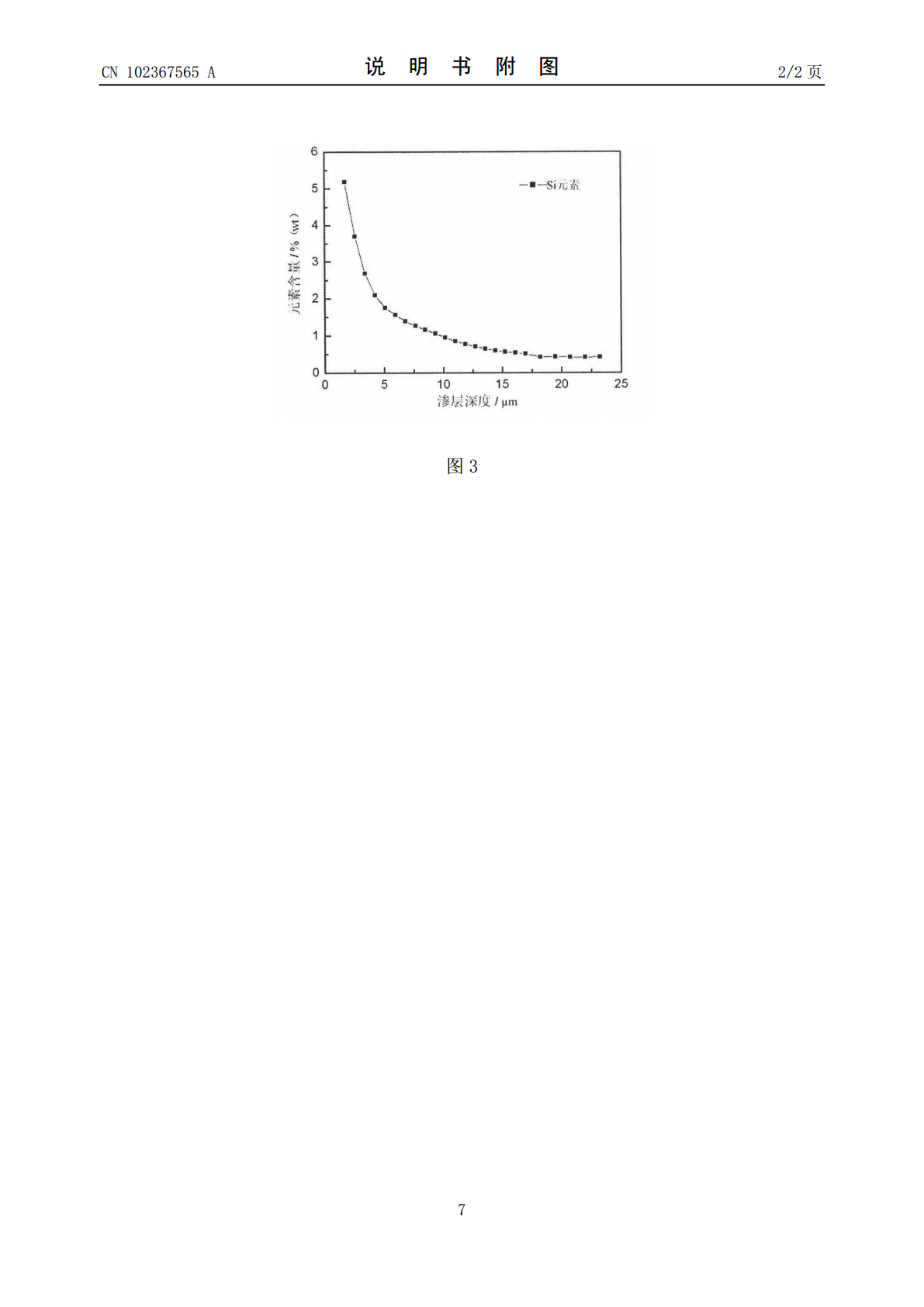

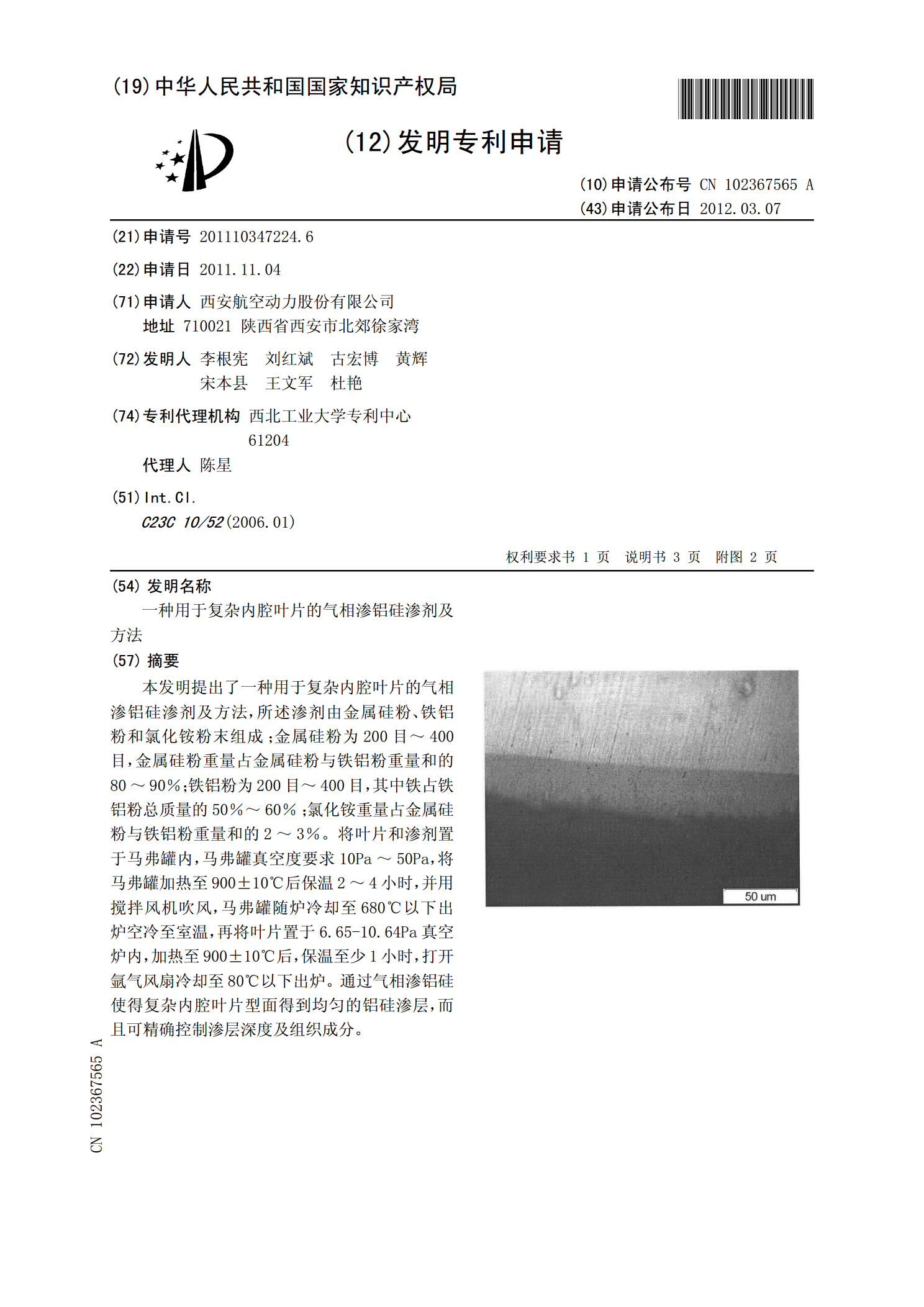

本发明提出了一种用于复杂内腔叶片的气相渗铝硅渗剂及方法,所述渗剂由金属硅粉、铁铝粉和氯化铵粉末组成;金属硅粉为200目~400目,金属硅粉重量占金属硅粉与铁铝粉重量和的80~90%;铁铝粉为200目~400目,其中铁占铁铝粉总质量的50%~60%;氯化铵重量占金属硅粉与铁铝粉重量和的2~3%。将叶片和渗剂置于马弗罐内,马弗罐真空度要求10Pa~50Pa,将马弗罐加热至900±10℃后保温2~4小时,并用搅拌风机吹风,马弗罐随炉冷却至680℃以下出炉空冷至室温,再将叶片置于6.65-10.64Pa真空炉内,

一种内腔渗铝硅方法.pdf

一种内腔渗铝硅方法,涉及热处理技术领域,通过摘掉针头的针管将浆料注入到叶片内部,在注入浆料过程中,要将叶片摆放到榫头一侧的小孔朝上的位置,经过观察,如果出现浆料减少,再补充浆料,经过烘干与高温处理,完成涡轮叶片的渗铝硅工作。本发明方法独特,实施简单,可以减少装料过程中浆料外溢的情况,加快了浆料填充速度,减少了浆料填充时间,提高了浆料的填充效率,使得料浆在叶片内腔填充均匀,解决了料浆极易流淌到叶片表面,难以清理的问题。

复杂型腔空心叶片气相渗铝工程化应用研究.docx

复杂型腔空心叶片气相渗铝工程化应用研究摘要本文研究了复杂型腔空心叶片气相渗铝工程化应用。在分析了气相渗铝的机理和优点及腔空叶片在航空和国防领域应用的基础上,通过对气相渗铝工艺参数和工艺流程的研究,探讨了复杂型腔空心叶片气相渗铝的关键工艺及过程控制。通过实验验证了该方法的可行性和实用性。本研究有助于推广和应用气相渗铝技术,提高腔空叶片的性能和寿命。关键词:气相渗铝;复杂型腔空叶片;工艺参数;过程控制;实验验证1.引言随着现代航空和国防技术的发展,对材料性能的要求越来越高,而腔空叶片作为涡轮机中的重要部件,其

一种渗铝硅料浆及制备涡轮叶片表面铝硅渗层的方法.pdf

本发明属于化学气相沉积技术,涉及一种渗铝硅料浆及制备涡轮叶片表面铝硅渗层的方法。本发明的高硅含量渗铝硅料浆由渗剂和粘结剂组成,渗剂为纯铝粉和金属硅粉,粘结剂为丙酮、乙酰丙酮和硝化纤维素。本发明制备涡轮叶片表面铝硅渗层的步骤是:配制渗铝硅料浆;涡轮叶片表面清理;涂覆渗铝硅料浆;渗铝硅料浆干燥;形成铝硅渗层;清理涡轮叶片;铝硅渗层扩散。本发明提出了一种高硅含量渗铝硅料浆及制备涡轮叶片表面铝硅渗层的方法,满足航空发动机研制的需要。

一种镍基高温合金铝硅固体粉末渗铝剂及渗铝方法.pdf

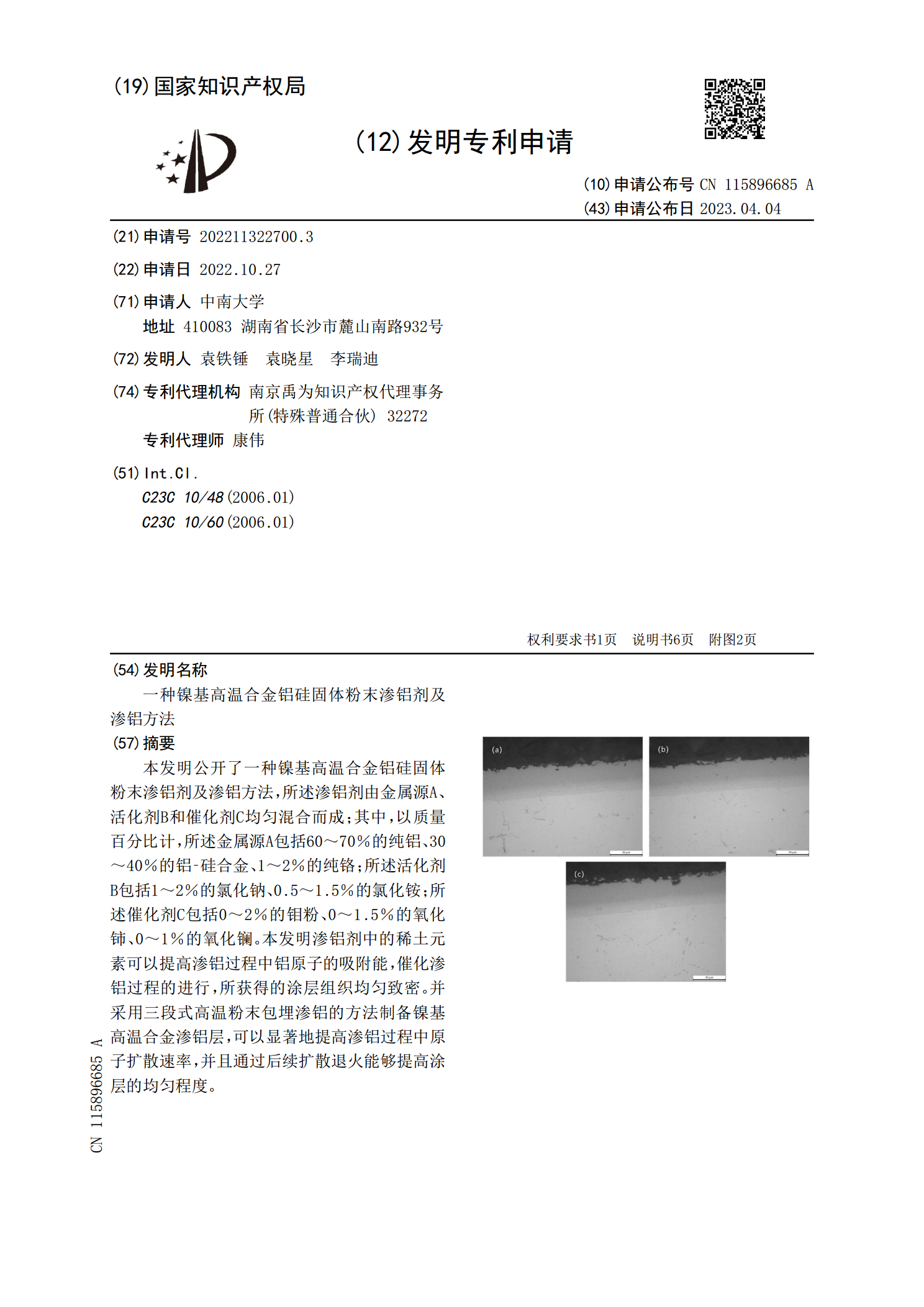

本发明公开了一种镍基高温合金铝硅固体粉末渗铝剂及渗铝方法,所述渗铝剂由金属源A、活化剂B和催化剂C均匀混合而成;其中,以质量百分比计,所述金属源A包括60~70%的纯铝、30~40%的铝‑硅合金、1~2%的纯铬;所述活化剂B包括1~2%的氯化钠、0.5~1.5%的氯化铵;所述催化剂C包括0~2%的钼粉、0~1.5%的氧化铈、0~1%的氧化镧。本发明渗铝剂中的稀土元素可以提高渗铝过程中铝原子的吸附能,催化渗铝过程的进行,所获得的涂层组织均匀致密。并采用三段式高温粉末包埋渗铝的方法制备镍基高温合金渗铝层,可以