一种耐磨浮动铝合金轴承座及制备方法.pdf

琰琬****买买

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耐磨浮动铝合金轴承座及制备方法.pdf

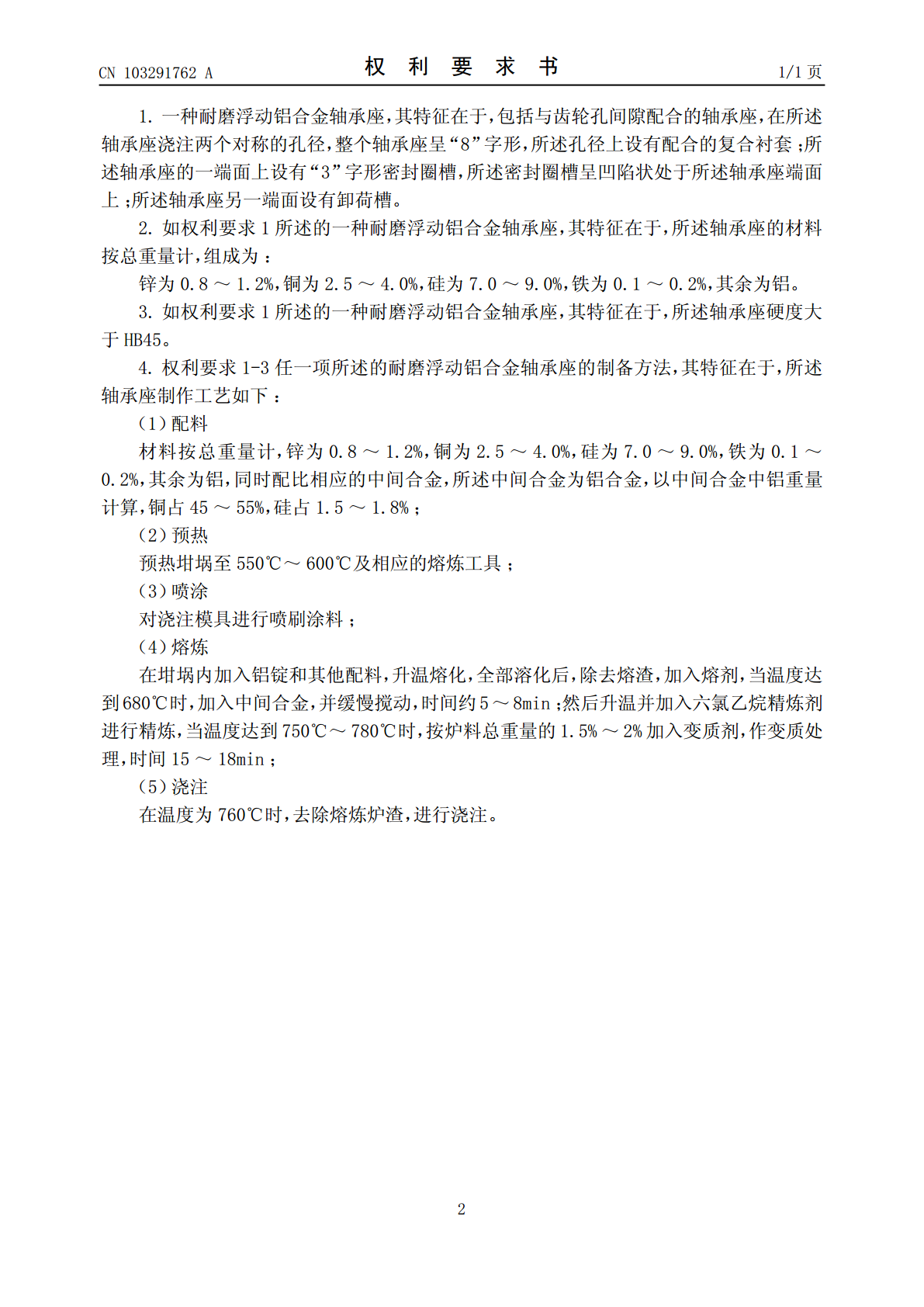

本发明提出了一种耐磨浮动铝合金轴承座,包括与齿轮孔间隙配合的轴承座,在所述轴承座浇注两个对称的孔径,整个轴承座呈“8”字形,所述孔径上设有配合的复合衬套;所述轴承座的一端面上设有“3”字形密封圈槽,所述密封圈槽呈凹陷状处于所述轴承座端面上,另一端面设有卸荷槽。本发明一方面所述卸荷槽的设计,可以降低齿轮啮合时的困油现象,还可以通过卸荷槽对上述的复合衬套进行润滑,降低磨损程度;另一方面,端面密封圈槽的设计可以用于在轴承座端面上形成一定的区域的油被压,推动铝合金轴承座贴近齿轮的端面,防止压油端面的泄漏,同时配以

一种耐磨铝合金的制备方法及耐磨铝合金.pdf

本发明提供一种耐磨铝合金的制备方法,包括如下步骤:(1)将铝投入熔炉内,熔化升温至830-840℃时加入硅;(2)将温度升至840‑860℃时加入铁剂、锰剂、钛剂、铬剂,搅拌后静置;(3)升温至850‑870℃时,加入铜,然后搅拌;(4)待温度为840‑860℃加入磷铜,搅拌,静置;(5)放铝水热模降温至730-750℃,然后加入纯镁,搅拌;(6)温度在710‑730℃时浇铸铝锭。本发明的铝合金合的制备方法,具有元素的优化组合及熔炼工艺的控制保障,使得到合金具有较好的耐磨性能,并且Si成分偏析较少。

一种高强耐磨铝合金的制备方法.pdf

本发明涉及一种高强耐磨铝合金的制备方法,属于铝合金技术领域。本发明以高炉渣、铬铁渣形成的废渣作为基础原料,通过利用与表面活性剂进行球磨,通过表面活性剂使其颗粒表面负载活性剂,随后通过盐酸进行浸泡,使废渣内部的金属元素进行溶出,并且负载氟元素,可以有效降低其熔炼温度,随后再与混合矿渣、铝粉进行熔炼,通过熔炼可以使物质进行很好的混合,在进行高温煅烧过程中,其中的硼元素与其中的二氧化硅等进行反应,形成硼硅类物质,同时利用混合矿粉与铝粉进行混合煅烧,通过与铝粉的作用形成了致密晶体沉积在铝合金内部,并且通过二次粉碎

一种耐磨耐热铝合金的制备方法.pdf

本发明提供一种耐磨耐热铝合金的制备方法,包括如下步骤:按质量百分比计,将原材料按16%‑24%Si、4%‑6%Fe、1%‑4%Ni、余量为Al的比例配料;将铝锭加入中频感应电炉中熔炼,熔炼温度为700‑950℃,形成铝液;将铝硅中间合金压入所述铝液中;二次加入铝锭,待熔体温度为720‑970℃时,加入铝铁中间合金及及铝镍中间合金,待完全熔化后搅拌;加入除渣剂,进行精炼、除渣、除气,获得第一次除杂后的铝液;将第一次除杂后的铝液倒入中间包进行保温;二次除渣、除气后保温静置20‑30min;喷射成形。本发明克服

用于齿轮泵浮动侧板的耐磨铝合金材料及其制备方法.pdf

本发明公开了一种用于齿轮泵浮动侧板的耐磨铝合金材料及其制备方法,涉及齿轮泵技术领域,该耐磨铝合金材料由以下质量百分比的成分组成:Si:0.7~1.6%;Fe:0.06~0.14%;Cu:3.5~4.7%;Mn:0.54~0.72%;Mg:0.73~1.62%;Zn:0.006~0.17%;Ni:0.008~0.15%;Ti:0.01~0.07%;Sn≤6.4%;余量为Al。本发明由铝合金压铸的产品强度高、耐磨性能好、重量轻;基于铝合金材质,根据铝合金材质的特性,使产品加工切削性好,提高了生产效率。由于铝合