用催化化学气相沉积工艺在CC-SiC复合材料表面原位制备SiC晶须.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用催化化学气相沉积工艺在CC-SiC复合材料表面原位制备SiC晶须.docx

用催化化学气相沉积工艺在CC-SiC复合材料表面原位制备SiC晶须论文题目:催化化学气相沉积工艺在CC-SiC复合材料表面原位制备SiC晶须摘要:CC-SiC复合材料由于其优异的热、化学稳定性和机械性能,在航空航天、核工程等领域得到广泛应用。SiC晶须作为增强相,可以提高材料的强度和断裂韧性。本文以催化化学气相沉积(CVD)工艺为基础,通过在CC-SiC复合材料表面原位制备SiC晶须的方法,研究其制备工艺、形貌及性能,并探索提高SiC晶须生长速率和强度的途径。关键词:CC-SiC复合材料;SiC晶须;催化

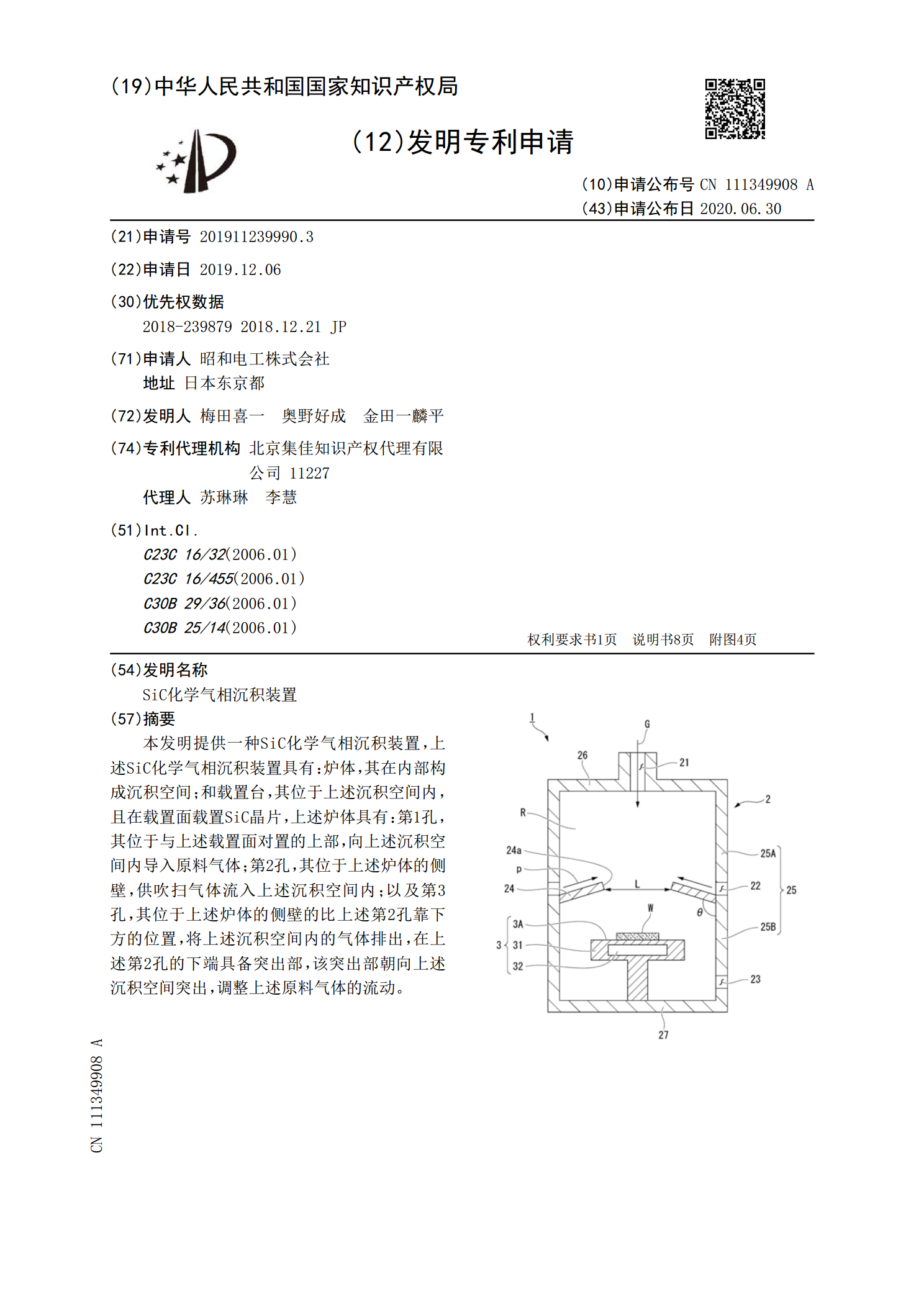

SiC化学气相沉积装置.pdf

本发明提供一种SiC化学气相沉积装置,上述SiC化学气相沉积装置具有:炉体,其在内部构成沉积空间;和载置台,其位于上述沉积空间内,且在载置面载置SiC晶片,上述炉体具有:第1孔,其位于与上述载置面对置的上部,向上述沉积空间内导入原料气体;第2孔,其位于上述炉体的侧壁,供吹扫气体流入上述沉积空间内;以及第3孔,其位于上述炉体的侧壁的比上述第2孔靠下方的位置,将上述沉积空间内的气体排出,在上述第2孔的下端具备突出部,该突出部朝向上述沉积空间突出,调整上述原料气体的流动。

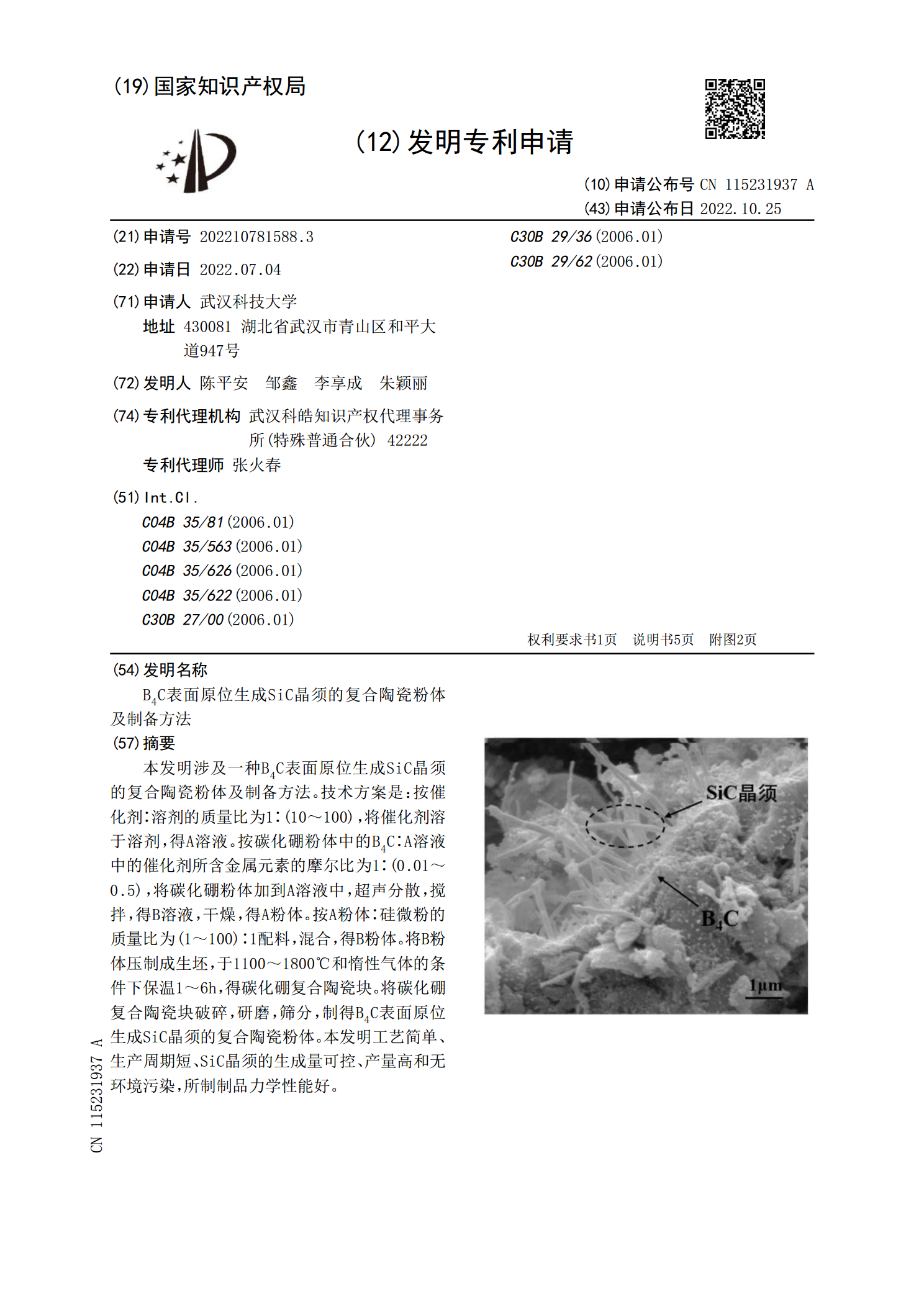

B4C表面原位生成SiC晶须的复合陶瓷粉体及制备方法.pdf

本发明涉及一种B<base:Sub>4</base:Sub>C表面原位生成SiC晶须的复合陶瓷粉体及制备方法。技术方案是:按催化剂∶溶剂的质量比为1∶(10~100),将催化剂溶于溶剂,得A溶液。按碳化硼粉体中的B<base:Sub>4</base:Sub>C∶A溶液中的催化剂所含金属元素的摩尔比为1∶(0.01~0.5),将碳化硼粉体加到A溶液中,超声分散,搅拌,得B溶液,干燥,得A粉体。按A粉体∶硅微粉的质量比为(1~100)∶1配料,混合,得B粉体。将B粉体压制成生坯,于1100~1800℃和惰性气

制备热解氮化硼制品用的化学气相沉积工艺及气相沉积炉.pdf

本发明的目的在于提供一种制备热解氮化硼制品用的化学气相沉积工艺及其设备,该工艺采用气相沉积炉,所述气相沉积炉包括炉体、加热体、进气口、出气口以及模具,进气口在炉体底部或顶部,原料气体为N2、NH3和BCl3的混合气体,炉温为1800~2000℃,保温14~26h,其特征在于:气相沉积炉的进气口为三同心圆进气口,每个同心圆进气口通入一种气体,有1~36只产品模具在炉内同时进行公转、自转,模具在炉内的公转速度为1~10圈/分钟。产品模具的旋转机构设置在炉体内或外的上端或下端;该工艺能够提高PBN产品质量及其生

炭炭复合材料化学气相沉积工艺进展.pdf

第!!卷第"期粉末冶金材料科学与工程())*年!)月#$%&!!’$&"!"#$%&"’()*&$+*$"+,-+.&+$$%&+./01/2,$%!$#"’’3%.4+,-&!())*炭!炭复合材料化学气相沉积工艺进展于!澍!黄启忠!黄伯云!熊!翔!张传福!中南大学粉末冶金国家重点实验室"长沙.!))/0#摘!要"对多种化学气相沉积工艺进行了分析对比"指出在炭$炭复合材料的研制与开发中"以等温等压!12#3#的工艺为最优%该工艺能很好地控制工艺参数"特别是对于装了大量异形件的高炉膛"所沉积的样件不仅密度