一种基于轮廓特征的金属零件增材制造方法.pdf

猫巷****雪凝

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种基于轮廓特征的金属零件增材制造方法.pdf

本发明公开了一种基于轮廓特征的金属零件增材制造方法,包括以下步骤:①建立金属零件CAD几何模型,并提取STL模型;②根据零件轮廓特征及复杂程度确定其制造方向,并进行零件增材制造的路径规划;③利用分层切片软件对STL模型进行合理切片,由计算机根据这些轮廓信息生成控制指令;④板料送料机构在控制指令的控制下送出设定宽度及厚度的板料并剪断;⑤在电阻焊或摩擦搅拌焊产生的热量及辊压作用下完成层与层之间的焊合,同时复合同工位铣削完成轮廓毛刺的去除;重复上述④至⑤过程,直至完成整个零件的成形加工,如未达到零件精度要求,可

一种大型双金属零件快速增材制造方法.pdf

本发明提供了一种大型双金属零件快速增材制造方法,方法的流程主要包括:分别使用选区激光熔化成型技术和等离子弧增材制造技术打印零件的最外层和内部结构,当选区激光熔化成型打印好当前循环中的最外层结构后,使用内置吸粉器吸掉最外层轮廓以内的金属粉末,然后用等离子弧增材制造打印填充内部结构,不断循环直至完成零件打印。与现有技术相比,本发明的有益效果在于:(1)具有较快速打印大型复杂形状零件的能力;(2)具有较快速打印大型表面精度要求较高的零件的能力;(3)具有打印最外层与内部材料不同的多材料零件的能力。

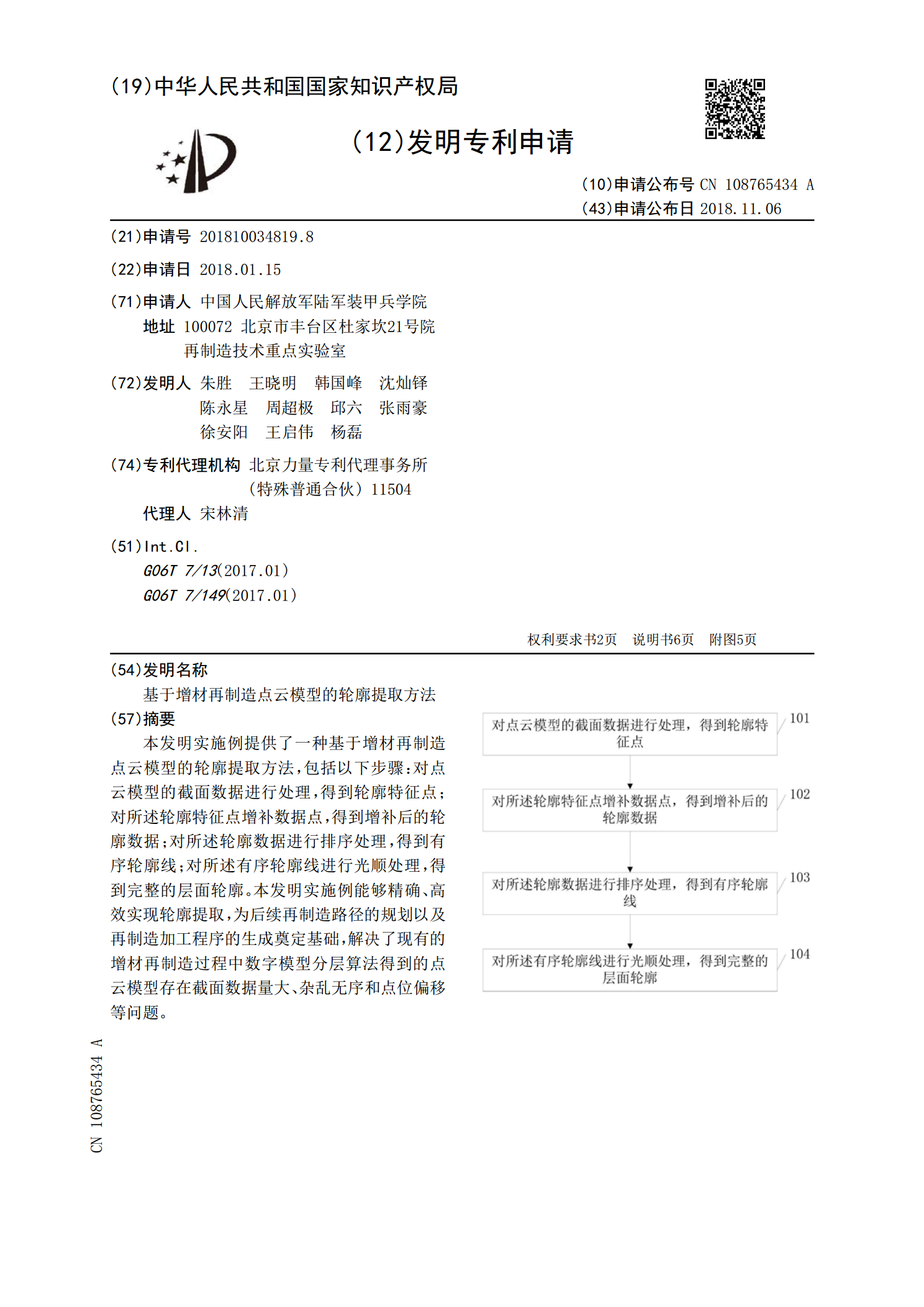

基于增材再制造点云模型的轮廓提取方法.pdf

本发明实施例提供了一种基于增材再制造点云模型的轮廓提取方法,包括以下步骤:对点云模型的截面数据进行处理,得到轮廓特征点;对所述轮廓特征点增补数据点,得到增补后的轮廓数据;对所述轮廓数据进行排序处理,得到有序轮廓线;对所述有序轮廓线进行光顺处理,得到完整的层面轮廓。本发明实施例能够精确、高效实现轮廓提取,为后续再制造路径的规划以及再制造加工程序的生成奠定基础,解决了现有的增材再制造过程中数字模型分层算法得到的点云模型存在截面数据量大、杂乱无序和点位偏移等问题。

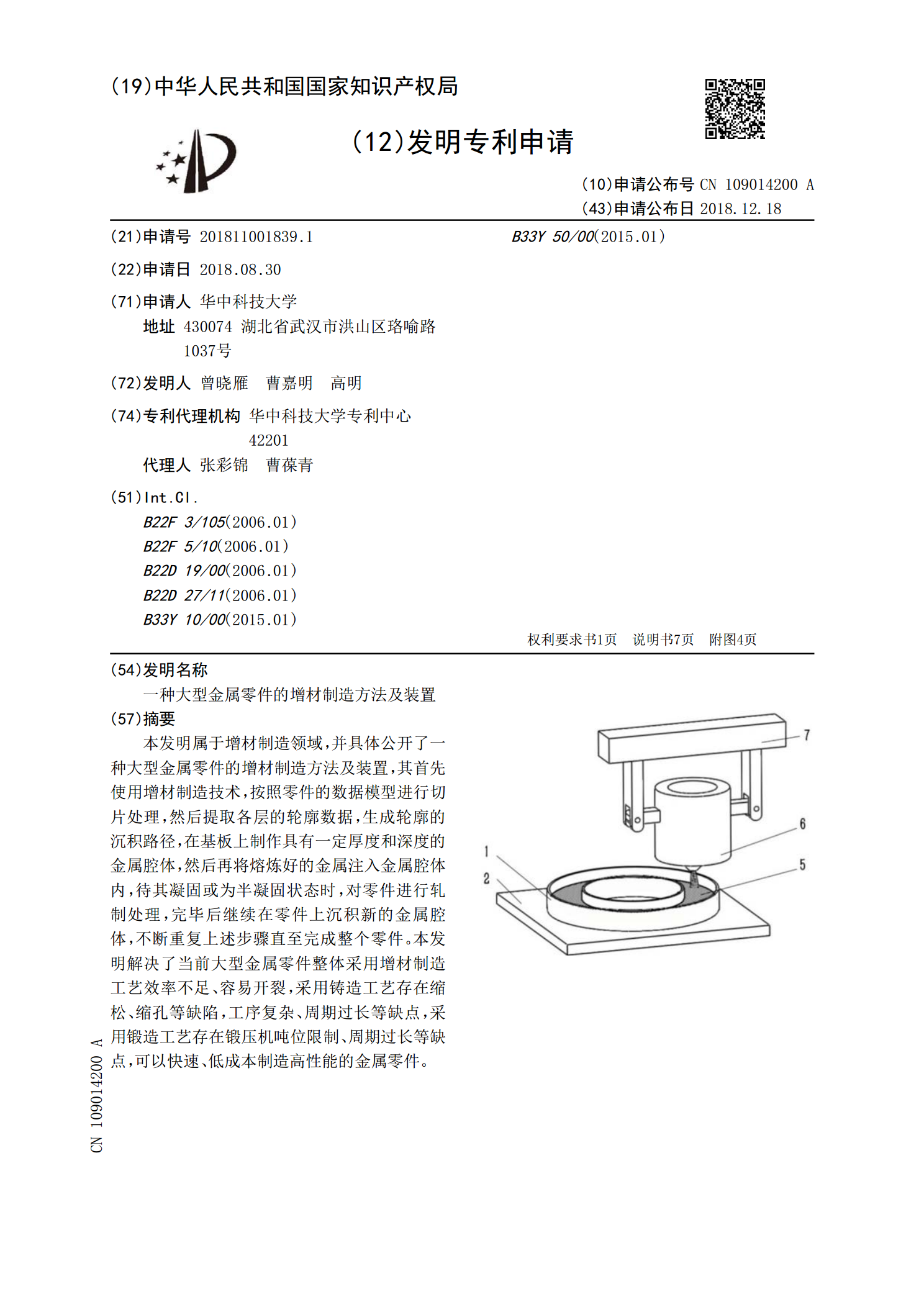

一种大型金属零件的增材制造方法及装置.pdf

本发明属于增材制造领域,并具体公开了一种大型金属零件的增材制造方法及装置,其首先使用增材制造技术,按照零件的数据模型进行切片处理,然后提取各层的轮廓数据,生成轮廓的沉积路径,在基板上制作具有一定厚度和深度的金属腔体,然后再将熔炼好的金属注入金属腔体内,待其凝固或为半凝固状态时,对零件进行轧制处理,完毕后继续在零件上沉积新的金属腔体,不断重复上述步骤直至完成整个零件。本发明解决了当前大型金属零件整体采用增材制造工艺效率不足、容易开裂,采用铸造工艺存在缩松、缩孔等缺陷,工序复杂、周期过长等缺点,采用锻造工艺存

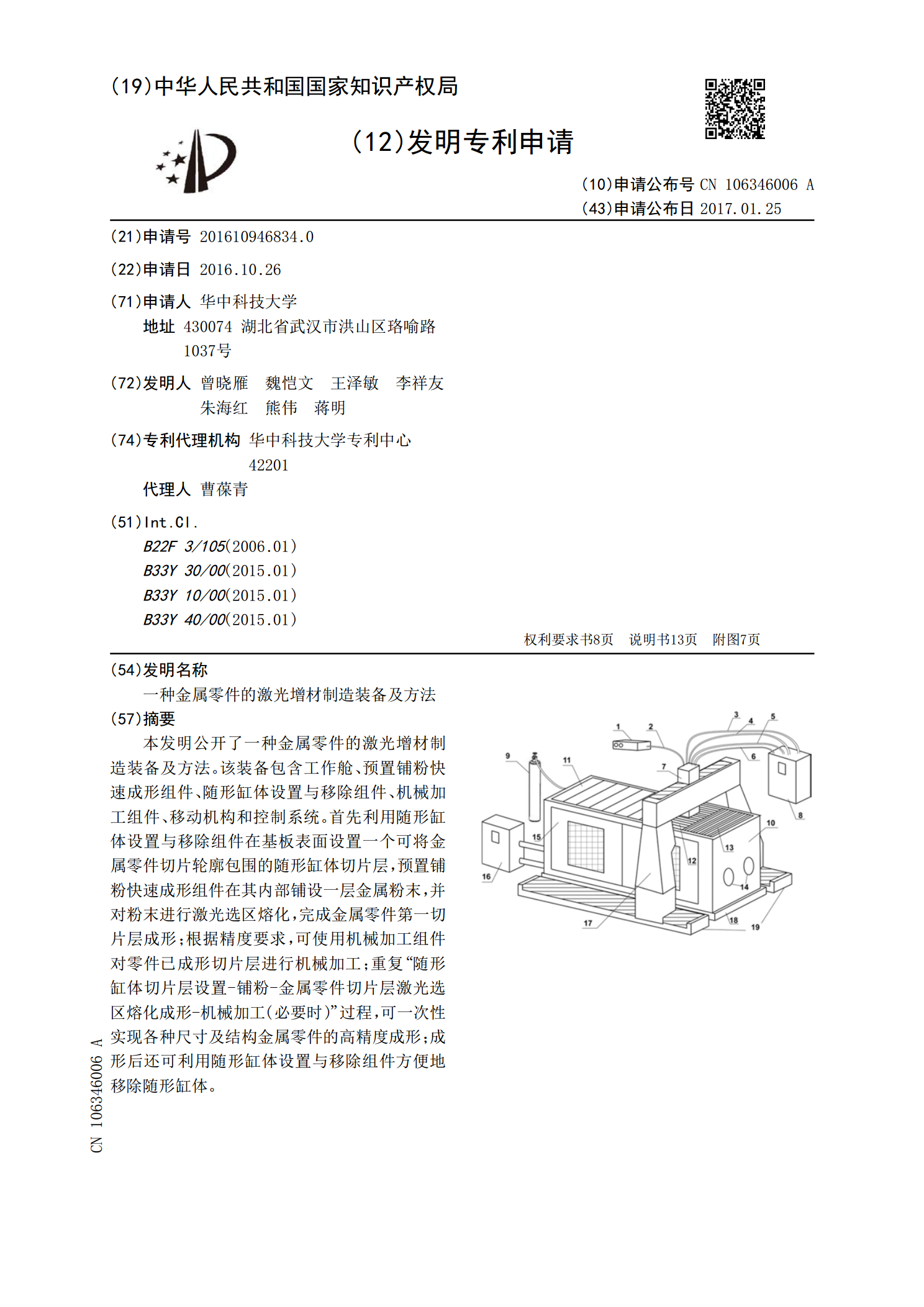

一种金属零件的激光增材制造装备及方法.pdf

本发明公开了一种金属零件的激光增材制造装备及方法。该装备包含工作舱、预置铺粉快速成形组件、随形缸体设置与移除组件、机械加工组件、移动机构和控制系统。首先利用随形缸体设置与移除组件在基板表面设置一个可将金属零件切片轮廓包围的随形缸体切片层,预置铺粉快速成形组件在其内部铺设一层金属粉末,并对粉末进行激光选区熔化,完成金属零件第一切片层成形;根据精度要求,可使用机械加工组件对零件已成形切片层进行机械加工;重复“随形缸体切片层设置‑铺粉‑金属零件切片层激光选区熔化成形‑机械加工(必要时)”过程,可一次性实现各种尺