一种大型金属零件的增材制造方法及装置.pdf

醉香****mm

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种大型金属零件的增材制造方法及装置.pdf

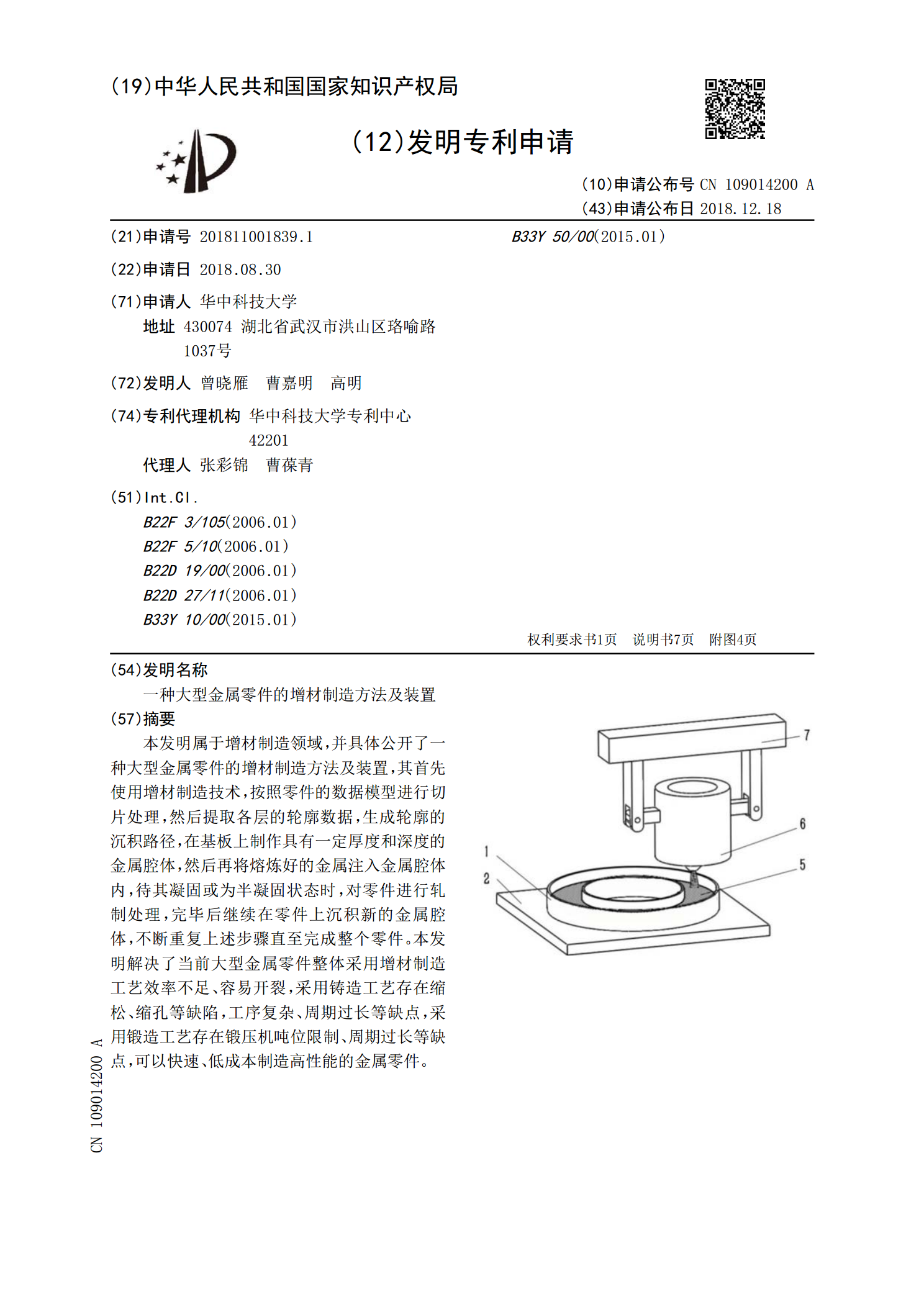

本发明属于增材制造领域,并具体公开了一种大型金属零件的增材制造方法及装置,其首先使用增材制造技术,按照零件的数据模型进行切片处理,然后提取各层的轮廓数据,生成轮廓的沉积路径,在基板上制作具有一定厚度和深度的金属腔体,然后再将熔炼好的金属注入金属腔体内,待其凝固或为半凝固状态时,对零件进行轧制处理,完毕后继续在零件上沉积新的金属腔体,不断重复上述步骤直至完成整个零件。本发明解决了当前大型金属零件整体采用增材制造工艺效率不足、容易开裂,采用铸造工艺存在缩松、缩孔等缺陷,工序复杂、周期过长等缺点,采用锻造工艺存

一种大型双金属零件快速增材制造方法.pdf

本发明提供了一种大型双金属零件快速增材制造方法,方法的流程主要包括:分别使用选区激光熔化成型技术和等离子弧增材制造技术打印零件的最外层和内部结构,当选区激光熔化成型打印好当前循环中的最外层结构后,使用内置吸粉器吸掉最外层轮廓以内的金属粉末,然后用等离子弧增材制造打印填充内部结构,不断循环直至完成零件打印。与现有技术相比,本发明的有益效果在于:(1)具有较快速打印大型复杂形状零件的能力;(2)具有较快速打印大型表面精度要求较高的零件的能力;(3)具有打印最外层与内部材料不同的多材料零件的能力。

一种适用于大型金属零件的激光增材制造方法.pdf

一种适用于大型金属零件的激光增材制造方法,步骤为:根据零件整体结构的构型特征和载荷分布特征,将零件划分成若干子块;根据各个子块的形状结构特征,在各个子块内分别划分出若干扫描区域,分为腹板类、缘条类、T型块类及耳板类扫描区域,再对扫描顺序进行排序,按照距离最远区域优先原则进行排序;在扫描区域内采用短边往复扫描方式,并保证扫描区域内的扫描路径宽度相一致,并完成全部子块的制造;将制造好的各个子块按照分块时确定的位置关系进行组装并装夹定位,并保证相邻子块接缝处留有变形余量,且相邻子块之间采用变形映射方式定位;对完

一种大型金属结构增材连接制造装置及方法.pdf

本发明公开了一种大型金属结构增材连接制造装置及方法,包括架体机构、升降调节机构、夹持机构、对接调节机构、定位机构。本发明的有益效果是:升降活动组件由中间位置转动连接的活动连杆以及支撑杆构成,通过丝杆的转动,进而带动上支撑板进行上下移动调节,以使上支撑板能够处于需要进行增材连接的金属结构处;转动滑轨通过连接转轴在滑动槽内呈扇形状摆动,滑块的上下侧面开设有呈垂直状的卡槽,以带动调节用于增材的金属构件与原金属构件之间的角度,并使用于增材的金属构件能够对接到原金属构件需要焊接的部位,防止在焊接时两个构件之间产生错

一种大型钢桁架智能增材制造装置及方法.pdf

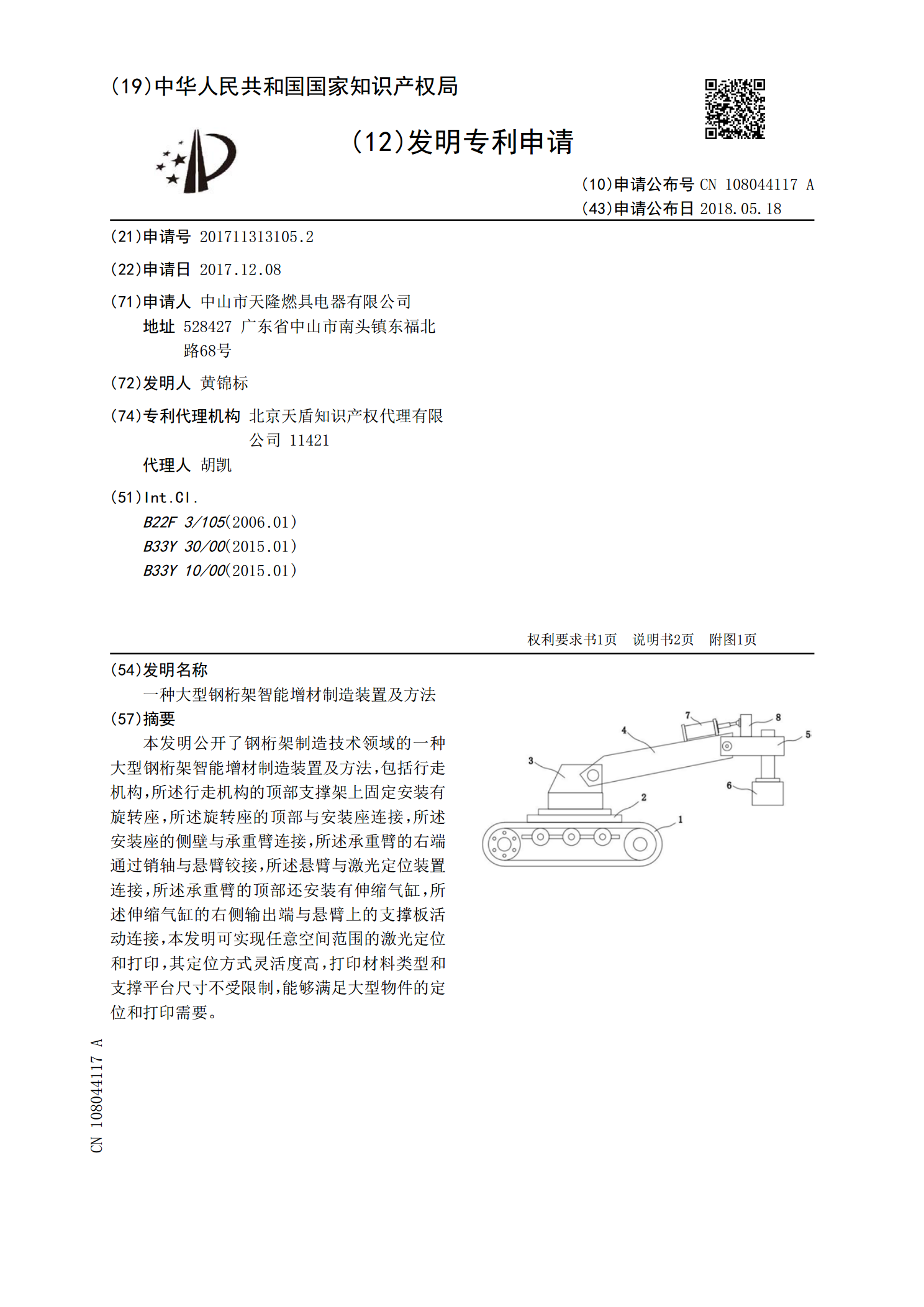

本发明公开了钢桁架制造技术领域的一种大型钢桁架智能增材制造装置及方法,包括行走机构,所述行走机构的顶部支撑架上固定安装有旋转座,所述旋转座的顶部与安装座连接,所述安装座的侧壁与承重臂连接,所述承重臂的右端通过销轴与悬臂铰接,所述悬臂与激光定位装置连接,所述承重臂的顶部还安装有伸缩气缸,所述伸缩气缸的右侧输出端与悬臂上的支撑板活动连接,本发明可实现任意空间范围的激光定位和打印,其定位方式灵活度高,打印材料类型和支撑平台尺寸不受限制,能够满足大型物件的定位和打印需要。