连铸板坯表面纵裂分析.docx

快乐****蜜蜂

亲,该文档总共24页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

连铸板坯表面纵裂分析.docx

连铸板坯表面纵裂分析梁亚,刘建伟,赵登报,薛燕(济南钢铁股份有限公司,山东济南250101)摘要:对生产数据进行分析,认为钢水成分、拉速和结晶器液面波动等是造成连铸坯表面纵裂的主要原因。为此,根据结晶器专家系统进行可视化的生产指导,从钢种成分控制、生产操作等方面提出了改进措施,减少了连铸板坯表面纵裂的产生。关键词:连铸板坯;表面纵裂;钢水成分;拉速;结晶器中图分类号:TF777.1文献标识码:A文章编号:1004-4620(2005)06-0031-03AnalysisofSurfaceLongitudi

天钢连铸板坯表面纵裂产生原因的分析及对策.docx

天钢连铸板坯表面纵裂产生原因的分析及对策首先,天钢连铸板坯表面纵裂是一种常见的缺陷,主要原因有以下几个方面:一、钢水成分问题。钢水成分与温度决定了连铸板坯结晶过程中的基本参数,如结晶起始温度、钢液凝固开始时间、凝固强度等。如果钢水成分不均匀、气体含量过高、夹杂物含量过多等,都会导致铸坯表面出现纵裂缺陷。二、结晶器磨损问题。结晶器作为连铸机重要的成分部分,初始磨损程度对铸坯表面质量影响非常大。如在结晶器出现磨损,结晶器表面产生凹坑,或者润滑剂涂布不均匀等问题,在结晶过程形成了表面裂纹,从而造成连铸板坯表面纵

宝钢含碳量0.08%~0.20%的连铸板坯表面纵裂现状分析.docx

宝钢含碳量0.08%~0.20%的连铸板坯表面纵裂现状分析摘要本文对宝钢含碳量0.08%~0.20%的连铸板坯表面纵裂现状进行了分析和研究。通过对生产工艺、材料组分、机械性能等多方面进行探究,提出了预防和解决表面纵裂的措施。文章旨在为相关从业者提供参考,促进钢铁行业可持续发展。关键词:宝钢;连铸板坯;表面纵裂;生产工艺;材料组分;机械性能AbstractThispaperanalyzesandstudiesthelongitudinalcracksonthesurfaceofBaosteel'sconti

一种减少超宽板坯连铸铸坯纵裂的方法.pdf

本发明公开了一种减少超宽板坯连铸铸坯纵裂的方法,包括以下步骤:优化保护渣碱度、粘度、软化点、保温性参数;由于3250连铸机断面过大,铜板容易变形,生产之前测量结晶器弯月面铜板不平度,不平度要求控制在0.15mm/m长度内;浸入式水口插入深度控制在120‑180mm,并采用自动变渣线功能,最优的自动变渣线频率10分钟一次;中间包钢水温度过热度控制到20—40℃,中间包高液位浇注;使用自动加渣机器人保证保护渣加入的均匀性,浸入式水口内外弧两侧,要及时人工补渣;每2炉计算渣耗,发现渣耗低于0.4Kg/吨钢时,及

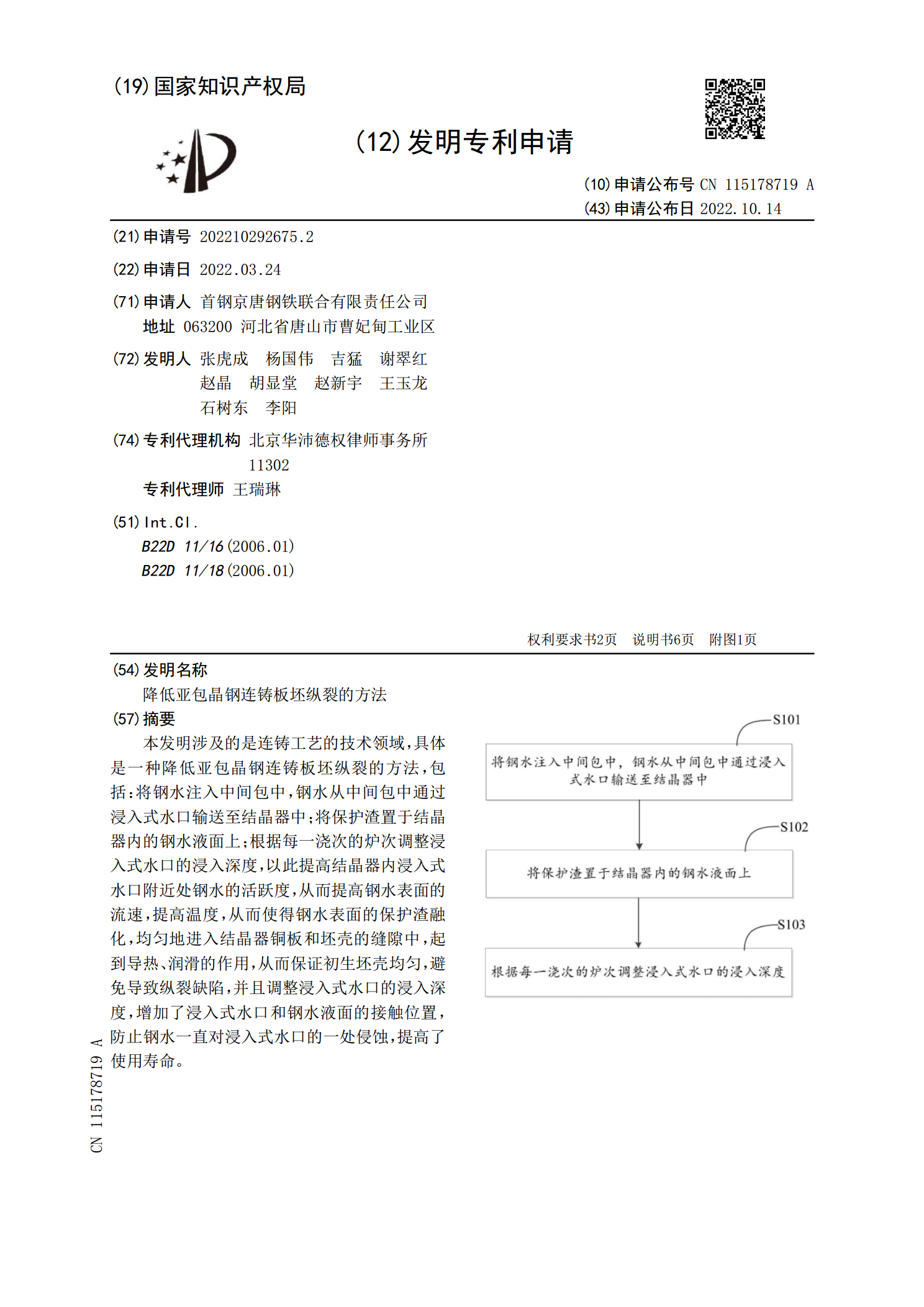

降低亚包晶钢连铸板坯纵裂的方法.pdf

本发明涉及的是连铸工艺的技术领域,具体是一种降低亚包晶钢连铸板坯纵裂的方法,包括:将钢水注入中间包中,钢水从中间包中通过浸入式水口输送至结晶器中;将保护渣置于结晶器内的钢水液面上;根据每一浇次的炉次调整浸入式水口的浸入深度,以此提高结晶器内浸入式水口附近处钢水的活跃度,从而提高钢水表面的流速,提高温度,从而使得钢水表面的保护渣融化,均匀地进入结晶器铜板和坯壳的缝隙中,起到导热、润滑的作用,从而保证初生坯壳均匀,避免导致纵裂缺陷,并且调整浸入式水口的浸入深度,增加了浸入式水口和钢水液面的接触位置,防止钢水一