汽轮机静叶片装配内背弧型面线切割工艺研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

汽轮机静叶片装配内背弧型面线切割工艺研究.docx

汽轮机静叶片装配内背弧型面线切割工艺研究摘要汽轮机静叶片是汽轮机关键部件之一,其制造工艺直接关系到汽轮机的性能和使用寿命。本文研究了汽轮机静叶片装配内背弧型面线切割工艺,对该工艺进行了分析和优化,并进行了实际应用,结果表明,该工艺具有较高的可行性和优越的加工精度,可以满足汽轮机静叶片的制造需求。关键词:汽轮机静叶片;内背弧型面线;切割工艺;加工精度。引言汽轮机是复杂的热力机械设备,其主要由压气机、燃气轮机和汽轮机等组成。其中,汽轮机的静叶片是汽轮机的重要部件之一,它们直接参与到汽轮机的能量转换和节能降耗的

叶片装配内背弧型线面的加工贴合率测量方法及工艺弧段.pdf

一种叶片装配内背弧型线面的加工贴合率测量方法及工艺弧段,它涉及汽轮机领域。本发明解决了现有的叶片装配内背弧型线加工存在加工精度低,加工后易留下让刀痕,影响贴合率,且装配时存在钳工修磨量大,装配周期长的问题。本发明的包括以下步骤,步骤一、粗铣叶片装配内、背弧型线面;步骤二、第一次精铣叶片装配内、背弧型线面;步骤三、第二次精铣叶片装配内、背弧型线面;步骤四、测量叶片装配内、背弧的贴合率:步骤五、计算叶片装配内、背弧的贴合率。本发明采用工艺弧段测量叶片贴合率,提高了叶片的贴合率,缩短了装配周期,有效地提高了单只

一种汽轮机叶片内背弧型线快速检测装置.pdf

本发明涉及一种汽轮机叶片内背弧型线快速检测装置,包含叶片固定装置、检测装置,叶片固定装置包含底板、叶根定位机构及叶冠定位机构,检测装置由定位组、检测模板及照射装置构成,叶冠定位机构、叶根定位机构、定位组及照射装置均安装在底板的同一侧,定个位组位于叶冠定位机构及叶根定位机构的中间,检测模板与定位组相配,照射装置安装在叶冠定位装置的后方。本发明的优点在于:能够快速便捷的检测出汽轮机叶片内背弧型线是否符合生产要求,并能节省电力。

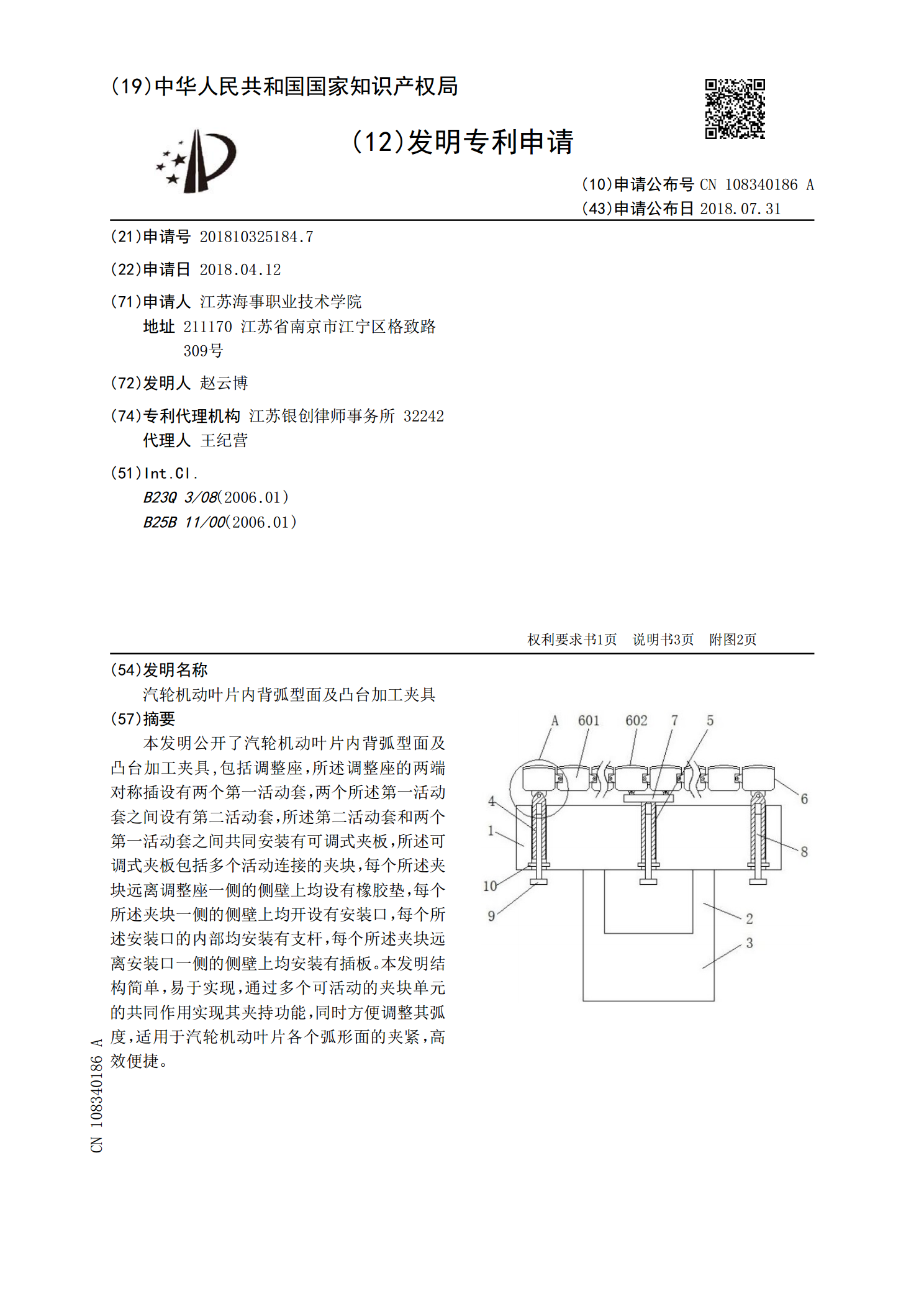

汽轮机动叶片内背弧型面及凸台加工夹具.pdf

本发明公开了汽轮机动叶片内背弧型面及凸台加工夹具,包括调整座,所述调整座的两端对称插设有两个第一活动套,两个所述第一活动套之间设有第二活动套,所述第二活动套和两个第一活动套之间共同安装有可调式夹板,所述可调式夹板包括多个活动连接的夹块,每个所述夹块远离调整座一侧的侧壁上均设有橡胶垫,每个所述夹块一侧的侧壁上均开设有安装口,每个所述安装口的内部均安装有支杆,每个所述夹块远离安装口一侧的侧壁上均安装有插板。本发明结构简单,易于实现,通过多个可活动的夹块单元的共同作用实现其夹持功能,同时方便调整其弧度,适用于汽

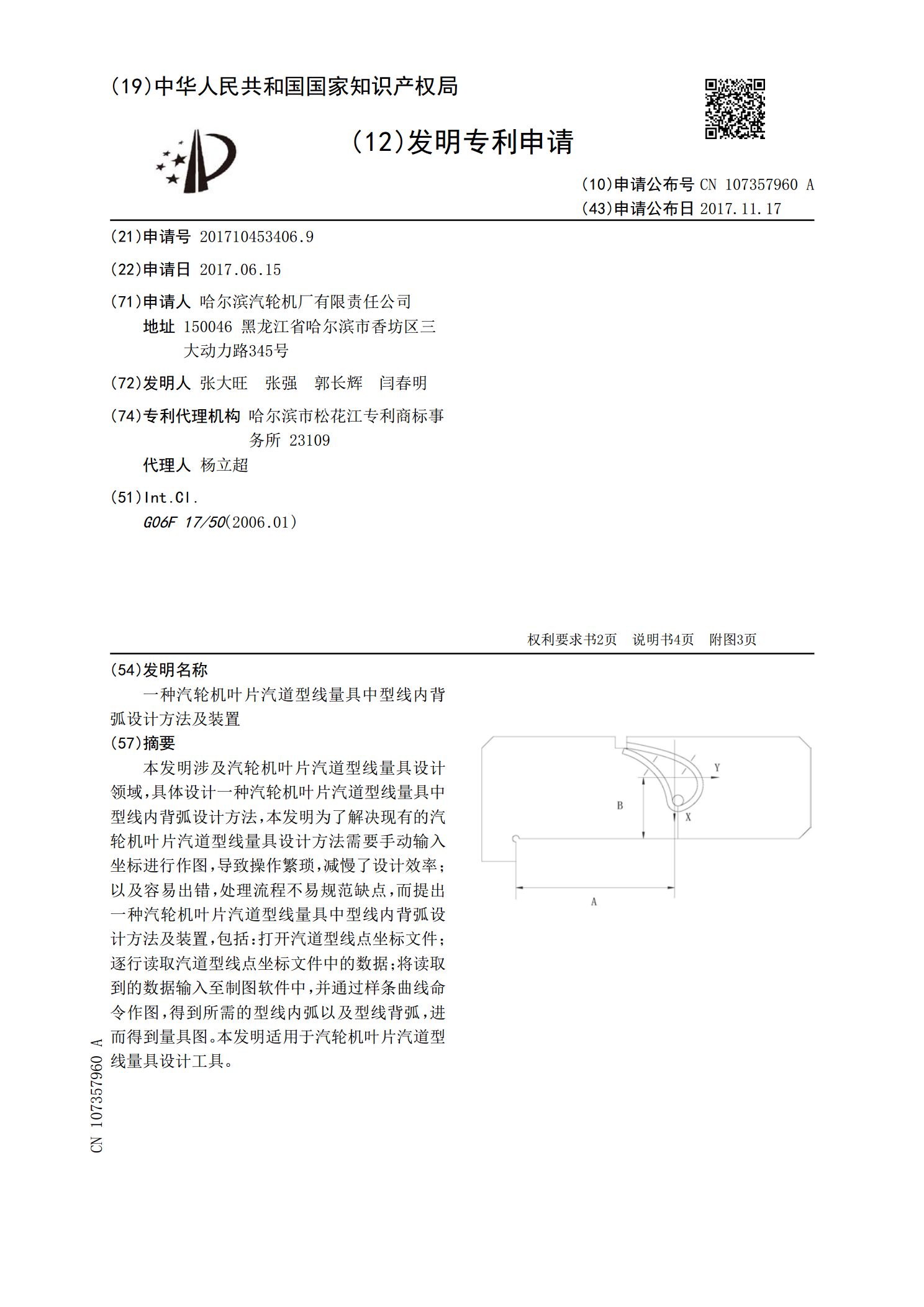

一种汽轮机叶片汽道型线量具中型线内背弧设计方法及装置.pdf

本发明涉及汽轮机叶片汽道型线量具设计领域,具体设计一种汽轮机叶片汽道型线量具中型线内背弧设计方法,本发明为了解决现有的汽轮机叶片汽道型线量具设计方法需要手动输入坐标进行作图,导致操作繁琐,减慢了设计效率;以及容易出错,处理流程不易规范缺点,而提出一种汽轮机叶片汽道型线量具中型线内背弧设计方法及装置,包括:打开汽道型线点坐标文件;逐行读取汽道型线点坐标文件中的数据;将读取到的数据输入至制图软件中,并通过样条曲线命令作图,得到所需的型线内弧以及型线背弧,进而得到量具图。本发明适用于汽轮机叶片汽道型线量具设计工