中频沿齿沟感应淬火加热功率与淬硬层深关系探究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

中频沿齿沟感应淬火加热功率与淬硬层深关系探究.docx

中频沿齿沟感应淬火加热功率与淬硬层深关系探究中频沿齿沟感应淬火加热技术是机械加工和热处理领域中应用非常广泛的一种技术,它可以对金属工件进行快速、均匀的加热和淬火,从而提高工件的硬度和强度,增强其耐磨性、耐腐蚀性等性能。在这种技术中,加热功率是影响淬硬层深度的重要因素之一,因此本文将重点探究中频沿齿沟感应淬火加热功率与淬硬层深度的关系,并探讨其机理。一、中频沿齿沟感应淬火加热功率的影响因素在进行中频沿齿沟感应淬火加热时,影响加热功率大小的因素有很多,主要包括以下几个方面:1.工件淬硬性能要求:不同的工件淬硬

感应淬火工艺参数对GCr15钢淬硬层的影响.docx

感应淬火工艺参数对GCr15钢淬硬层的影响摘要:本文研究了感应淬火工艺参数对GCr15钢淬硬层的影响。通过对不同工艺参数下GCr15钢淬硬层性能的测试,发现了感应淬火温度、保持时间、冷却介质等参数对淬硬层的影响,并给出了优化工艺参数的建议。关键词:感应淬火;GCr15钢;淬硬层;工艺参数;影响Abstract:Inthispaper,theinfluenceofinductionhardeningprocessparametersonthehardenedlayerofGCr15steelwasstudi

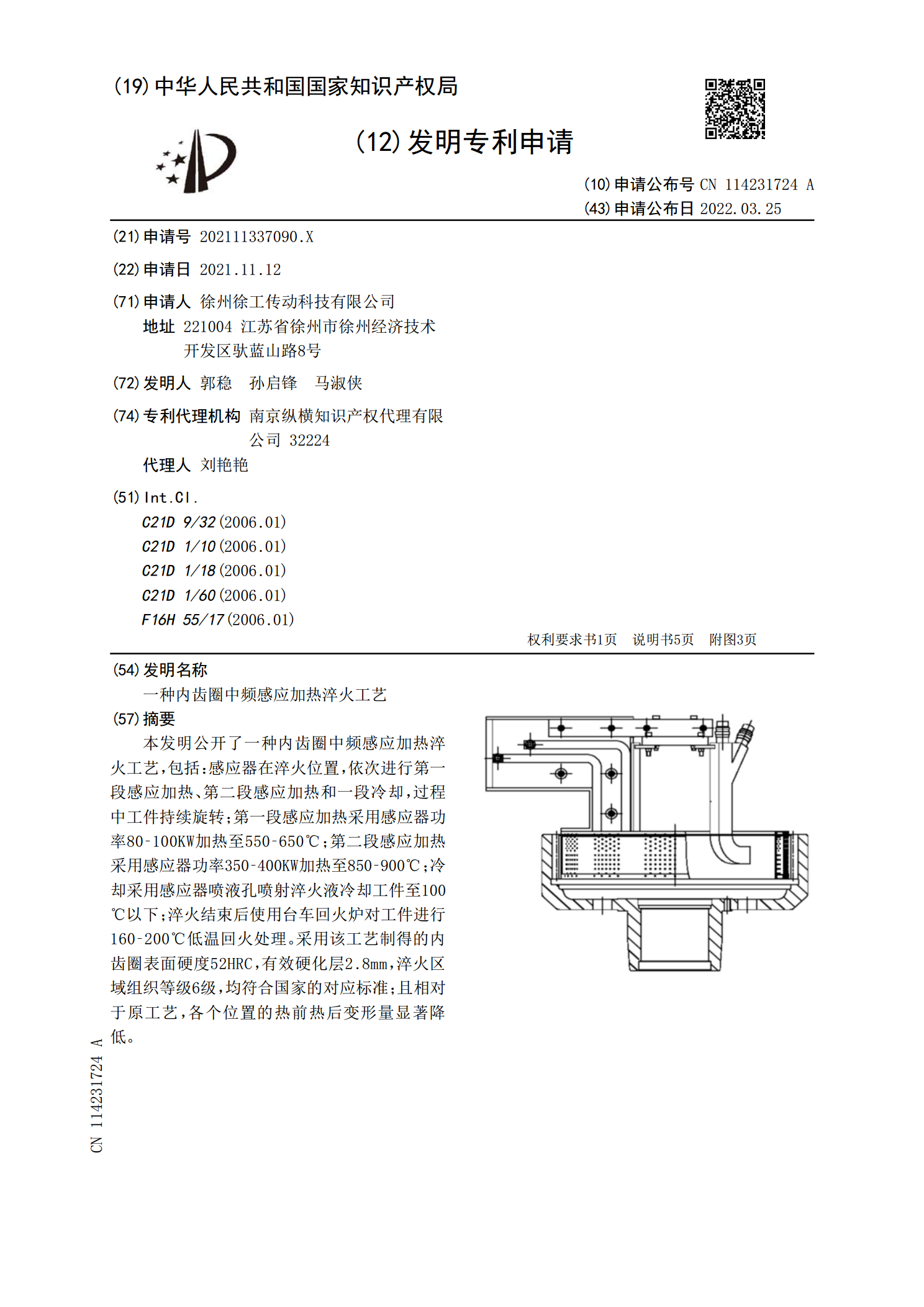

一种内齿圈中频感应加热淬火工艺.pdf

本发明公开了一种内齿圈中频感应加热淬火工艺,包括:感应器在淬火位置,依次进行第一段感应加热、第二段感应加热和一段冷却,过程中工件持续旋转;第一段感应加热采用感应器功率80‑100KW加热至550‑650℃;第二段感应加热采用感应器功率350‑400KW加热至850‑900℃;冷却采用感应器喷液孔喷射淬火液冷却工件至100℃以下;淬火结束后使用台车回火炉对工件进行160‑200℃低温回火处理。采用该工艺制得的内齿圈表面硬度52HRC,有效硬化层2.8mm,淬火区域组织等级6级,均符合国家的对应标准;且相对于

齿轮沿齿沟单齿感应淬火球头导向装置及导向方法.pdf

本发明涉及一种齿轮沿齿沟单齿感应淬火球头导向装置及导向方法,属于导向装置技术领域。基座开设有容纳槽和两个弧形槽,弧形槽与容纳槽连通;导向角度调节滑块可转动的设置于容纳槽内;长度调节滑块与导向角度调节滑块连接,长度调节滑块能够跟随导向角度调节滑块相对于基座转动,长度调节滑块开设有卡槽;两个球头导向组件可滑动的设置于卡槽内,两个球头导向组件能够相对靠近或远离,球头导向组件用于抵接于齿轮的齿沟内。该齿轮沿齿沟单齿感应淬火球头导向装置及导向方法,可以根据具体的齿轮参数,方便的调节对称的双排球头导向装置的相对距离、

大型内齿圈感应淬火硬化层深快速检测方法.pdf

本发明涉及一种大型内齿圈感应淬火硬化层深快速检测方法,包括磨制、抛光,使表面呈镜面步骤,具体为:在大型内齿圈感应淬火结束且已经完成磨齿工序后,随机选取齿圈感应头入口端两齿,用角磨机对两齿端面和齿顶磨除车刀纹,使用角磨机对两齿端面和齿顶再次打磨,两次打磨的深度0.4‑0.6mm,擦去油污和浮尘,用棉花蘸取腐蚀试剂对打磨部位进行擦拭,腐蚀10—30秒后,淬硬层呈亮白色,而非淬硬区域呈灰黑色,从而显示出热处理形态,用相机拍摄两齿端面、齿顶和齿根部位的热处理形态,端面照片看,连续不间断的亮白色区域完整覆盖齿面和齿