一种内齿圈中频感应加热淬火工艺.pdf

志信****pp

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种内齿圈中频感应加热淬火工艺.pdf

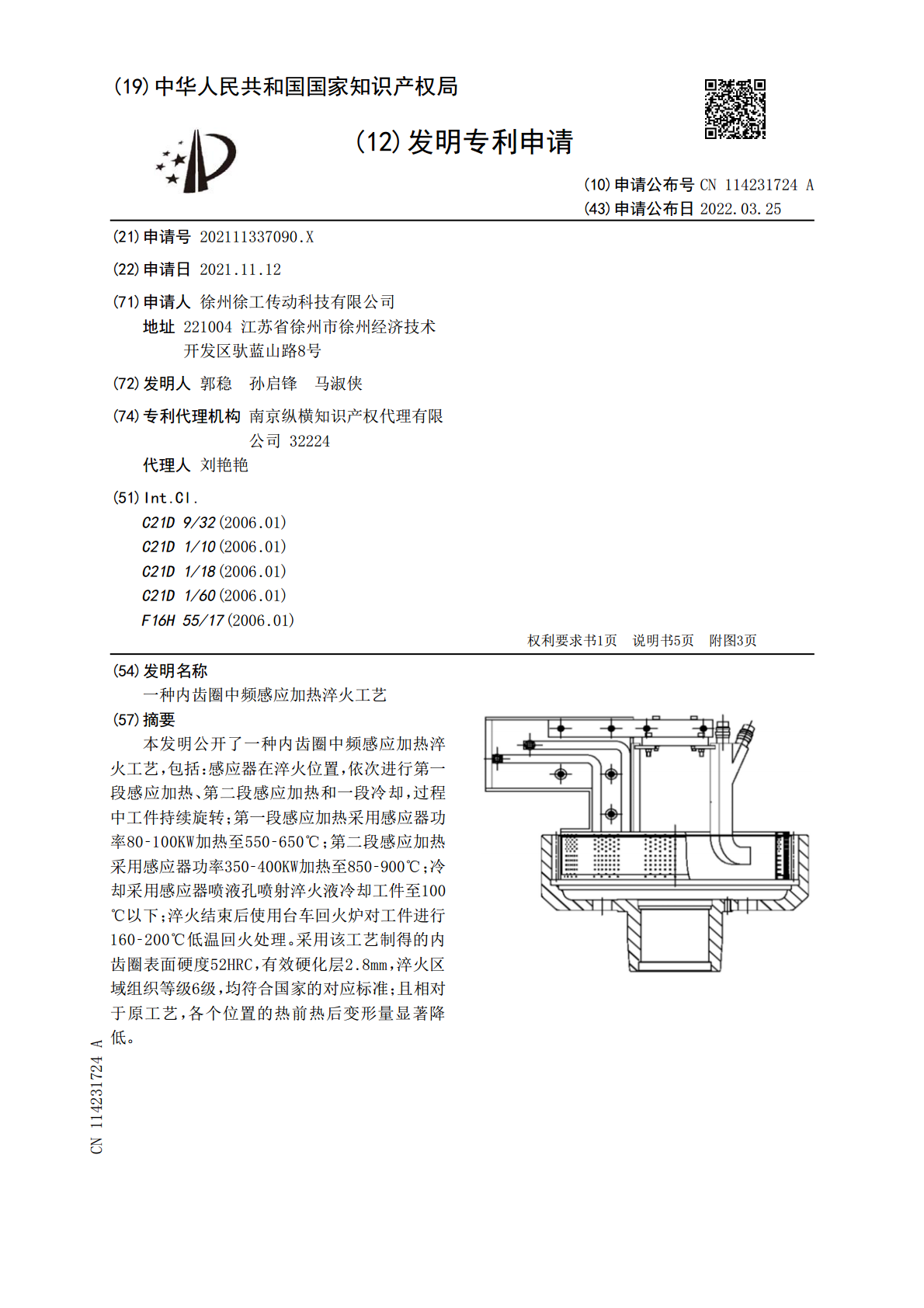

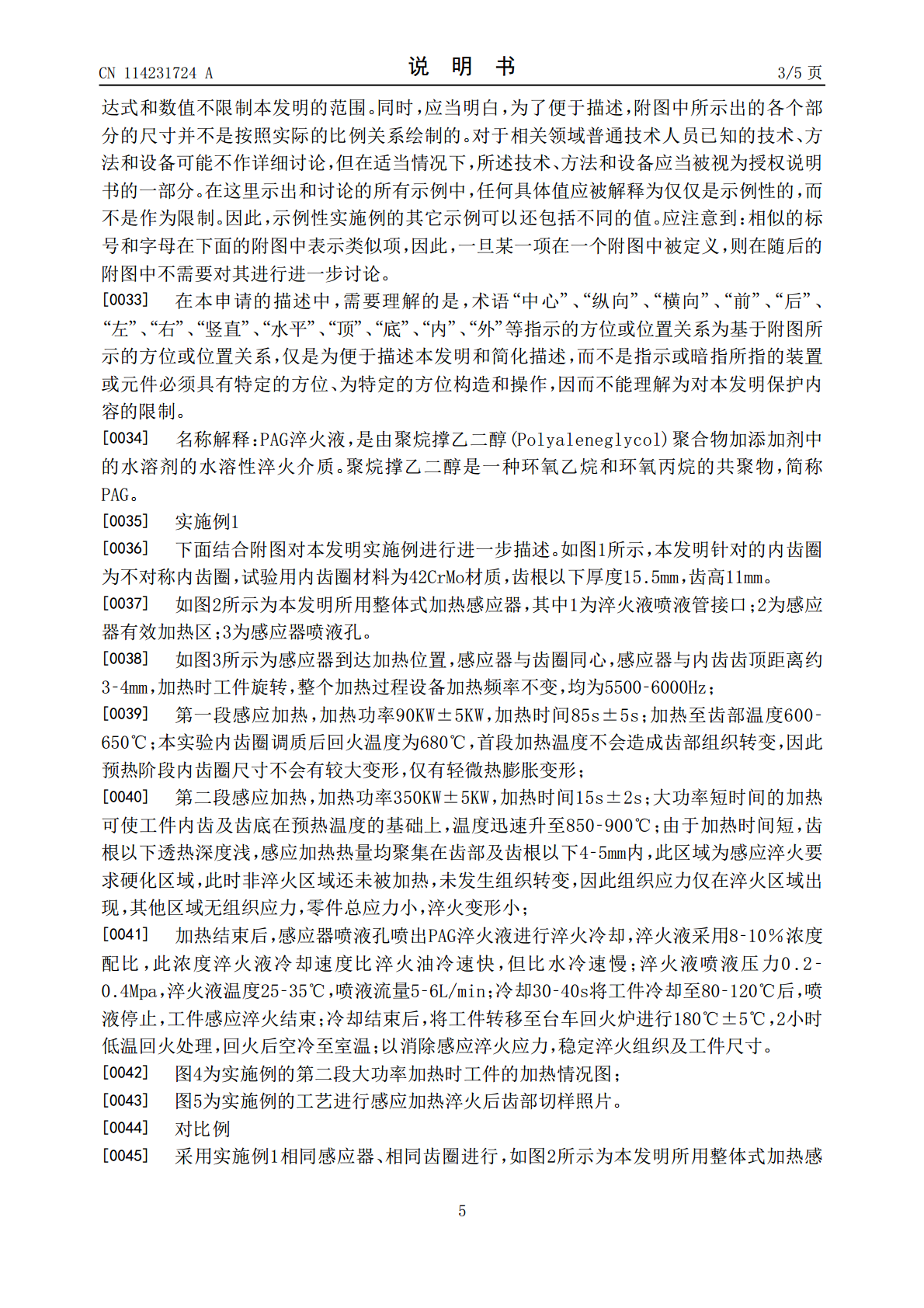

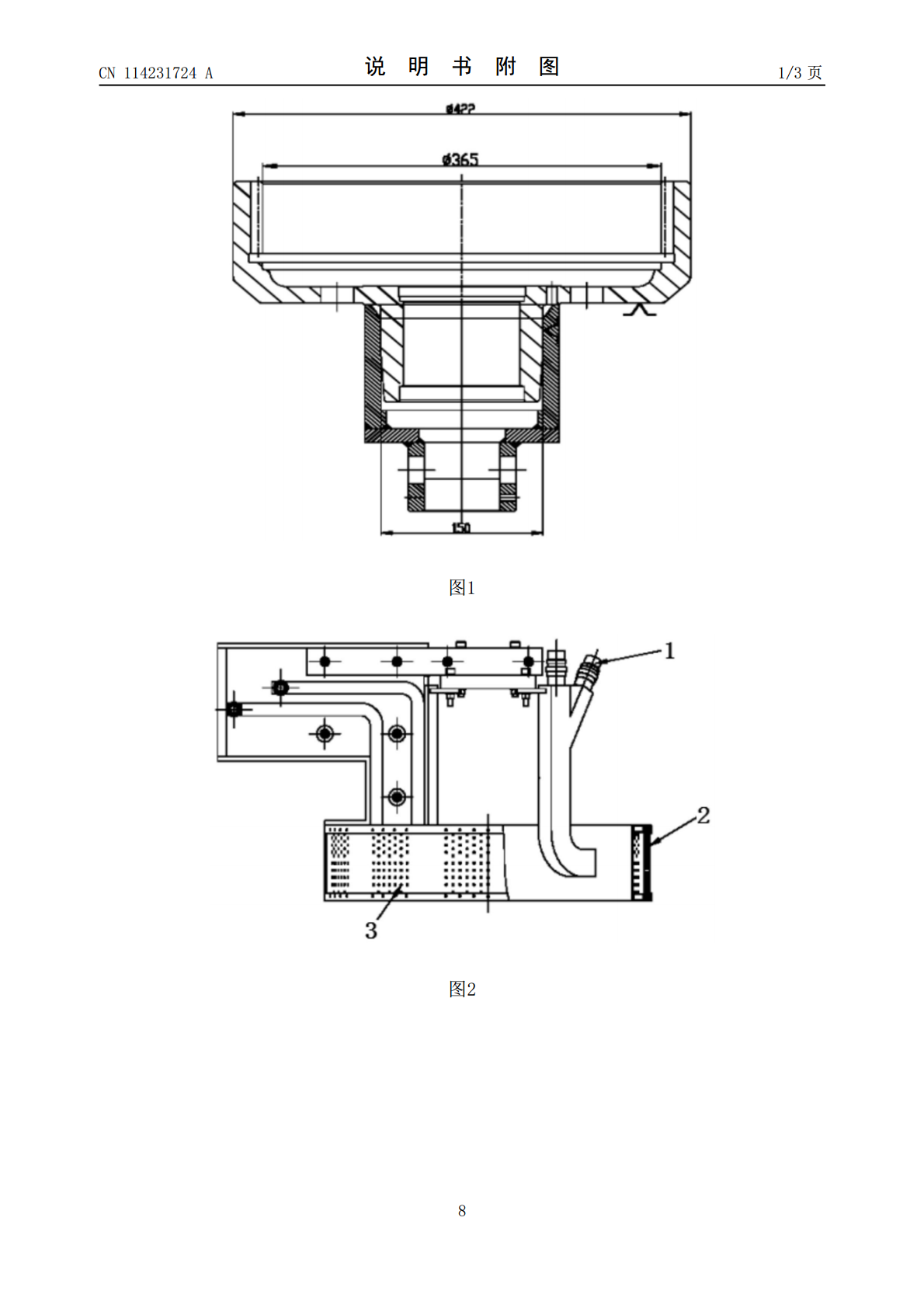

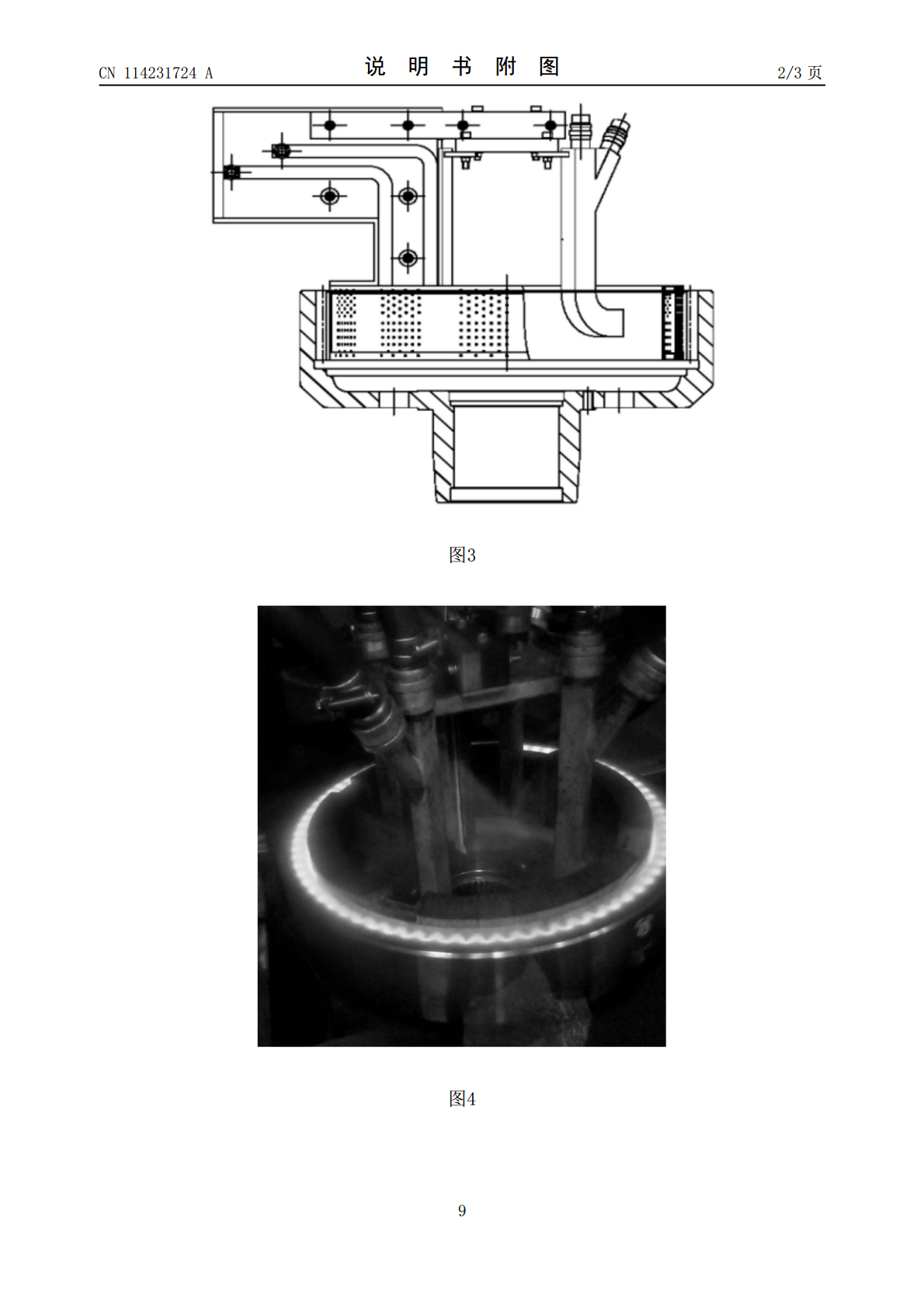

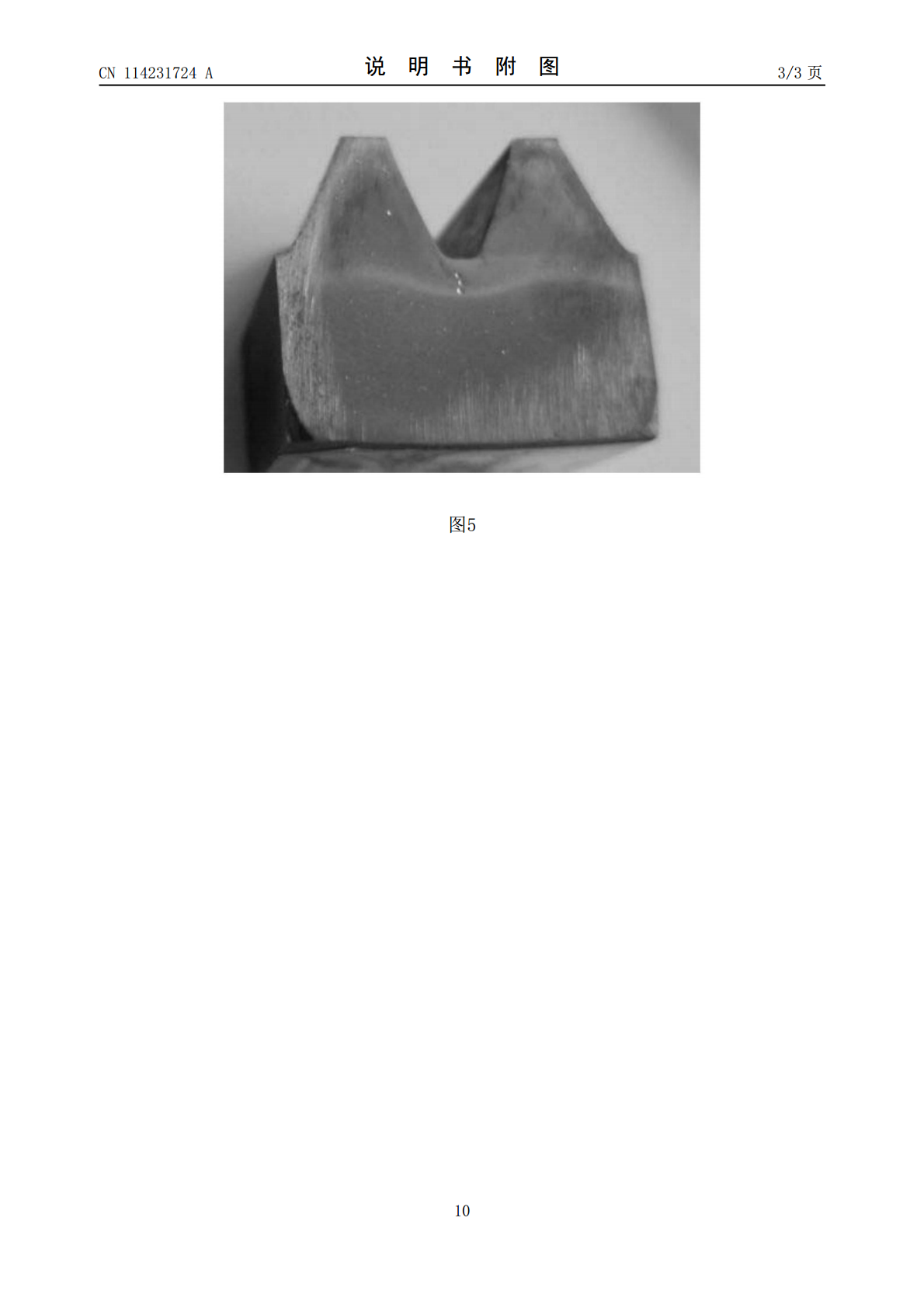

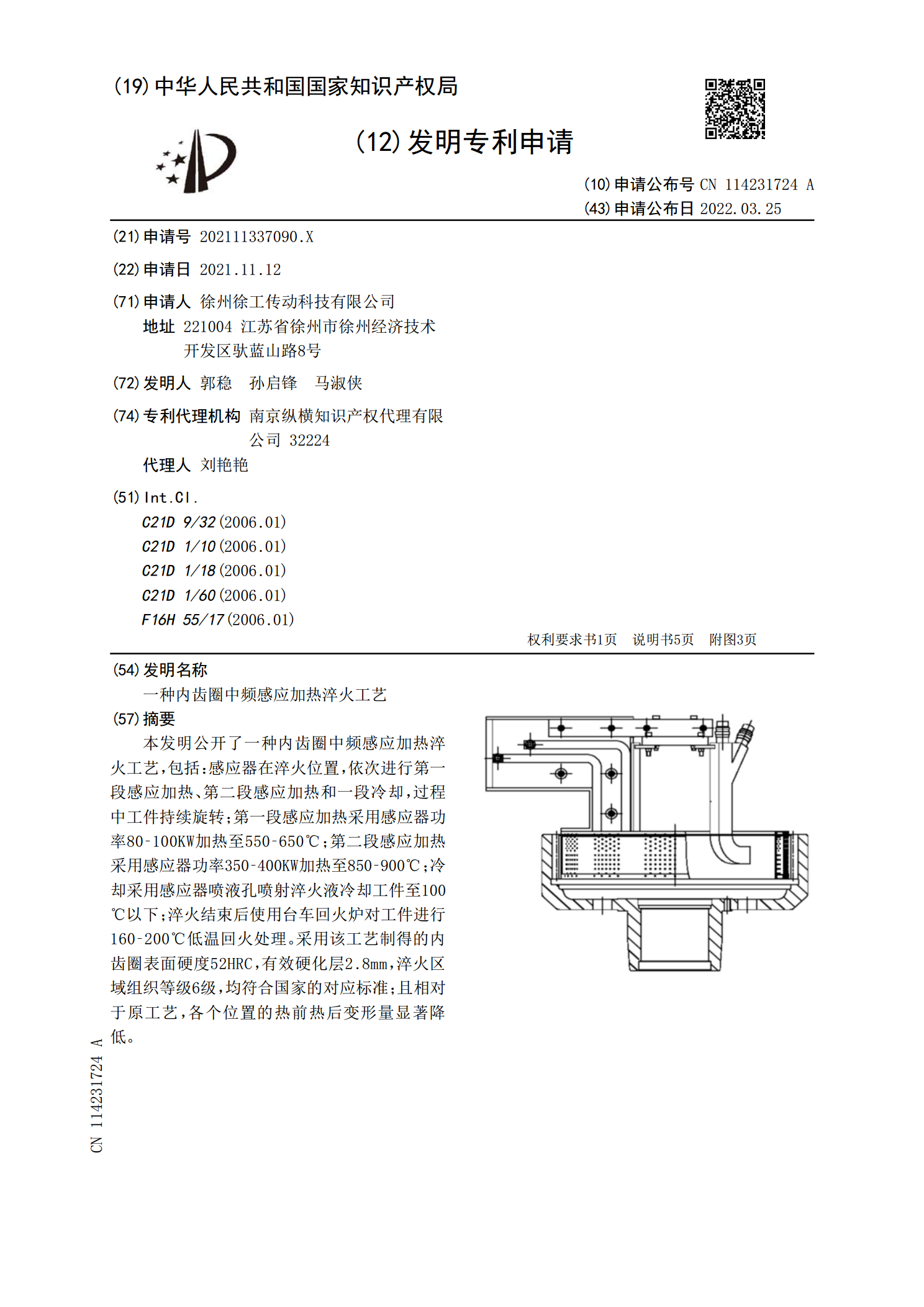

本发明公开了一种内齿圈中频感应加热淬火工艺,包括:感应器在淬火位置,依次进行第一段感应加热、第二段感应加热和一段冷却,过程中工件持续旋转;第一段感应加热采用感应器功率80‑100KW加热至550‑650℃;第二段感应加热采用感应器功率350‑400KW加热至850‑900℃;冷却采用感应器喷液孔喷射淬火液冷却工件至100℃以下;淬火结束后使用台车回火炉对工件进行160‑200℃低温回火处理。采用该工艺制得的内齿圈表面硬度52HRC,有效硬化层2.8mm,淬火区域组织等级6级,均符合国家的对应标准;且相对于

一种内齿圈表面感应淬火处理方法.pdf

本发明涉及一种内齿圈表面感应淬火处理方法,属于内齿圈生产过程中的热处理技术领域,包括以下步骤:选择、制作并安装感应器‑‑装卡试样‑‑调整淬火参数‑‑在试样上调试感应器‑‑回火,保温,出炉空冷‑‑用试样进行表淬试验,检测试样的硬度及硬化层深,若试样的硬度及硬化层深符合技术要求,则合格,反之,则不合格,重复以上步骤直至符合技术要求‑‑对待加工零件进行感应淬火试制,本发明与氮化工艺相比,经本发明处理的齿面及齿根疲劳强度提高约1倍,成本降低1‑2倍,处理工艺时间短,感应淬火硬化层深远大于氮化处理,同时,感应淬火齿

大型轴承圈滚道中频感应加热淬火回火.pdf

齿圈的中频淬火技术.pdf

万方数据一垦尹寻虽目盈匿一豳圜圜矧燮i闭⋯⋯|寸捌糍㈣蒯j||霎薹|齿圈的中频淬火技术㈣引引嬲粥晰1I●●I,训I●0l鱼生产现场既斟娥咒揿肿介绍了合金钢材料齿圈的中频淬火技术,主要包括感应器同工件间隙对加热效果的影响,淬火质量,现行中、高频加热淬火工艺参数选择存在的局限-陛等内容。2中频淬火的工艺设计1美国齿圈中频淬火的技厂术要求3感应器结构尺寸对加热效果的影响应采感后应嘎美国某公司委托我厂对其齿圈进行中频淬火加工。齿圈的形状如图1.材料为50Mn2.原始成分符合标准GB3077—1rnm,齿向误差小于

一种用于变速箱内齿圈中频淬火工艺.pdf

本发明及到一种用于变速箱内齿圈中频淬火工艺,采用中碳合金钢整体锻造,包括淬火前热处理、中频淬火及最终回火三部分,热处理需在真空炉内加热保温,之后工件送入淬火机进行单齿淬火,淬火时工件在极短的时间内加热到淬火温度880℃,单齿加热后,单齿冷却,最后进行两次连续回火处理。本发明针外进口汽车变速箱内齿圈传送件,内齿圈淬火后变形大失效问题,因此对热处理工艺进行重新设计、调整以达到较好状态。本发明由于改变了材料和热处理工艺,使零件避免了焊接,结构简化,降低成本,并且提升了零件的安全性。