一种复合结构SiC衬底器件的切割方法.pdf

一吃****春艳

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种复合结构SiC衬底器件的切割方法.pdf

本发明是一种复合结构SiC芯片的切割方法,采用砂轮切割在划片槽区域把复合结构SiC芯片进行切割分离。通过先形成复合结构SiC芯片完成圆片;再测量其厚度;把SiC芯片完成圆片贴在切割片架上的蓝膜或UV膜上;测量其总厚度;应用第一切割条件切割开多层介质到SiC外延层,再针对SiC衬底应用第二切割条件切割到SiC衬底中,应用第三切割条件切割到SiC衬底与背面金属界面处,最后应用第四切割条件切割到背面多层金属厚度的1/2处,最终裂片分离SiC芯片。优点:可以很安全地实现复合结构SiC芯片的切割分离,有效减小复合结

GaN器件SiC衬底刻蚀方法.pdf

本发明提供了一种GaN器件SiC衬底刻蚀方法,包括如下步骤:提供一衬底,所述衬底具有相对设置的第一表面和第二表面,在所述衬底的第一表面上形成有半导体器件层;通过激光刻蚀对所述衬底的第二表面进行刻蚀,并在所述衬底的第二表面形成盲孔;通过干法刻蚀对所述盲孔进行刻蚀,使所述盲孔贯通至所述半导体器件层远离所述衬底的表面。本发明通过采用激光刻蚀对SiC等衬底进行刻蚀,刻蚀过程稳定性好,可重复性高,避免了采用Ni等金属掩膜进行干法刻蚀所产生的沉积物;省去了制作光刻版的成本,简化了工艺复杂度和工艺时间;激光刻蚀过程不会

一种用于SiC功率器件的复合终端结构及其制造方法.pdf

本发明公开了一种用于SiC功率器件的复合终端结构及其制造方法。其中,所述结构包括:形成于N型重掺杂衬底上的N‑漂移区,N‑漂移区上依次设有器件元胞区和器件终端区;器件元胞区包括间隔设置的深P阱区,以及深P阱区与N‑漂移区形成的PN结组成主结;器件终端区包括:P型结终端拓展区、钝化层;该P型结终端拓展区靠近主结一侧间隔设置有若干N+场限环;P型结终端拓展区表面淀积有钝化层,N+场限环远离N‑漂移区一侧设置有刻蚀沟槽。本发明可以增强器件的抗短路能力,在器件处于反向阻断状态时,器件元胞区的PN结和终端结构同时承

一种SIC DMOS器件结构.pdf

本发明公开了一种SICDMOS器件结构,通过在常规trenchSICDMOS基础上增加deeptrench,并在deeptrench底部做P+注入,然后淀积oxide,回刻oxide,同时注意底部保留较厚的oxide,最后热氧生长gateoxide以及填充poly,淀积ILD及sourcemetal而形成SICDMOS器件;trench底部的厚oxide以及底部注入的P+都能对trench形成保护,在反向耐压的高场强下,deeptrench底部的P+形成耗尽层扩展连接在一起,对中间sha

用于生产在多晶SiC的载体衬底上包含单晶SiC的薄层的复合结构的方法.pdf

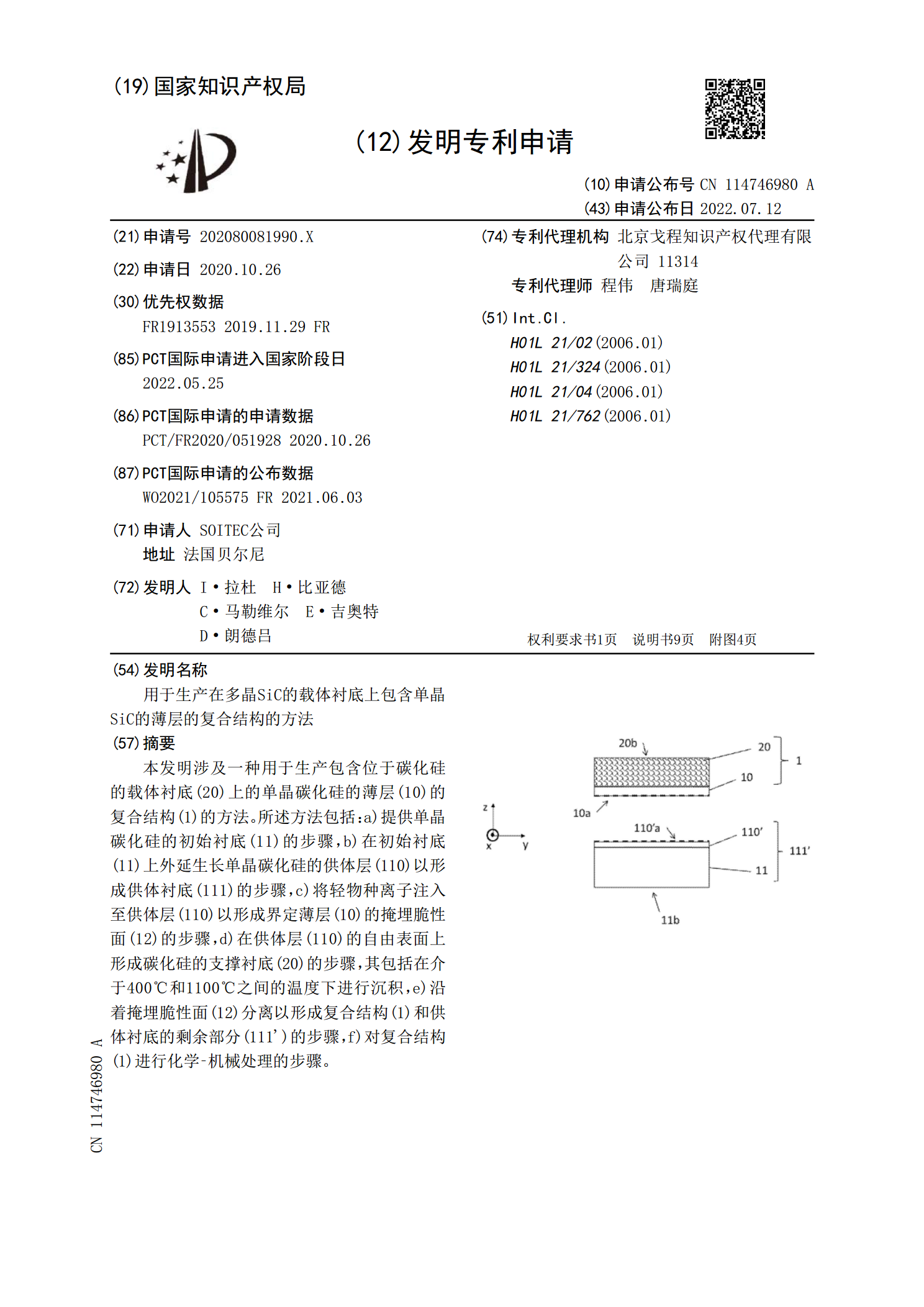

本发明涉及一种用于生产包含位于碳化硅的载体衬底(20)上的单晶碳化硅的薄层(10)的复合结构(1)的方法。所述方法包括:a)提供单晶碳化硅的初始衬底(11)的步骤,b)在初始衬底(11)上外延生长单晶碳化硅的供体层(110)以形成供体衬底(111)的步骤,c)将轻物种离子注入至供体层(110)以形成界定薄层(10)的掩埋脆性面(12)的步骤,d)在供体层(110)的自由表面上形成碳化硅的支撑衬底(20)的步骤,其包括在介于400℃和1100℃之间的温度下进行沉积,e)沿着掩埋脆性面(12)分离以形成复合结