型材挤压的稳定成形机理分析.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

型材挤压的稳定成形机理分析.docx

型材挤压的稳定成形机理分析论文标题:型材挤压的稳定成形机理分析摘要:型材挤压作为一种常见的金属成形工艺,在工业生产中具有重要的应用价值。而型材挤压的稳定成形是保证产品质量与生产效率的重要因素。本论文通过对型材挤压的稳定成形机理进行分析,旨在深入探讨型材挤压过程中形成不稳定因素及其影响,以期为生产实践提供理论支持与指导。1.引言2.型材挤压的基本原理3.型材挤压过程中的不稳定因素4.不稳定因素对型材挤压的影响5.型材挤压的稳定成形机理分析5.1材料流动性与形变均匀性5.2机械条件与挤压速度5.3模具几何结构

型材自弯曲成形挤压模具.pdf

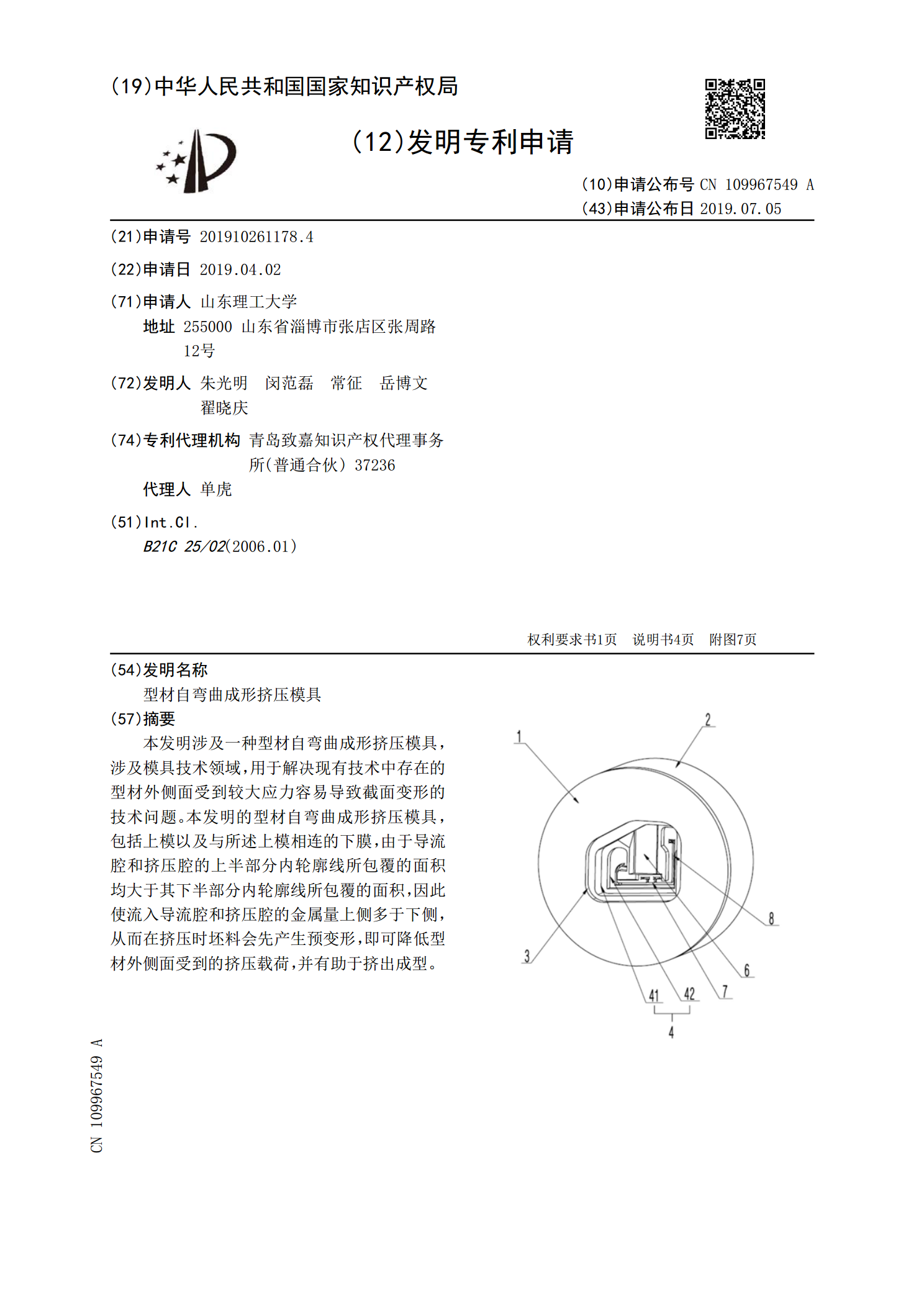

本发明涉及一种型材自弯曲成形挤压模具,涉及模具技术领域,用于解决现有技术中存在的型材外侧面受到较大应力容易导致截面变形的技术问题。本发明的型材自弯曲成形挤压模具,包括上模以及与所述上模相连的下膜,由于导流腔和挤压腔的上半部分内轮廓线所包覆的面积均大于其下半部分内轮廓线所包覆的面积,因此使流入导流腔和挤压腔的金属量上侧多于下侧,从而在挤压时坯料会先产生预变形,即可降低型材外侧面受到的挤压载荷,并有助于挤出成型。

高强钛合金缩径挤压成形机理分析.docx

高强钛合金缩径挤压成形机理分析一、引言高强钛合金具有优良的力学性能和尺寸稳定性,广泛应用于航空、汽车、医疗等领域。然而,由于其高强度和低塑性,加工难度大,特别是在缩径挤压成形方面更为困难。因此,对于高强钛合金的缩径挤压成形机理的分析具有重要的理论和实际意义。二、高强钛合金的力学性能1.高强度高强钛合金的屈服强度和抗拉强度比普通钢材高出30%以上,可以满足航空和汽车轻量化的要求。2.低塑性高强钛合金的塑性略低于普通钢材,因此加工难度大。3.尺寸稳定性高强钛合金具有优异的尺寸稳定性,在高温和高压环境下具有较好

挤压成形机理及工艺的开题报告.docx

三维整体外翅片强化传热管犁切/挤压成形机理及工艺的开题报告题目:三维整体外翅片强化传热管犁切/挤压成形机理及工艺的开题报告一、研究背景热交换器是工业领域中常见的传热设备,广泛应用于化工、能源、制冷等行业。热交换器传热的效率直接影响到设备的工作效率和能源的利用效率。翅片传热管是热交换器中常见的传热元件,其结构形式和传热性能直接影响整个热交换器的传热效率。目前,国内外翅片传热管的生产和研究主要采用的是机械加工或压延等方法,但这些方法存在许多问题,如加工难度大、成本高、效率低、加工精度难以保证等。因此,近年来研

利用旋转成形模具生产的挤压型材.pdf

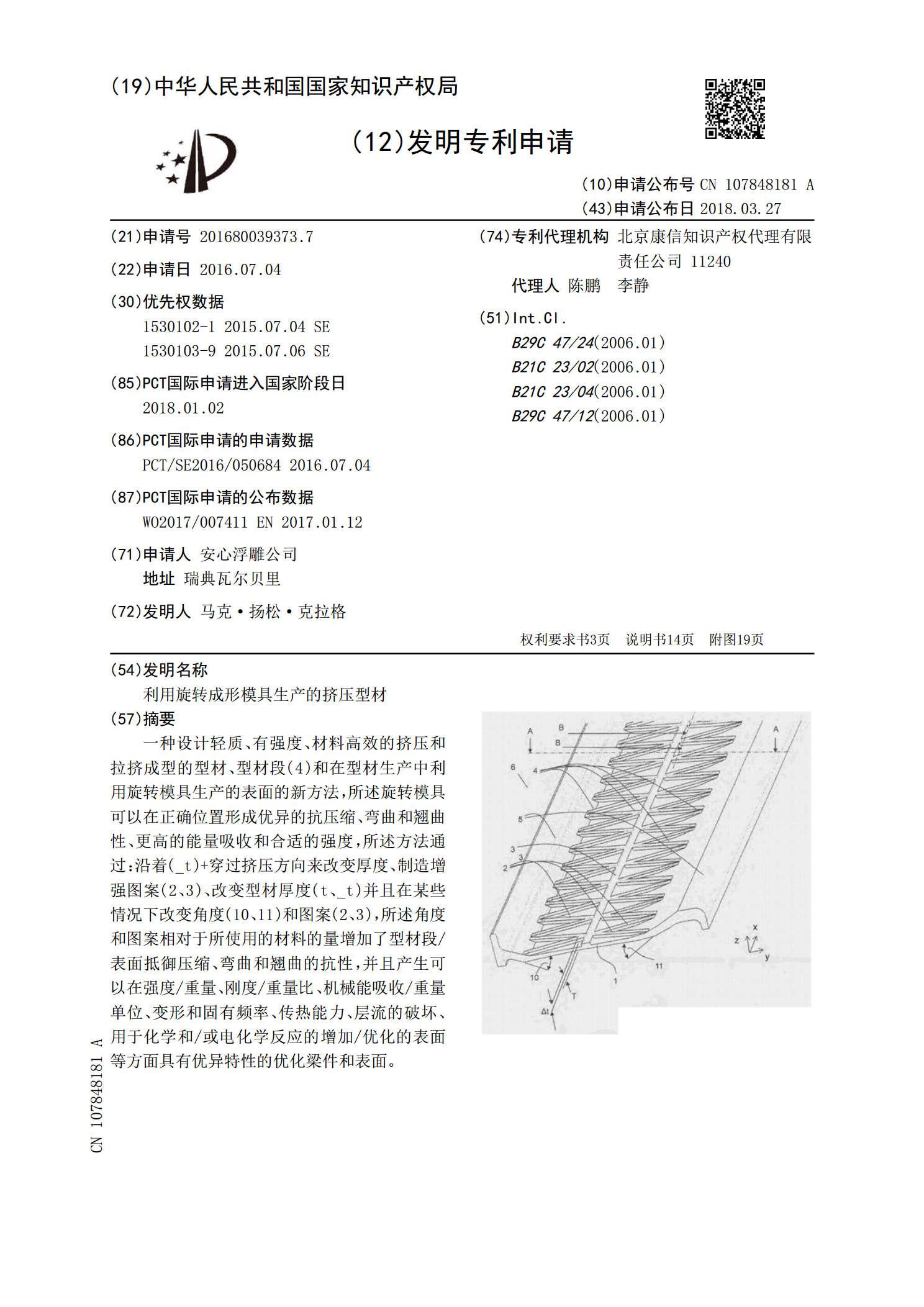

一种设计轻质、有强度、材料高效的挤压和拉挤成型的型材、型材段(4)和在型材生产中利用旋转模具生产的表面的新方法,所述旋转模具可以在正确位置形成优异的抗压缩、弯曲和翘曲性、更高的能量吸收和合适的强度,所述方法通过:沿着(_t)+穿过挤压方向来改变厚度、制造增强图案(2、3)、改变型材厚度(t、_t)并且在某些情况下改变角度(10、11)和图案(2、3),所述角度和图案相对于所使用的材料的量增加了型材段/表面抵御压缩、弯曲和翘曲的抗性,并且产生可以在强度/重量、刚度/重量比、机械能吸收/重量单位、变形和固有频