型材自弯曲成形挤压模具.pdf

篷璐****爱吗

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

型材自弯曲成形挤压模具.pdf

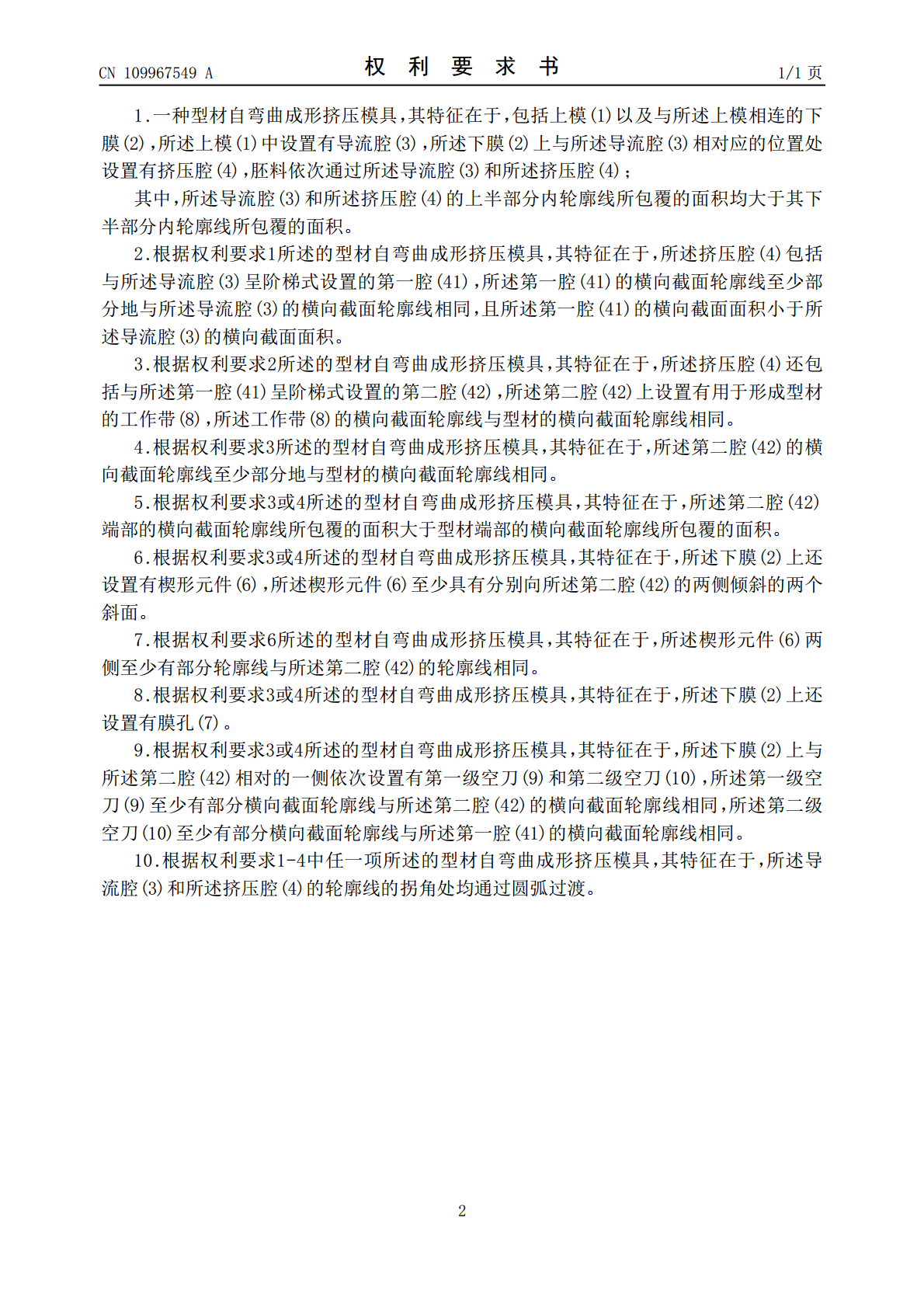

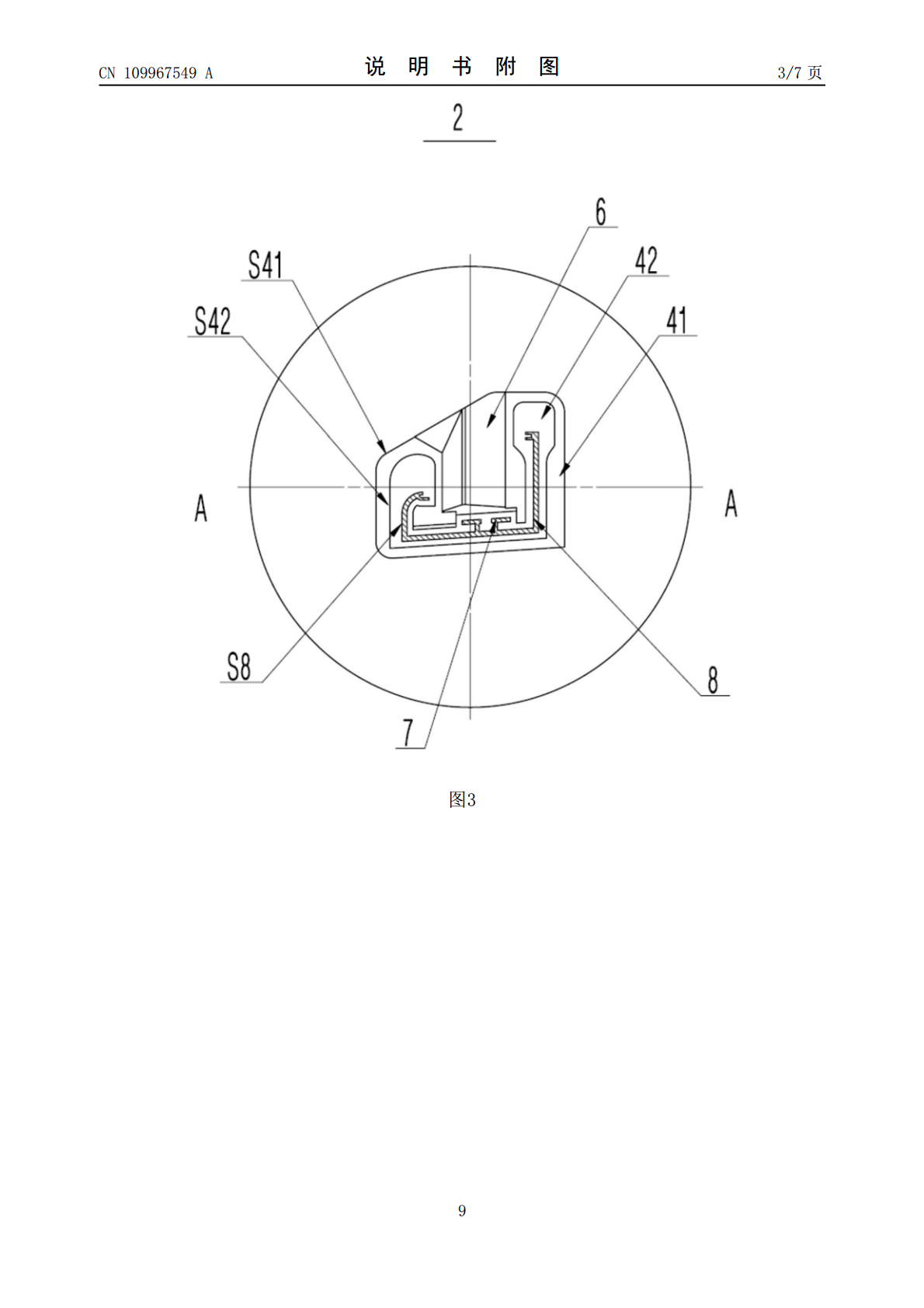

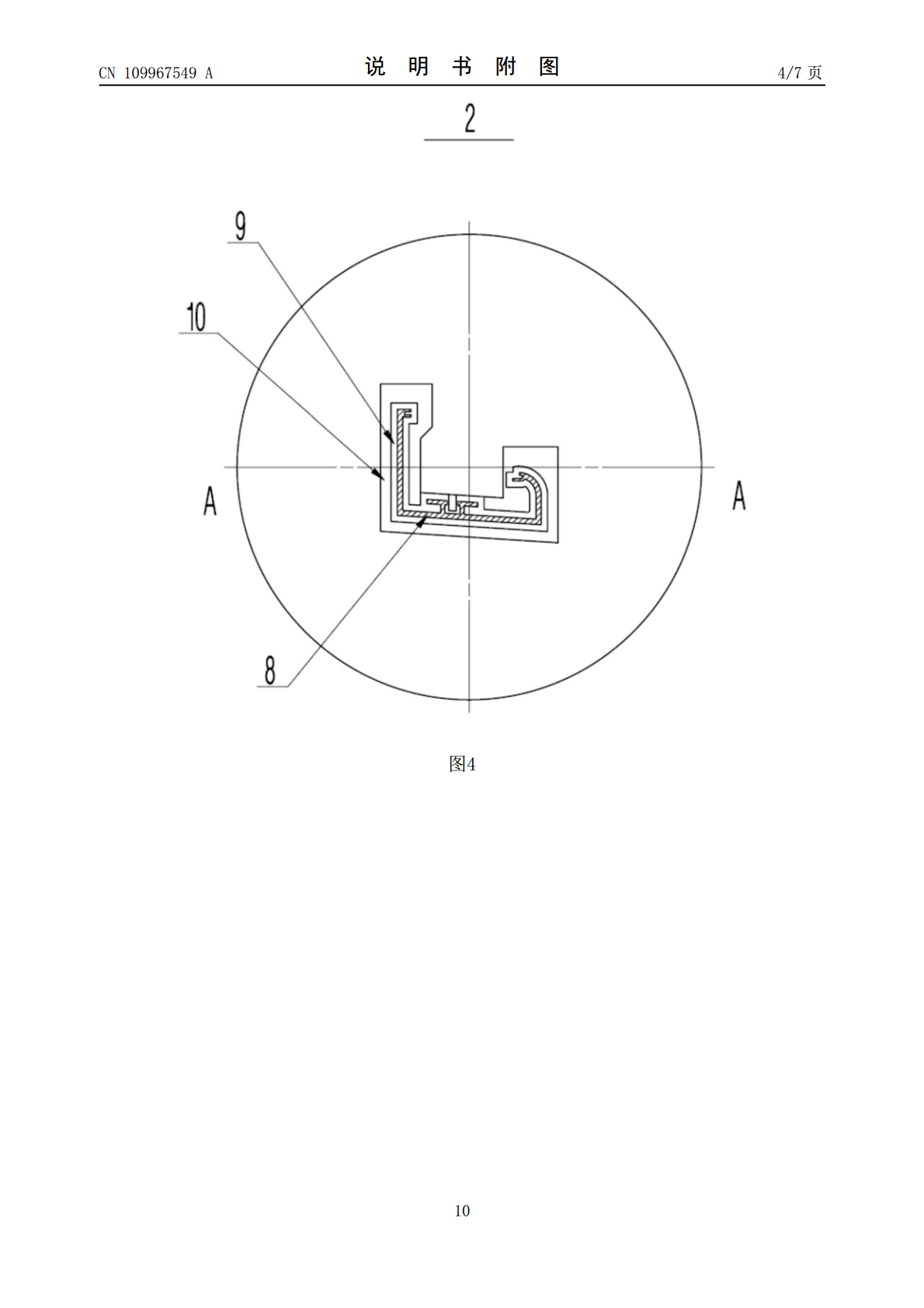

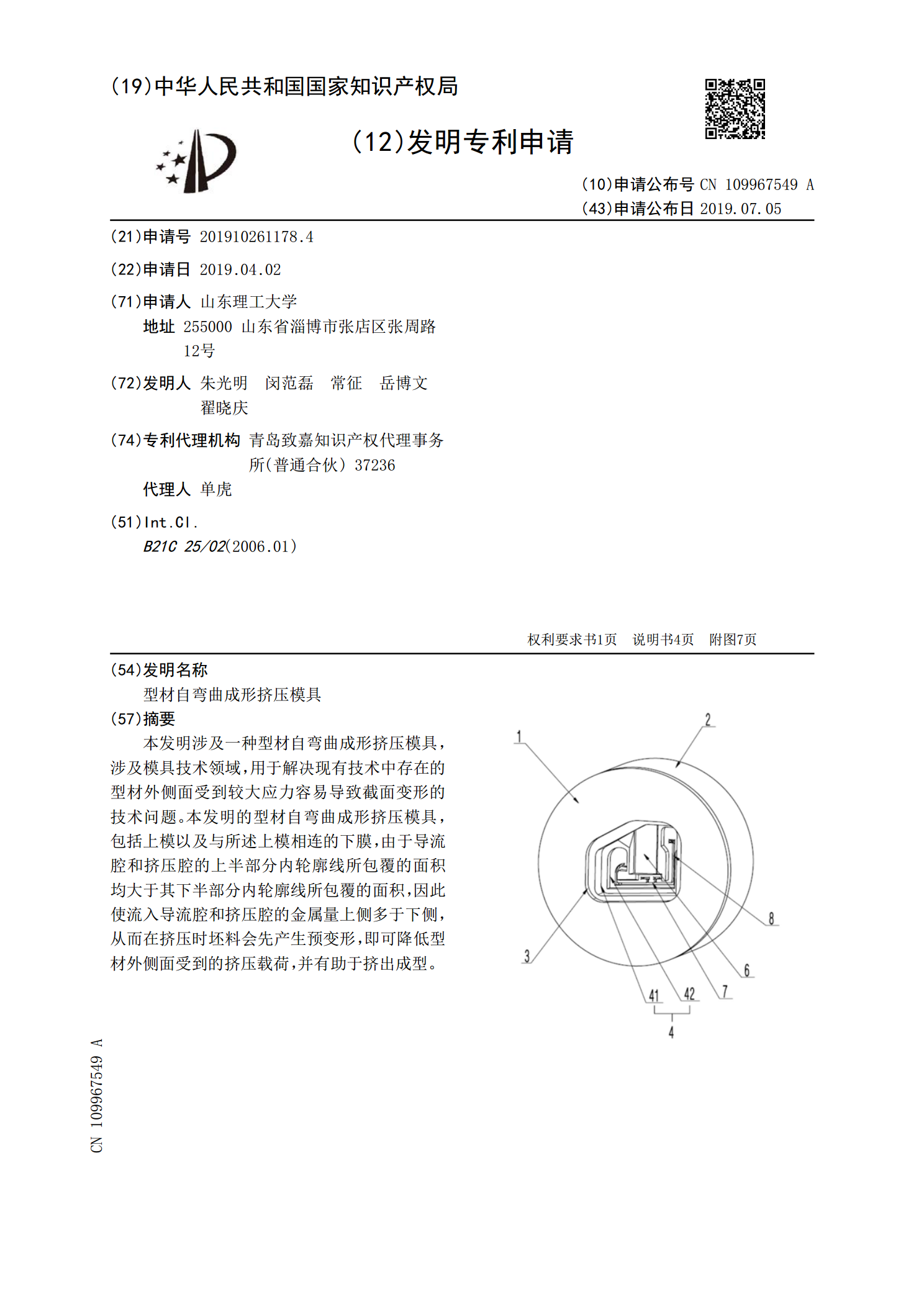

本发明涉及一种型材自弯曲成形挤压模具,涉及模具技术领域,用于解决现有技术中存在的型材外侧面受到较大应力容易导致截面变形的技术问题。本发明的型材自弯曲成形挤压模具,包括上模以及与所述上模相连的下膜,由于导流腔和挤压腔的上半部分内轮廓线所包覆的面积均大于其下半部分内轮廓线所包覆的面积,因此使流入导流腔和挤压腔的金属量上侧多于下侧,从而在挤压时坯料会先产生预变形,即可降低型材外侧面受到的挤压载荷,并有助于挤出成型。

型材多孔自弯曲挤压模具.pdf

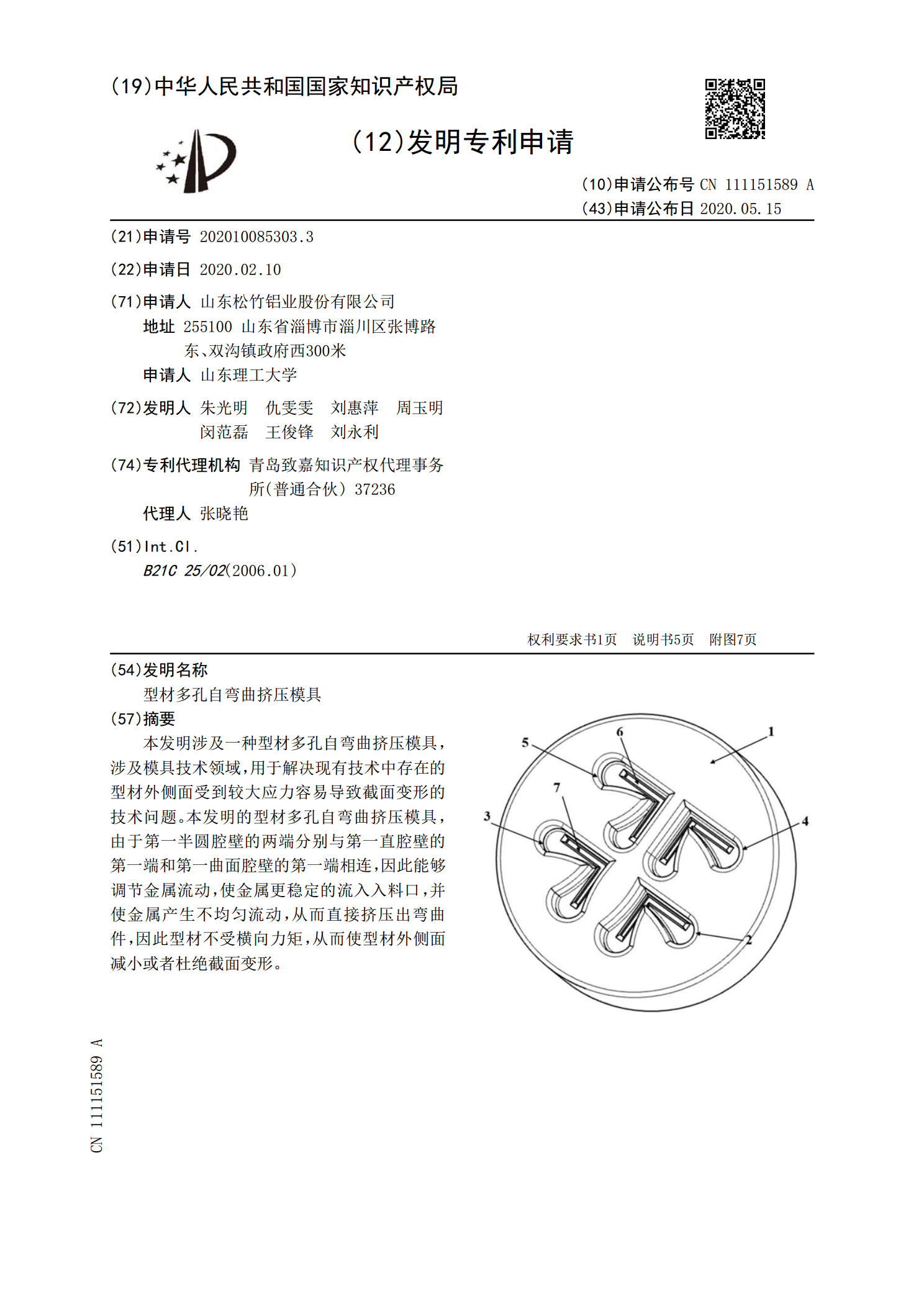

本发明涉及一种型材多孔自弯曲挤压模具,涉及模具技术领域,用于解决现有技术中存在的型材外侧面受到较大应力容易导致截面变形的技术问题。本发明的型材多孔自弯曲挤压模具,由于第一半圆腔壁的两端分别与第一直腔壁的第一端和第一曲面腔壁的第一端相连,因此能够调节金属流动,使金属更稳定的流入入料口,并使金属产生不均匀流动,从而直接挤压出弯曲件,因此型材不受横向力矩,从而使型材外侧面减小或者杜绝截面变形。

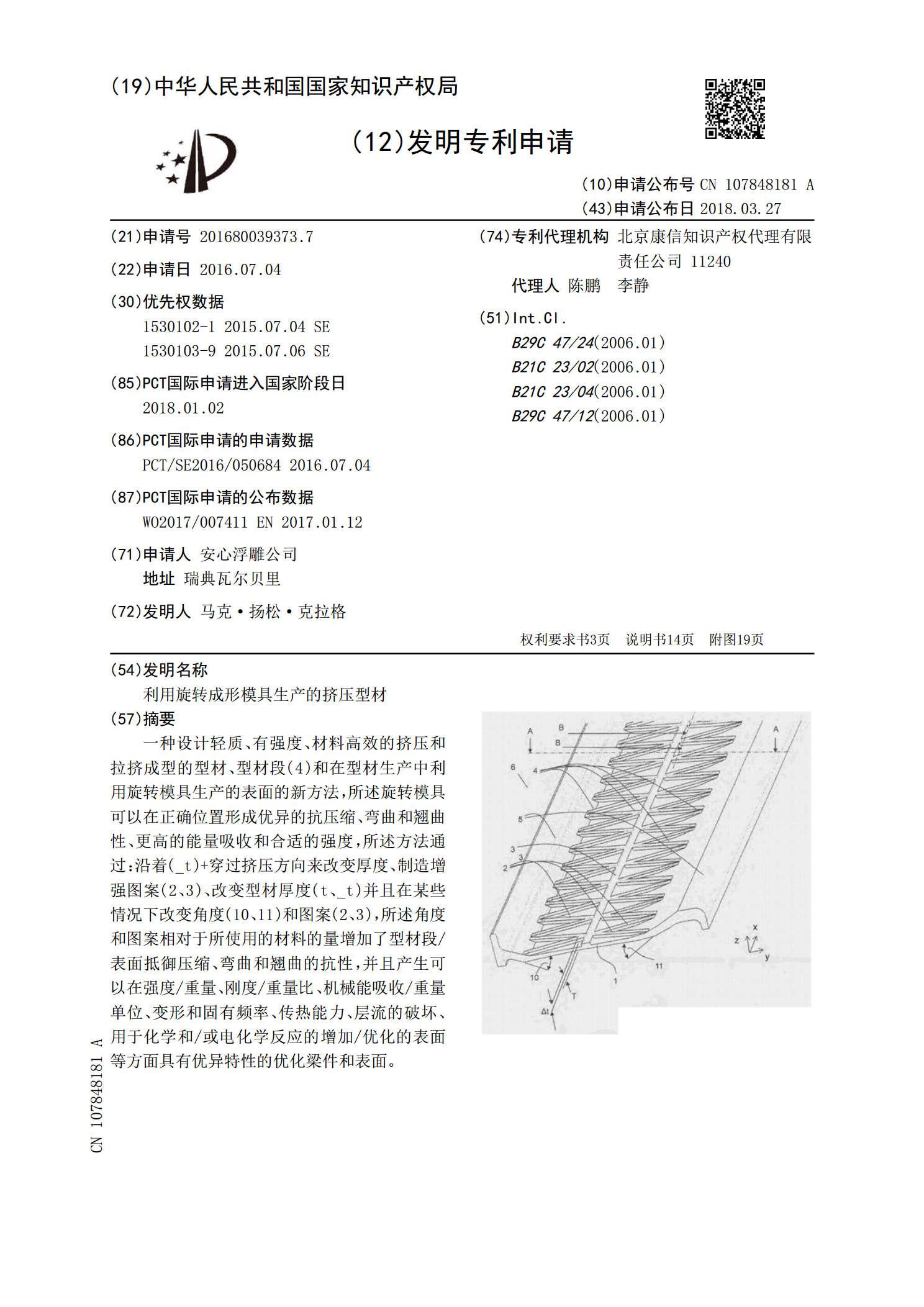

利用旋转成形模具生产的挤压型材.pdf

一种设计轻质、有强度、材料高效的挤压和拉挤成型的型材、型材段(4)和在型材生产中利用旋转模具生产的表面的新方法,所述旋转模具可以在正确位置形成优异的抗压缩、弯曲和翘曲性、更高的能量吸收和合适的强度,所述方法通过:沿着(_t)+穿过挤压方向来改变厚度、制造增强图案(2、3)、改变型材厚度(t、_t)并且在某些情况下改变角度(10、11)和图案(2、3),所述角度和图案相对于所使用的材料的量增加了型材段/表面抵御压缩、弯曲和翘曲的抗性,并且产生可以在强度/重量、刚度/重量比、机械能吸收/重量单位、变形和固有频

挤压-弯曲一体化成型装置及对型材弯曲成形性能的影响.docx

挤压-弯曲一体化成型装置及对型材弯曲成形性能的影响摘要:近年来,挤压-弯曲一体化成型技术日益受到关注。该技术结合了挤压成型和弯曲成型两种加工方法的优势,提高了型材的加工效率和精度,降低了成型难度和成本。本文基于挤压-弯曲一体化成型装置的开发,研究了该技术对型材弯曲成形性能的影响。通过实验分析和数值模拟,探究了不同参数(如轧制温度、挤压速率、弯曲角度等)对型材弯曲成形过程中的应力分布、变形性能和力学性能的影响及优化方法。关键词:挤压-弯曲一体化成型;型材;弯曲成形性能;应力分布;变形性能;力学性能1.引言挤

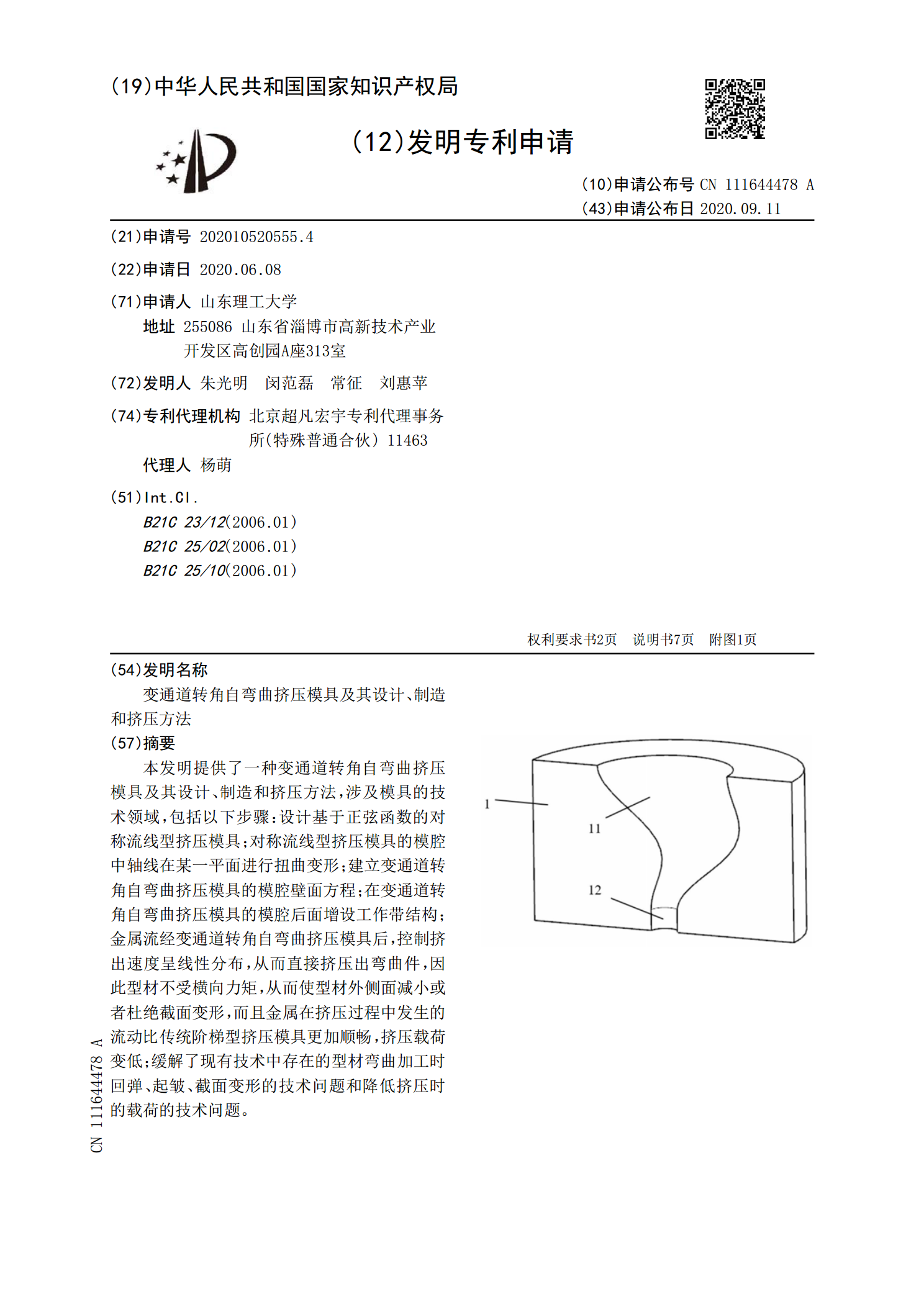

变通道转角自弯曲挤压模具及其设计、制造和挤压方法.pdf

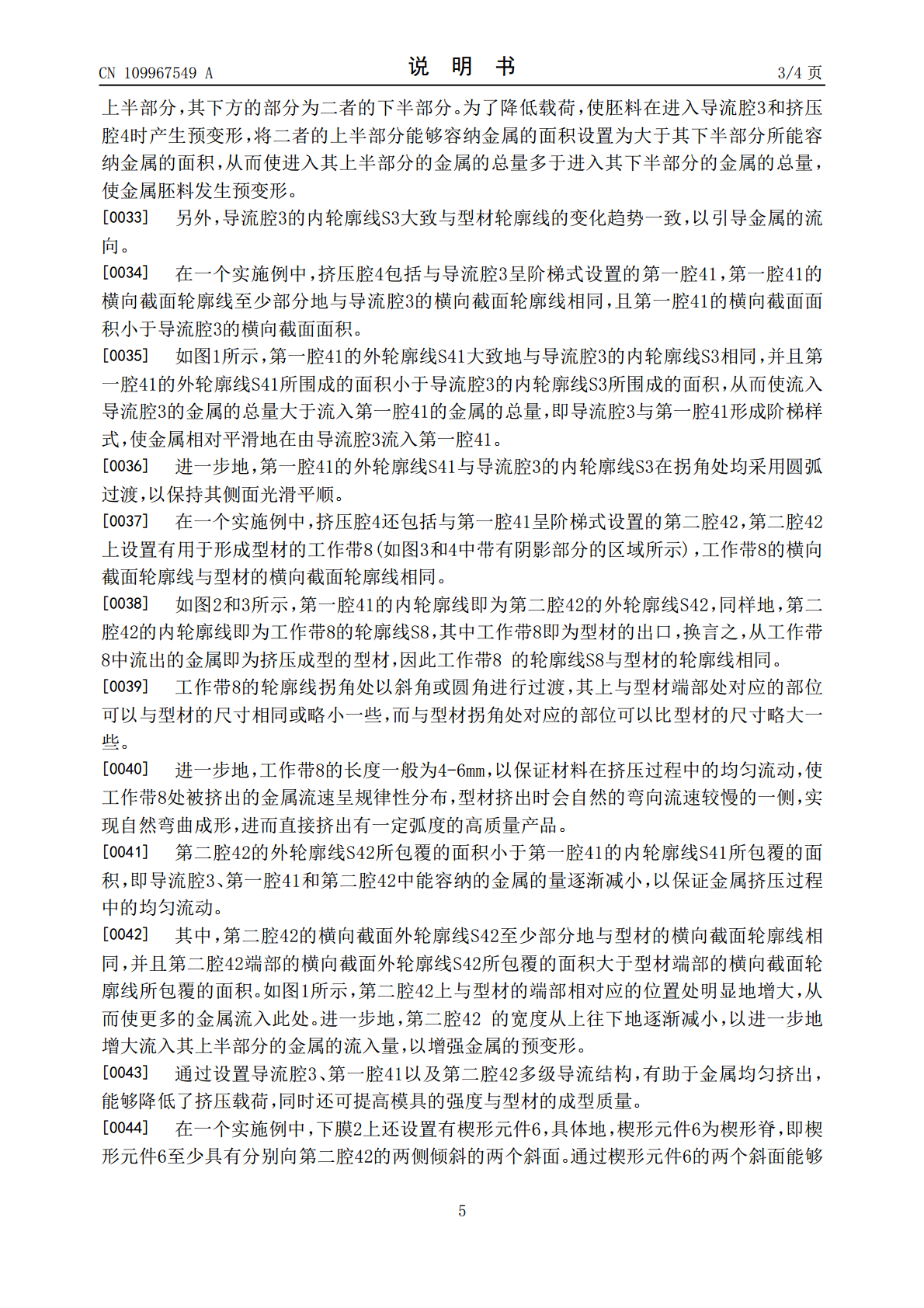

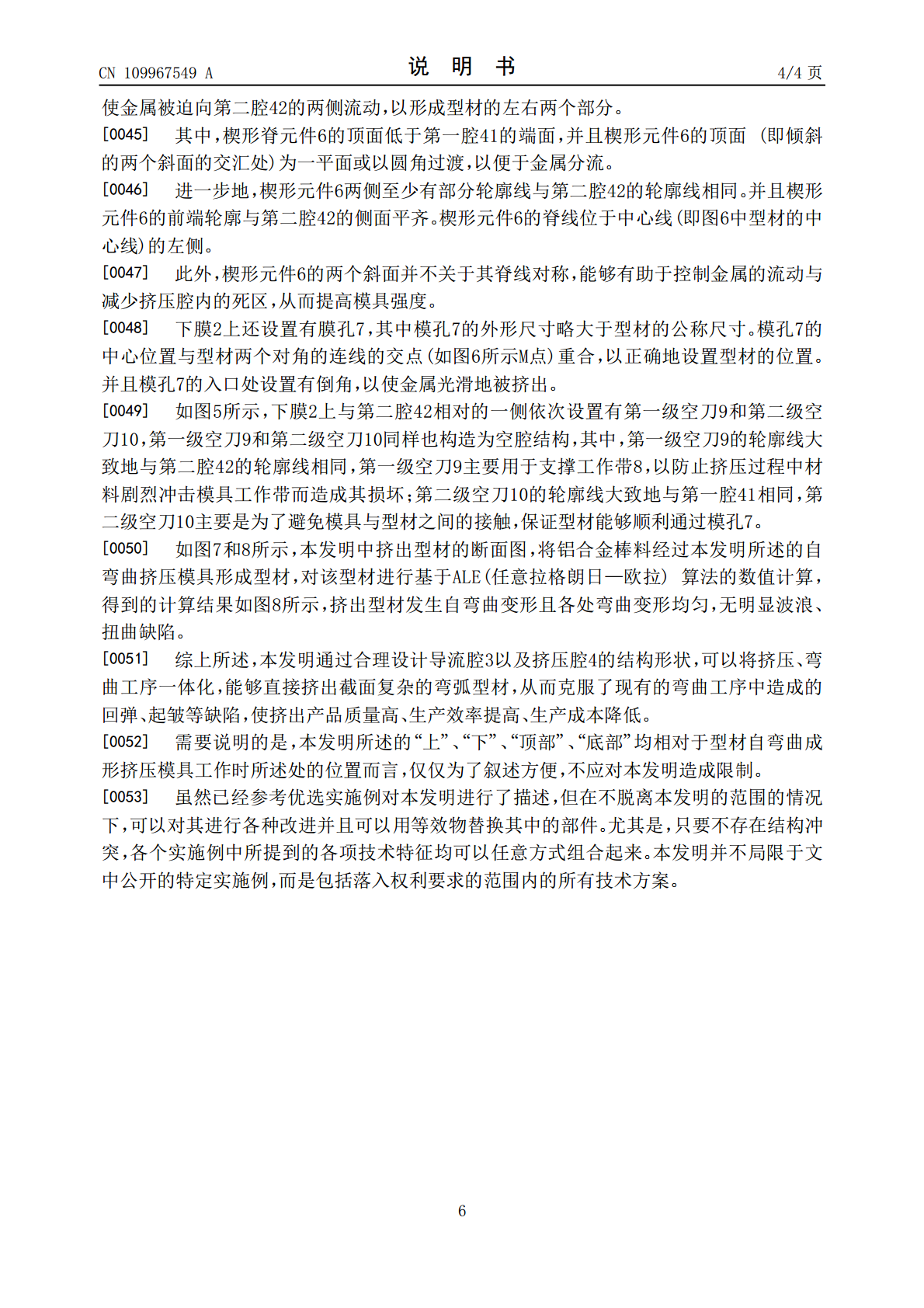

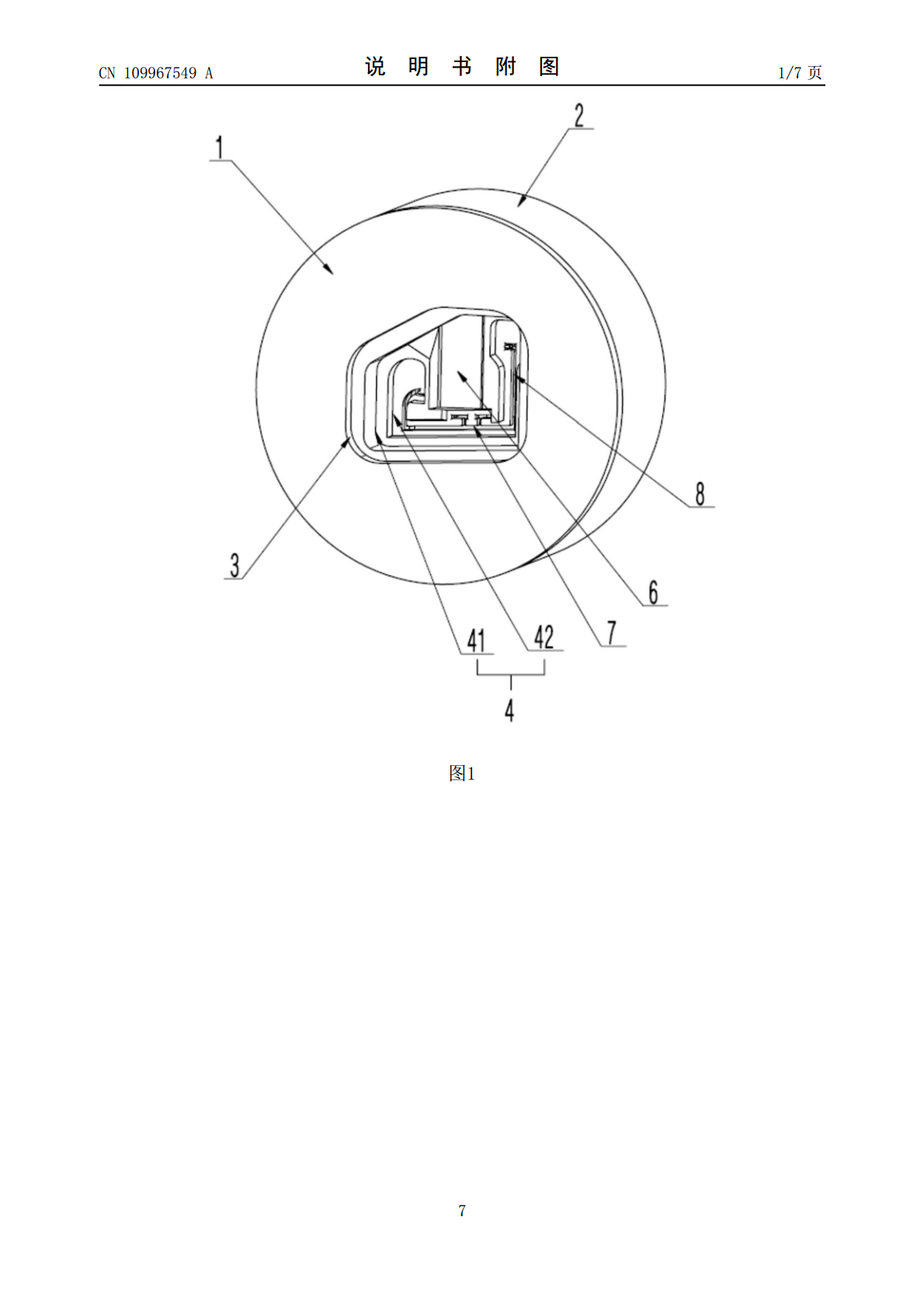

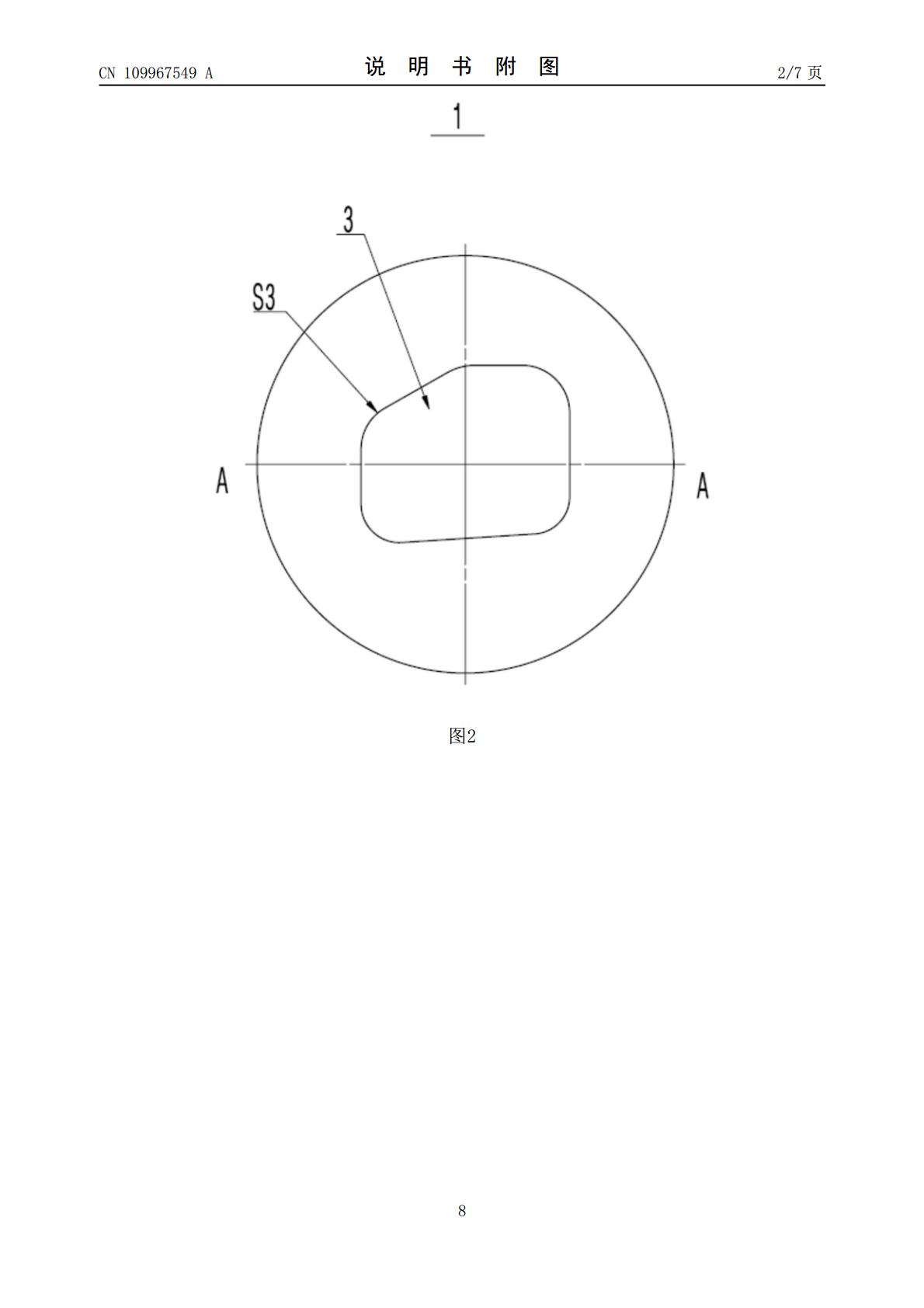

本发明提供了一种变通道转角自弯曲挤压模具及其设计、制造和挤压方法,涉及模具的技术领域,包括以下步骤:设计基于正弦函数的对称流线型挤压模具;对称流线型挤压模具的模腔中轴线在某一平面进行扭曲变形;建立变通道转角自弯曲挤压模具的模腔壁面方程;在变通道转角自弯曲挤压模具的模腔后面增设工作带结构;金属流经变通道转角自弯曲挤压模具后,控制挤出速度呈线性分布,从而直接挤压出弯曲件,因此型材不受横向力矩,从而使型材外侧面减小或者杜绝截面变形,而且金属在挤压过程中发生的流动比传统阶梯型挤压模具更加顺畅,挤压载荷变低;缓解了