马氏体气阀钢纵裂形成原因及连铸工艺优化.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

马氏体气阀钢纵裂形成原因及连铸工艺优化.docx

马氏体气阀钢纵裂形成原因及连铸工艺优化标题:马氏体气阀钢纵裂形成原因及连铸工艺优化摘要:马氏体气阀钢是一种应用广泛的高强度钢材,但其容易产生纵裂缺陷,严重影响了钢材的质量和成本。本论文通过分析纵裂的形成原因,结合连铸工艺优化策略,旨在提供一种有效控制纵裂缺陷的方法。目录:1.引言2.马氏体气阀钢的特性3.马氏体气阀钢纵裂形成原因3.1钢水成分不均匀性3.2结晶器温度控制不当3.3过快的结晶器运行速度3.4结晶器结垢及堵塞4.连铸工艺优化4.1钢水成分调控4.2结晶器温度控制4.3结晶器运行速度控制4.4结

高碳钢82B纵裂形成原因及连铸工艺优化.pptx

汇报人:目录PARTONEPARTTWO化学成分影响冷却速率与温度梯度应力状态与组织结构铸机设计及操作参数PARTTHREE钢水过热度结晶器振动参数二次冷却制度保护渣性能PARTFOUR降低钢水过热度优化结晶器振动参数完善二次冷却制度选用合适的保护渣PARTFIVE实验方案设计实验结果分析优化前后效果对比经济效益评估THANKYOU

舞钢连铸坯表面纵裂产生原因初探.docx

舞钢连铸坯表面纵裂产生原因初探引言舞钢连铸坯表面纵裂是冶金加工过程中一个非常常见的问题,其出现会给生产过程带来困难和损失。因此,探究舞钢连铸坯表面纵裂产生的原因,对于显著提高连铸过程的质量和效率具有重要意义。本文将结合近年来的研究成果,初步分析舞钢连铸坯表面纵裂的产生原因。一.连铸温度分布不均连铸温度分布对于铸坯表面纵裂的形成有很大的影响。如果连铸温度不均匀,那么铸坯表面任何一个部位的冷却速率都将不同,同时也会导致表面热应力的差异。在这种情况下,铸坯表面的热应力就会产生梯度,从而导致表面纵裂。二.过度拉伸

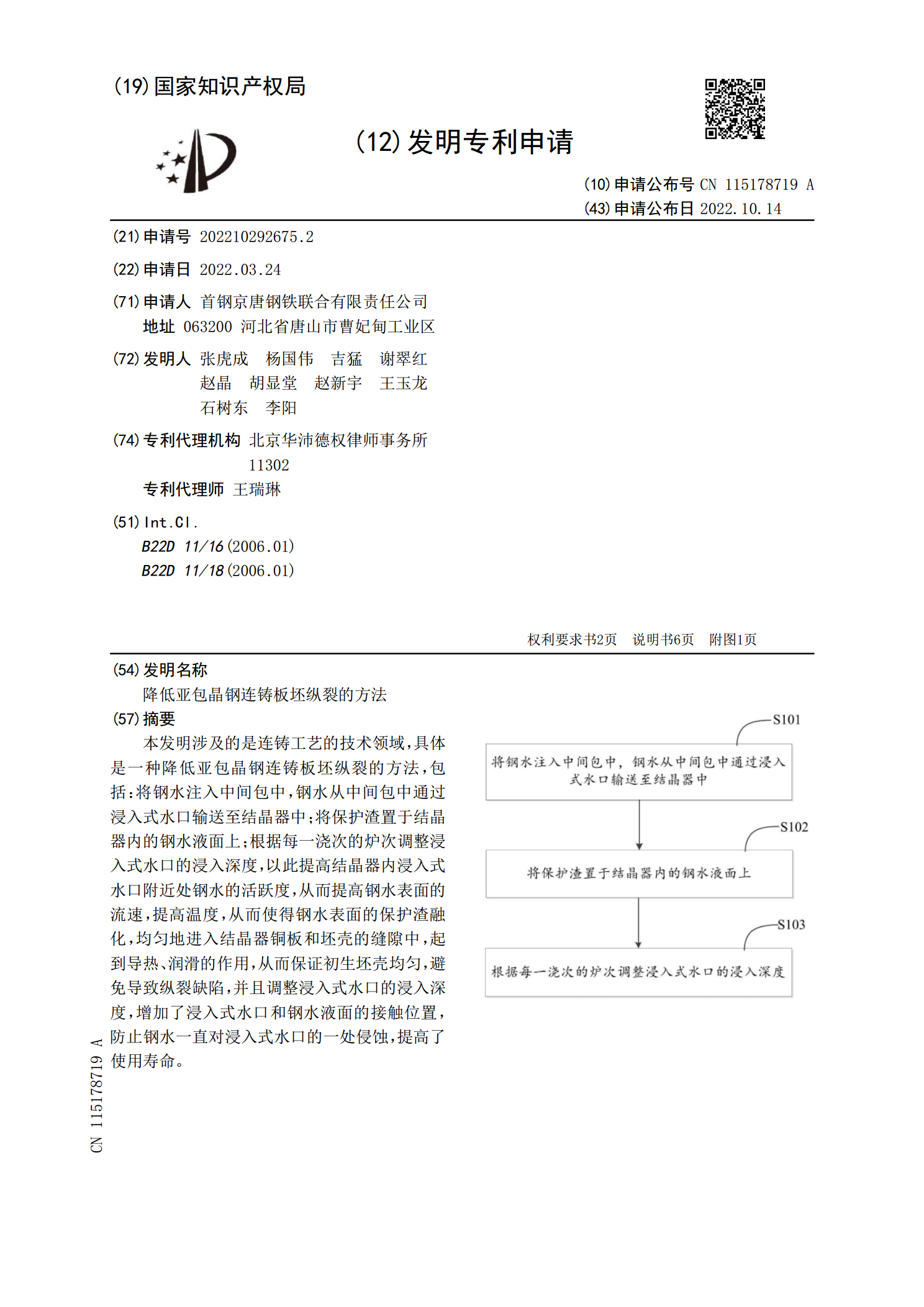

降低亚包晶钢连铸板坯纵裂的方法.pdf

本发明涉及的是连铸工艺的技术领域,具体是一种降低亚包晶钢连铸板坯纵裂的方法,包括:将钢水注入中间包中,钢水从中间包中通过浸入式水口输送至结晶器中;将保护渣置于结晶器内的钢水液面上;根据每一浇次的炉次调整浸入式水口的浸入深度,以此提高结晶器内浸入式水口附近处钢水的活跃度,从而提高钢水表面的流速,提高温度,从而使得钢水表面的保护渣融化,均匀地进入结晶器铜板和坯壳的缝隙中,起到导热、润滑的作用,从而保证初生坯壳均匀,避免导致纵裂缺陷,并且调整浸入式水口的浸入深度,增加了浸入式水口和钢水液面的接触位置,防止钢水一

矩形连铸坯角部纵裂原因分析及控制.docx

矩形连铸坯角部纵裂原因分析及控制矩形连铸坯角部纵裂是矩形连铸过程中出现的一种常见缺陷,对连铸坯的质量和生产效率都会产生不良影响。本文将从原因分析和控制方法两个方面进行论述,以期对相关工作者提供参考和指导。矩形连铸坯角部纵裂的原因分析主要从以下几个方面展开:1.冷却条件不均匀:连铸坯的冷却是通过冷却水和气体进行的,如果冷却条件不均匀,会导致铸坯的角部冷却速度较慢,从而使得角部形成应力集中,易发生纵裂。2.连铸坯结构不均匀:连铸坯的结构不均匀是导致角部纵裂的另一个重要原因。连铸坯的结构不均匀主要表现为组织的偏