基于增材制造涡轮叶片的熔模铸造工艺研究.docx

骑着****猪猪

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于增材制造涡轮叶片的熔模铸造工艺研究.docx

基于增材制造涡轮叶片的熔模铸造工艺研究随着科技的不断发展,制造业也在不断地进行创新和发展,其中增材制造技术在制造业中的应用越来越广泛。涡轮叶片作为航空发动机和其他涡轮机械的关键部件,其性能和质量对整个机械的安全稳定运行起着至关重要的作用。而基于增材制造的熔模铸造工艺正是近年来涡轮叶片制造领域的一个热门研究方向。下面,本文将探讨基于增材制造涡轮叶片的熔模铸造工艺研究的相关问题。一、熔模铸造工艺的原理及优缺点熔模铸造是将液态金属注入铸型中的一种铸造方式。在这个工艺中,首先需要制作出铸型,然后将液态金属注入铸型

基于增材制造的叶轮熔模铸造的工艺研究.docx

基于增材制造的叶轮熔模铸造的工艺研究摘要:随着科技的进步和制造技术的发展,增材制造技术(AdditiveManufacturing)在现代制造业中得到了广泛应用。本文针对叶轮熔模铸造工艺进行了研究,介绍了增材制造技术在此工艺中的应用,并探讨了其优点和挑战。研究结果表明,增材制造技术在叶轮熔模铸造方面具有明显的优势,可以提高生产效率、降低生产成本,同时满足高品质、复杂结构的叶轮生产要求。关键词:增材制造,叶轮熔模铸造,生产效率,生产成本,复杂结构。正文:一、前言叶轮是一种广泛应用于航空、航天、水利、能源等行

熔模铸造某燃机涡轮叶片工艺研究.docx

熔模铸造某燃机涡轮叶片工艺研究熔模铸造是一种常用的制造复杂形状零件的工艺方法,特别适用于涡轮叶片的生产。在燃机领域,涡轮叶片是至关重要的部件之一,其质量和性能对燃机的整体性能有着重要影响。因此,研究熔模铸造某燃机涡轮叶片工艺具有重要的理论和实际意义。1.引言燃机涡轮叶片是承受高温和高压气流冲击的部件,要求具有良好的机械性能和耐热性能。传统的制造方法,如锻造和铸造都难以满足复杂形状叶片的生产需求。因此,熔模铸造作为一种先进的制造技术,逐渐应用于燃机叶片的制造。2.熔模铸造工艺的原理熔模铸造是利用可熔模材料制

通过增材制造方法将从属结构件直接形成到涡轮叶片上和在其壁上具有以增材方式制造的减振器的涡轮叶片.pdf

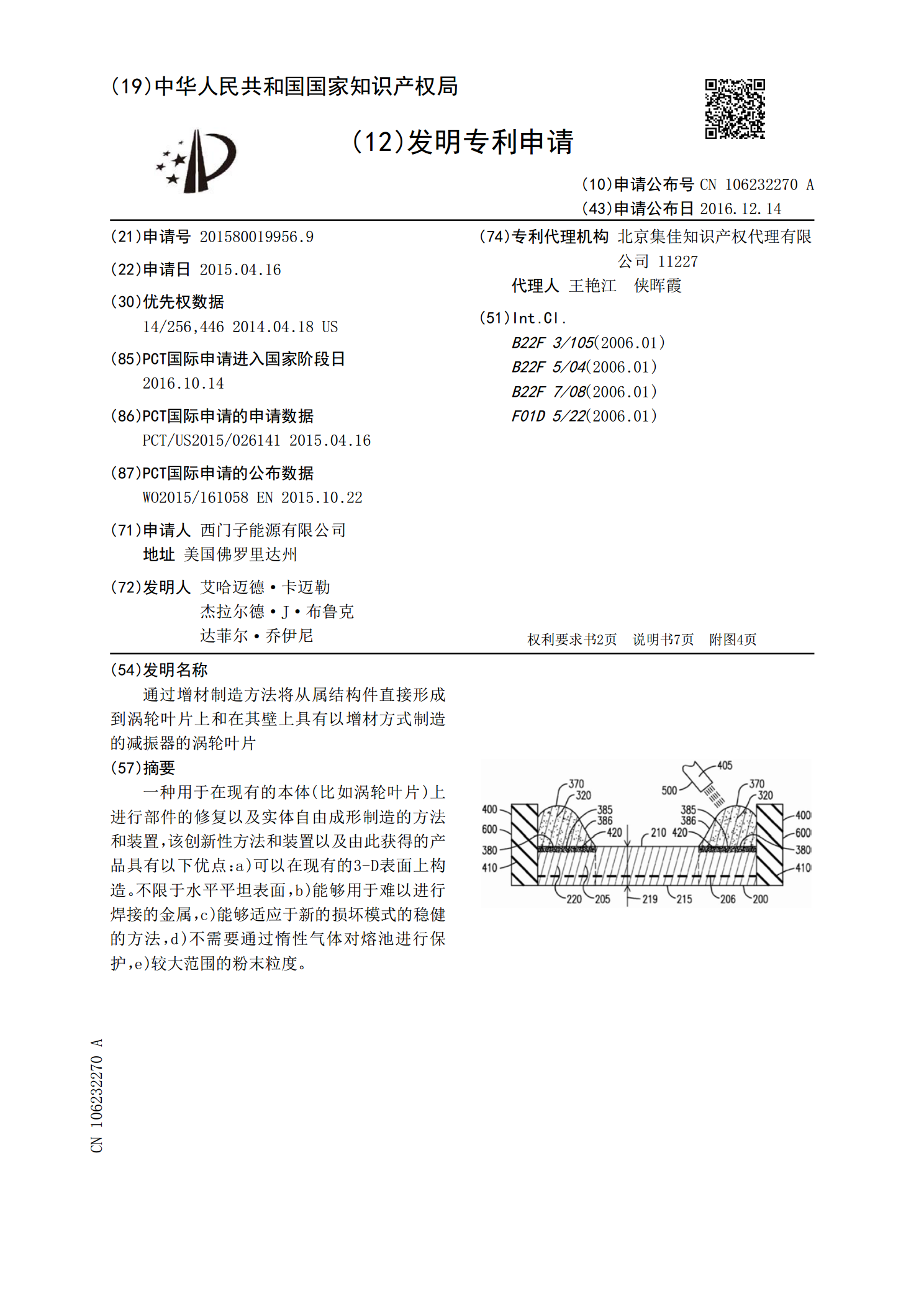

一种用于在现有的本体(比如涡轮叶片)上进行部件的修复以及实体自由成形制造的方法和装置,该创新性方法和装置以及由此获得的产品具有以下优点:a)可以在现有的3‑D表面上构造。不限于水平平坦表面,b)能够用于难以进行焊接的金属,c)能够适应于新的损坏模式的稳健的方法,d)不需要通过惰性气体对熔池进行保护,e)较大范围的粉末粒度。

使用增材制造进行熔模铸造的方法.pdf

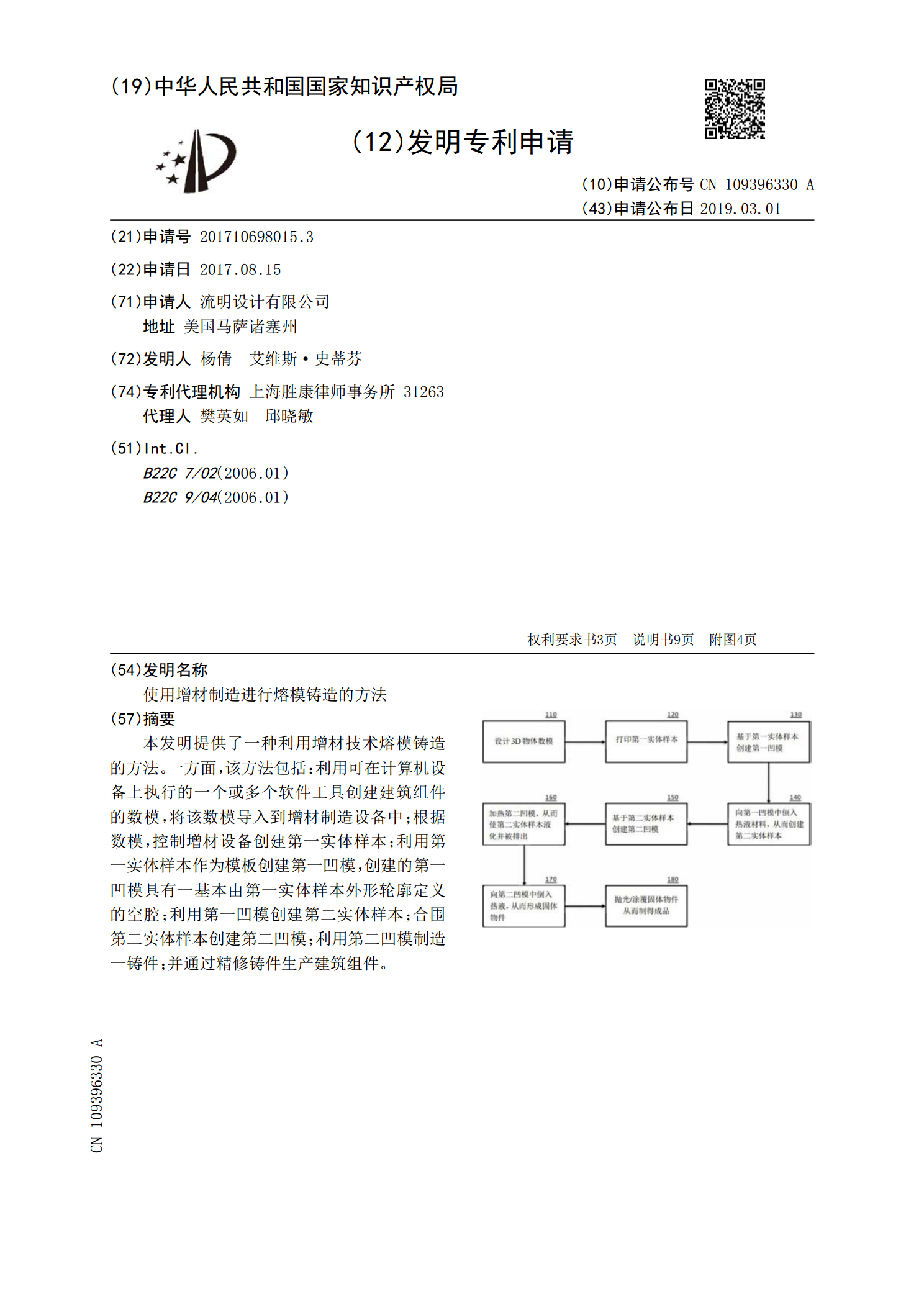

本发明提供了一种利用增材技术熔模铸造的方法。一方面,该方法包括:利用可在计算机设备上执行的一个或多个软件工具创建建筑组件的数模,将该数模导入到增材制造设备中;根据数模,控制增材设备创建第一实体样本;利用第一实体样本作为模板创建第一凹模,创建的第一凹模具有一基本由第一实体样本外形轮廓定义的空腔;利用第一凹模创建第二实体样本;合围第二实体样本创建第二凹模;利用第二凹模制造一铸件;并通过精修铸件生产建筑组件。