机械加工工艺基础钻削与镗削.pptx

骑着****猪猪

亲,该文档总共76页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

机械加工工艺基础钻削与镗削.pptx

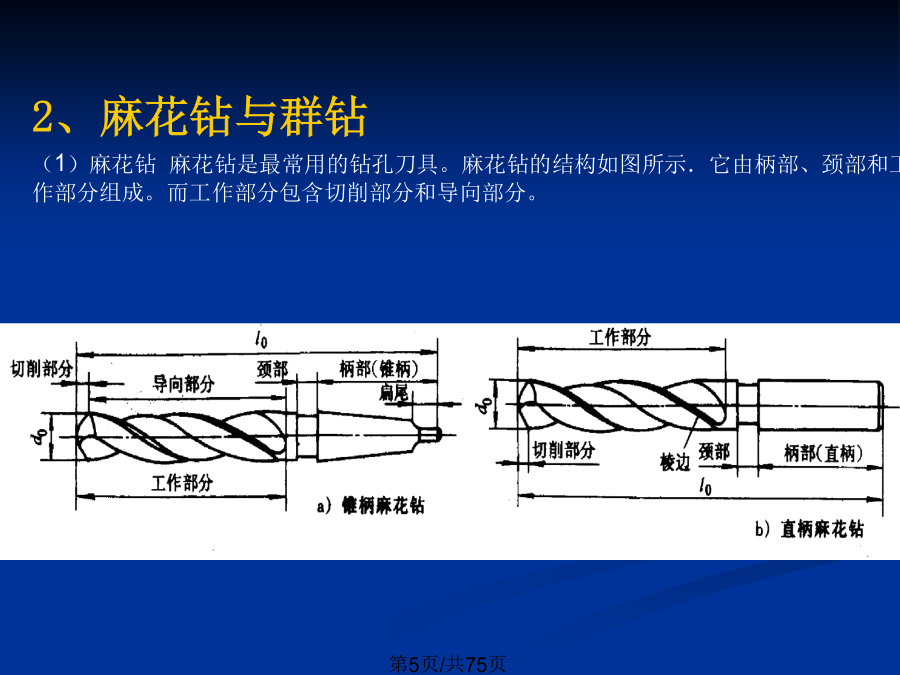

会计学1、钻床1.立式钻床2.摇臂钻床。图11.21麻花钻的组成3、钻孔用钻头在零件的实体部位加工叫钻孔。钻孔属粗加工,可达到的尺寸公差等级为IT13-IT11,表面粗糙度Ra值为25-12.5um。钻孔时,钻头工作部分大都处在已加工表面的包围中,受空间限制:(1)工件的装夹(2)钻孔的工艺特点和应用:④钻头的两个切削刃,刃磨得不完全对称,加上工件材料的不均匀性,钻孔时的径向力不可能完全抵销。改善排屑条件:钻钢料工件时,在钻头上修磨出分屑槽,将宽的切屑分成窄条,以利于排屑。当钻深孔(L/D>5-10)时,

钻削与镗削加工.ppt

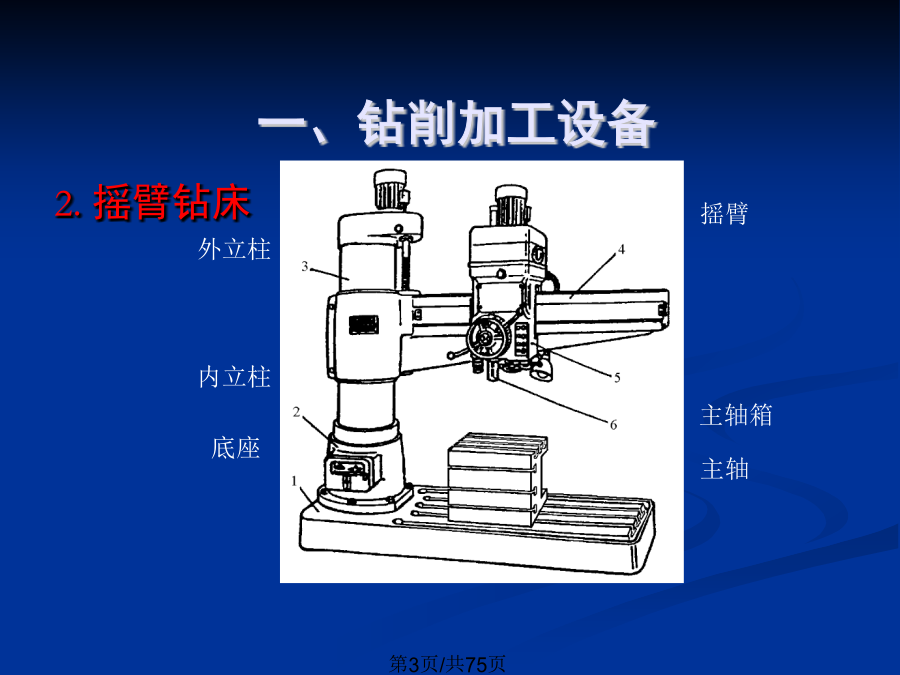

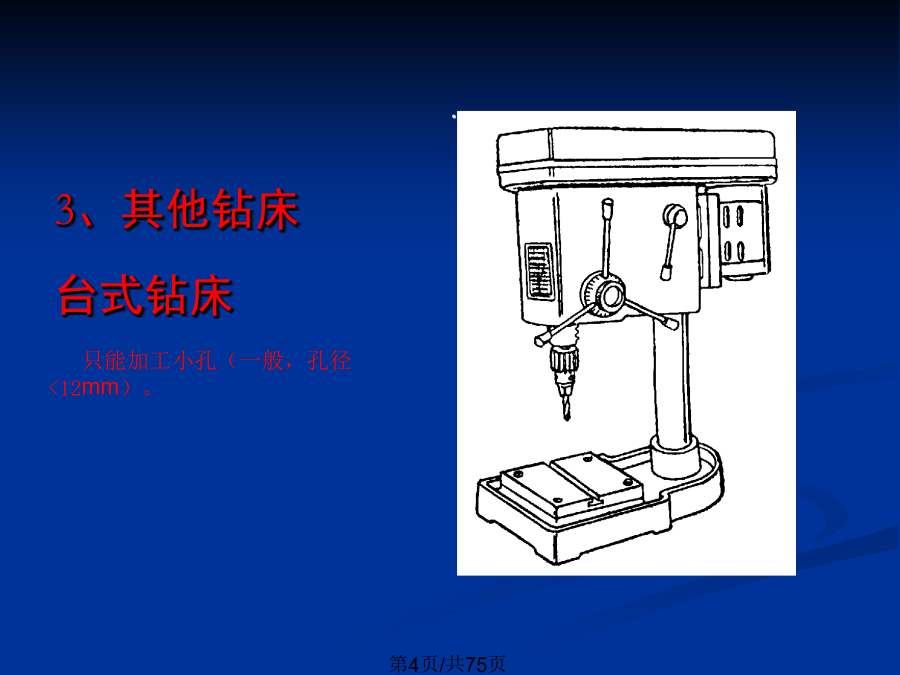

课题8钻削与镗削加工一、钻削加工(二)钻床钻床的主要类型有台式钻床、立式钻床、摇臂钻床以及专门化钻床等。1.立式钻床立式钻床又分为圆柱立式钻床、方柱立式钻床和可调多轴立式钻床三个系列。如图8-22.摇臂钻床在大型工件上钻孔,希望工件不动,钻床主轴能任意调整其位置。这就需用摇臂钻床。如图8-3(三)钻孔(2)麻花钻钻孔的方法找正和引导方式:单件小批:按划线位置钻孔。批量生产:采用专用钻床夹具利用钻套引导。钻深孔当孔的深度超过孔径三倍时,钻孔时要经常退出钻头及时排屑和冷却。在硬材料上钻孔钻孔速度不能过高,手动

机械制造业钻削铰削与镗削加工.pptx

第6章钻削、铰削与镗削加工(jiāgōng)§6-1钻头(zuàntóu)和钻削加工1、麻花钻的构造(gòuzào)2、麻花钻的主要(zhǔyào)几何参数二、钻削过程(guòchéng)特点及钻削用量三、其他(qítā)钻头四、扩孔(kuòkǒnɡ)钻§6-2铰刀(jiǎodāo)和铰削加工铰刀(jiǎodāo)的基本结构如图所示2、铰削过程(guòchéng)特点§6-3镗刀和镗削加工(jiāgōng)§6-4镗床(tángchuáng)和钻床§6-5钻削夹具(jiājù)和镗床夹具(jiājù)

机械制造工艺基础之钻削与镗削培训课件.pptx

钻削——用钻头或扩孔钻在工件上加工孔的方法。包括用钻头在实体材料上加工孔的钻孔和用扩孔钻扩大已钻出(或制出)孔的孔径的扩孔。一、钻床台式钻床立式钻床摇臂钻床2.钻床的主要工作内容二、钻床上常用的夹具和工具(2)过渡锥套(4)压板、T型螺栓、阶梯垫铁三、钻床上常用的刀具2、扩孔钻4、丝锥6、锥形锪钻1.麻花钻(1)麻花钻的结构柄部:夹持部分,切削时用来传递转矩。工作部分:主要组成部分,包括切削部分与导向部分,起切削和导向作用。颈部:刀柄与刀体间的过渡部分,在麻花钻制造的磨削过程中起退刀槽作用。(2)麻花钻的

钻削镗削及攻螺纹等加工数控编程.ppt

三坐标数控镗铣床与加工中心的共同特点是除具有普通铣床的工艺性能外,还具有加工形状复杂的二维以至三维复杂轮廓的能力。这些复杂轮廓零件的加工有的只需二轴联动(如二维曲线、二维轮廓和二维区域加工),有的则需三轴联动(如三维曲面加工),它们所对应的加工一般相应称为二轴(或2.5轴)加工与三轴加工。对于三坐标加工中心(无论是立式还是卧式),由于具有自动换刀功能,适于多工序加工,如箱体等需要铣、钻、铰及攻螺纹等多工序加工的零件。特别是在卧式加工中心上,加装数控分度转台后,可实现四面加工,而若主轴方向可换,则可实现五面