CH硅片加工倒角解析实用.pptx

骑着****猪猪

亲,该文档总共87页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

CH硅片加工倒角解析实用.pptx

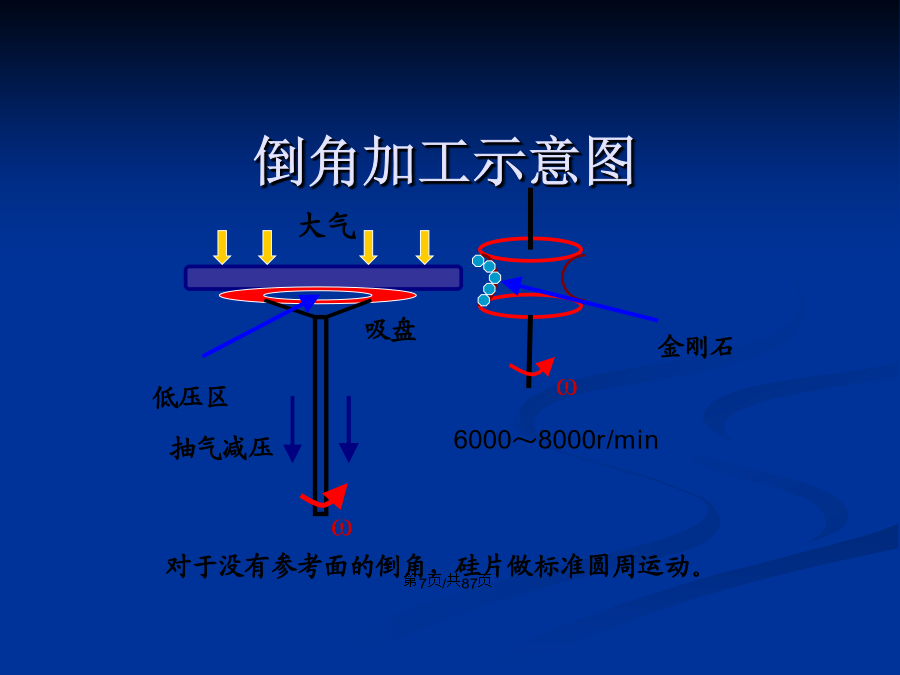

会计学切片过程的评估后续工艺第三章硅片的倒角、研磨和热处理工艺介绍1.倒角倒角有参考面的倒角倒角粗糙度的控制两种典型的倒角倒角的主要参数θ=11°倒角的流程影响倒角的因素倒角的故障解决中心定位问题2.硅片的研磨1)硅片研磨2)研磨基本知识(1)研磨中的机理:a.挤压切削过程。磨粒在一定压力下,对加工表面进行挤压、切削。b.化学反应。有些磨料可以先把工件表面氧化,再把氧化层进行磨削。这样可以减慢切削速度,提高最终加工精度。c.塑性变形。获得非晶的塑性层,最终去除。(2)研磨浆主要包括:a.磨料:粒度小,则磨

单晶硅片倒角加工方法.pdf

本发明公开了一种单晶硅片倒角加工方法,其特征在于,利用砂轮打磨硅片边缘,去除设定径向长度的硅片,使硅片边缘形成倒角;打磨次数为三次以上,三次以上打磨去除设定径向长度的硅片。本发明中的单晶硅片倒角加工方法,可以将硅片不良率降低一半,因划伤导致的硅片不良率从0.15%降低至0.087%。而且使用本发明中的方法加工的硅片用于生产外延片,外延片未产生滑移线,提高了外延片的合格率。

硅片边缘倒角方法.pdf

本发明公开了一种硅片边缘倒角方法,使用倒角砂轮磨削硅片边缘进行倒角,其特征在于,采用4圈倒角的方法,第1至第3圈倒角速度为27~35mm/12~18s;第4圈倒角速度为20-26mm/10~14s。本发明中的硅片边缘倒角方法,可提高硅片倒角质量。使用本发明中的硅片边缘倒角方法,倒角划伤比率降为0.0502%。倒角不良率降为0.063%。

计算倒角硅片的面积.doc

一、计算倒角硅片的面积Calculatetheareaofpseudo-squarewaferBADW边长Wmm对角Dmm倒圆角时面积cm2边长Amm对角Bmm倒直角时面积cm2二、计算正面栅线的遮光比例CalculateShading

硅片倒角工艺研究.docx

硅片倒角工艺研究一、引言硅片是现代半导体工业的重要材料,广泛应用于各种微电子元件和集成电路器件中。硅片的表面粗糙度和倒角质量直接影响到电子器件的性能,并影响着整个半导体工业的发展。因此,研究硅片倒角工艺具有重要的意义。本文对硅片倒角工艺研究进行了综述,介绍了硅片倒角工艺的原理、方法和影响因素等内容。二、硅片倒角工艺原理硅片倒角工艺是将硅片切割成需要的形状,并将其边缘倒成一个角度。倒角的作用是减小硅片边缘的半径,使得硅片容易吸附和包覆,同时增加硅片的抗机械破坏性和减小损伤。硅片倒角工艺的原理是通过机械切割和