凸轮磨削过程误差分析与误差补偿控制的中期报告.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

凸轮磨削过程误差分析与误差补偿控制的中期报告.docx

凸轮磨削过程误差分析与误差补偿控制的中期报告摘要:本文主要针对凸轮的磨削过程进行误差分析和误差补偿控制的研究。首先通过理论分析和实验验证,确定了凸轮磨削过程的误差来源,包括工件变形、机床刚度、磨削轮磨损等因素。然后基于误差来源的分析,提出了一种基于轮廓匹配的误差补偿控制方法,该方法能够有效地解决某些误差源引起的轮廓误差,并取得了较好的效果。关键词:凸轮磨削;误差分析;误差补偿控制;轮廓匹配;一、研究背景与意义凸轮作为一种常见的机械零件,广泛应用于各种机械设备中,其几何形状和表面质量直接影响到设备的性能和使

凸轮磨削过程误差分析与误差补偿控制.docx

凸轮磨削过程误差分析与误差补偿控制凸轮磨削过程误差分析与误差补偿控制摘要:通过对凸轮磨削过程中出现的误差进行分析,提出了误差补偿的控制方法,对提高凸轮加工的精度及效率有积极的意义。关键词:凸轮加工,误差分析,误差补偿控制一、引言凸轮是机床领域中的一种重要零件,其工作状态和运行的准确性直接影响整机的性能。凸轮的制造通常采用磨削工艺,而磨削过程中常常会出现精度偏差、加工效率低等问题,这给凸轮的质量以及工艺的稳定性带来了不小的挑战。因此,对凸轮加工过程中出现的误差进行分析与补偿,进一步提高凸轮的加工精度和效率,

基于随动磨削的共轭凸轮误差补偿装置.pdf

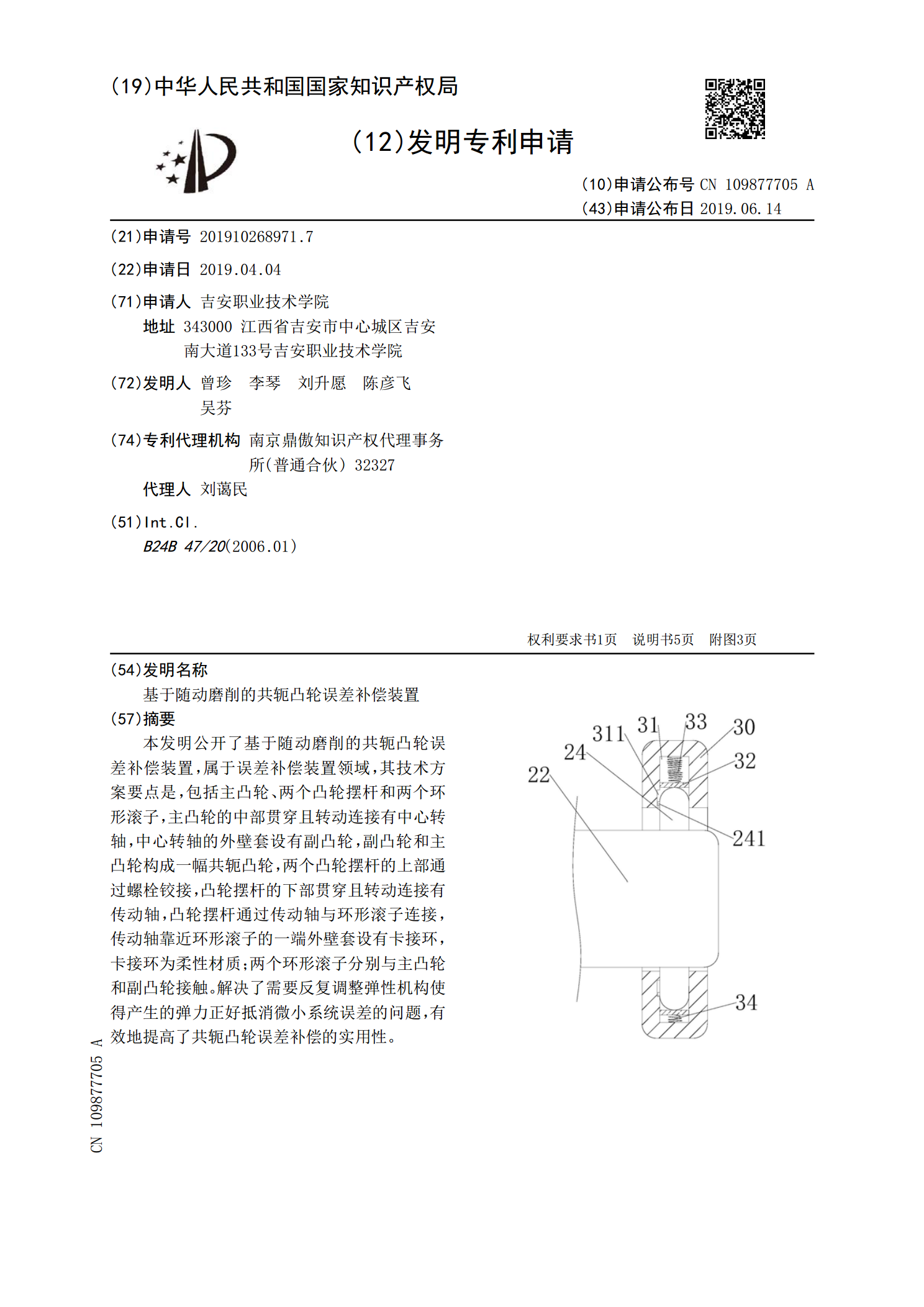

本发明公开了基于随动磨削的共轭凸轮误差补偿装置,属于误差补偿装置领域,其技术方案要点是,包括主凸轮、两个凸轮摆杆和两个环形滚子,主凸轮的中部贯穿且转动连接有中心转轴,中心转轴的外壁套设有副凸轮,副凸轮和主凸轮构成一幅共轭凸轮,两个凸轮摆杆的上部通过螺栓铰接,凸轮摆杆的下部贯穿且转动连接有传动轴,凸轮摆杆通过传动轴与环形滚子连接,传动轴靠近环形滚子的一端外壁套设有卡接环,卡接环为柔性材质;两个环形滚子分别与主凸轮和副凸轮接触。解决了需要反复调整弹性机构使得产生的弹力正好抵消微小系统误差的问题,有效地提高了共

凸轮轴数控磨削轮廓误差补偿方法.pdf

本发明公开了一种凸轮轴数控磨削轮廓误差补偿方法,a.通过多次试切加工,对加工后凸轮片轮廓线进行离线测量,获取实际轮廓线数据——升程;b.通过对比理论升程和实测升程数据大小,求解整个凸轮片一周的升程误差值,分析升程误差,预测误差;c.构建虚拟升程表并对虚拟升程进行二次光顺处理;d.采用经后处理的虚拟升程表取代原有升程表,进行相同工艺条件下,与该试切凸轮轴同型号的凸轮轴的数控加工。基于以上步骤,编程开发了凸轮轴数控磨削误差分析与补偿处理软件,实现了技术方法的智能化、自动化应用,加工出的凸轮片整个轮廓

基于Cycle to Cycle反馈控制的数控凸轮磨削轮廓误差补偿控制方法.pdf

本发明涉及一种针对具有重复运动特性的被控系统跟踪误差的CycletoCycle反馈控制补偿方法,具体涉及基于CycletoCycle反馈控制的数控凸轮磨削轮廓误差补偿控制方法。以解决数控凸轮磨削传统控制方法存在的仅利用当前磨削周期的信息而忽略之前磨削周期信息的问题,提高数控凸轮磨削的轮廓精度。CtC反馈控制是在逐次循环过程控制之间利用上一个周期的磨削信息即轮廓误差来指导本周期的磨削过程。通过系统动态与稳态特性分析,优化CtC反馈控制器参数,使得磨削轮廓误差控制在允许的范围之内,得到满意的磨削精度。