一种汽车轮毂铸造设备.pdf

光誉****君哥

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种汽车轮毂铸造设备.pdf

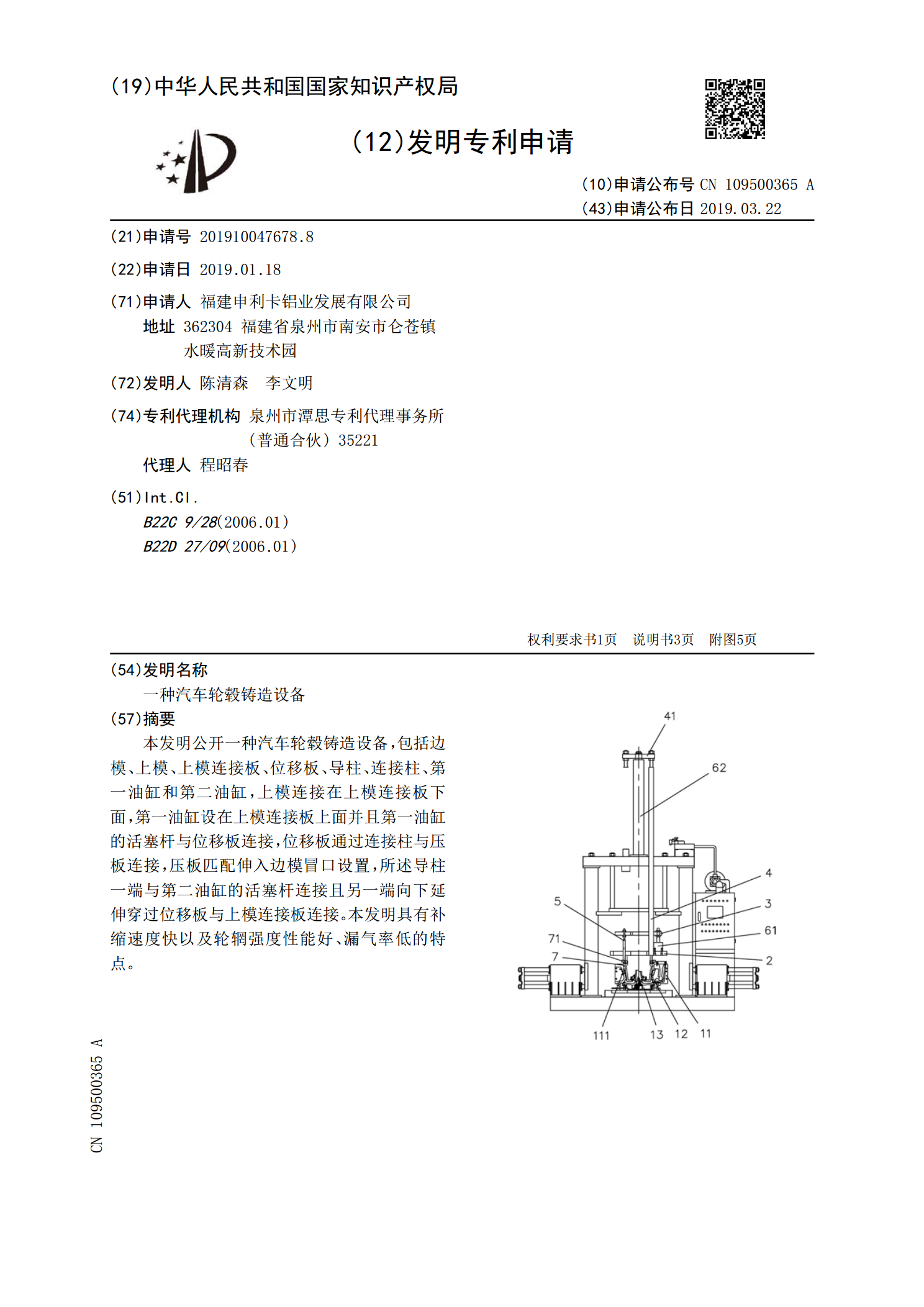

本发明公开一种汽车轮毂铸造设备,包括边模、上模、上模连接板、位移板、导柱、连接柱、第一油缸和第二油缸,上模连接在上模连接板下面,第一油缸设在上模连接板上面并且第一油缸的活塞杆与位移板连接,位移板通过连接柱与压板连接,压板匹配伸入边模冒口设置,所述导柱一端与第二油缸的活塞杆连接且另一端向下延伸穿过位移板与上模连接板连接。本发明具有补缩速度快以及轮辋强度性能好、漏气率低的特点。

一种汽车轮毂铸造设备.pdf

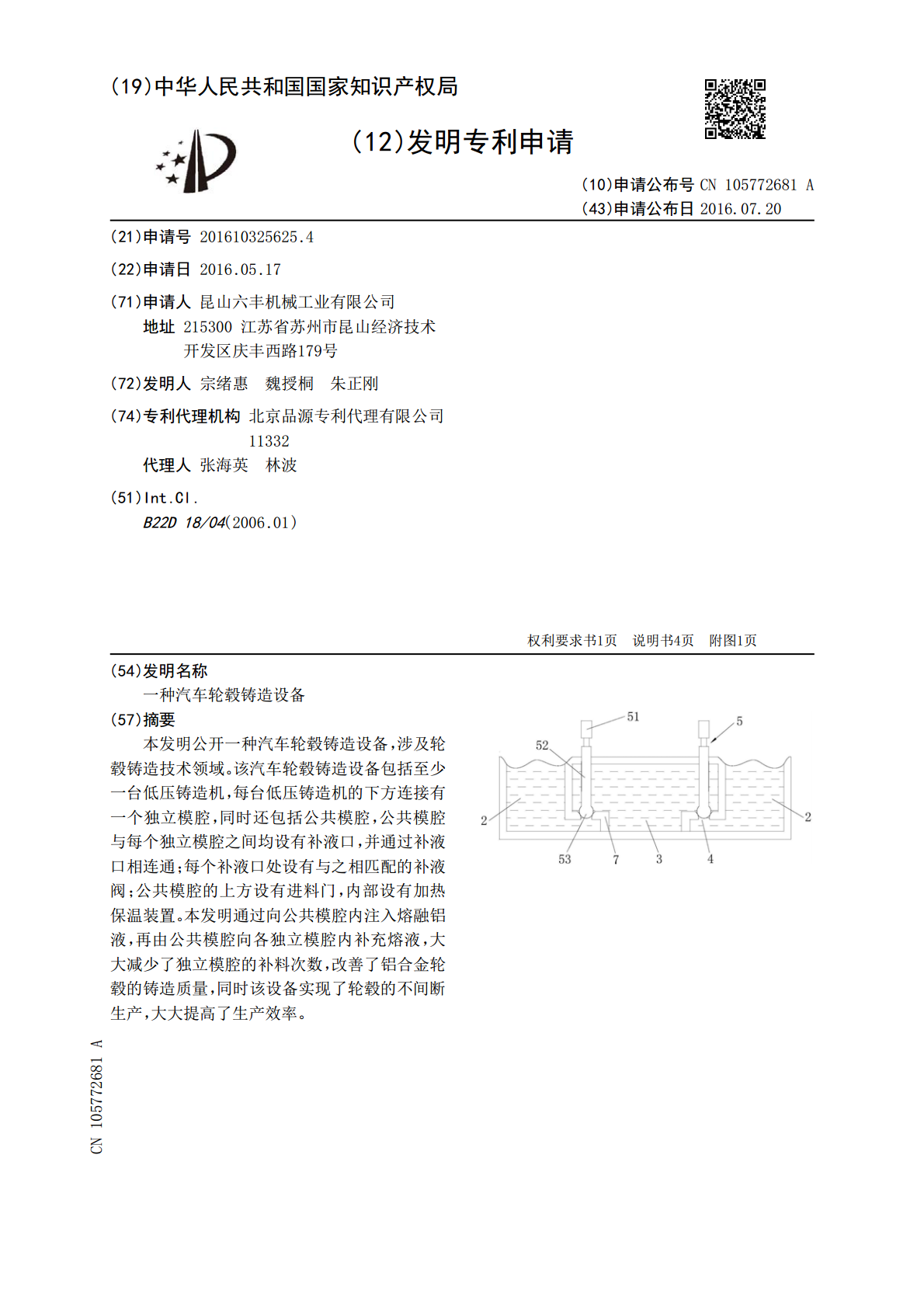

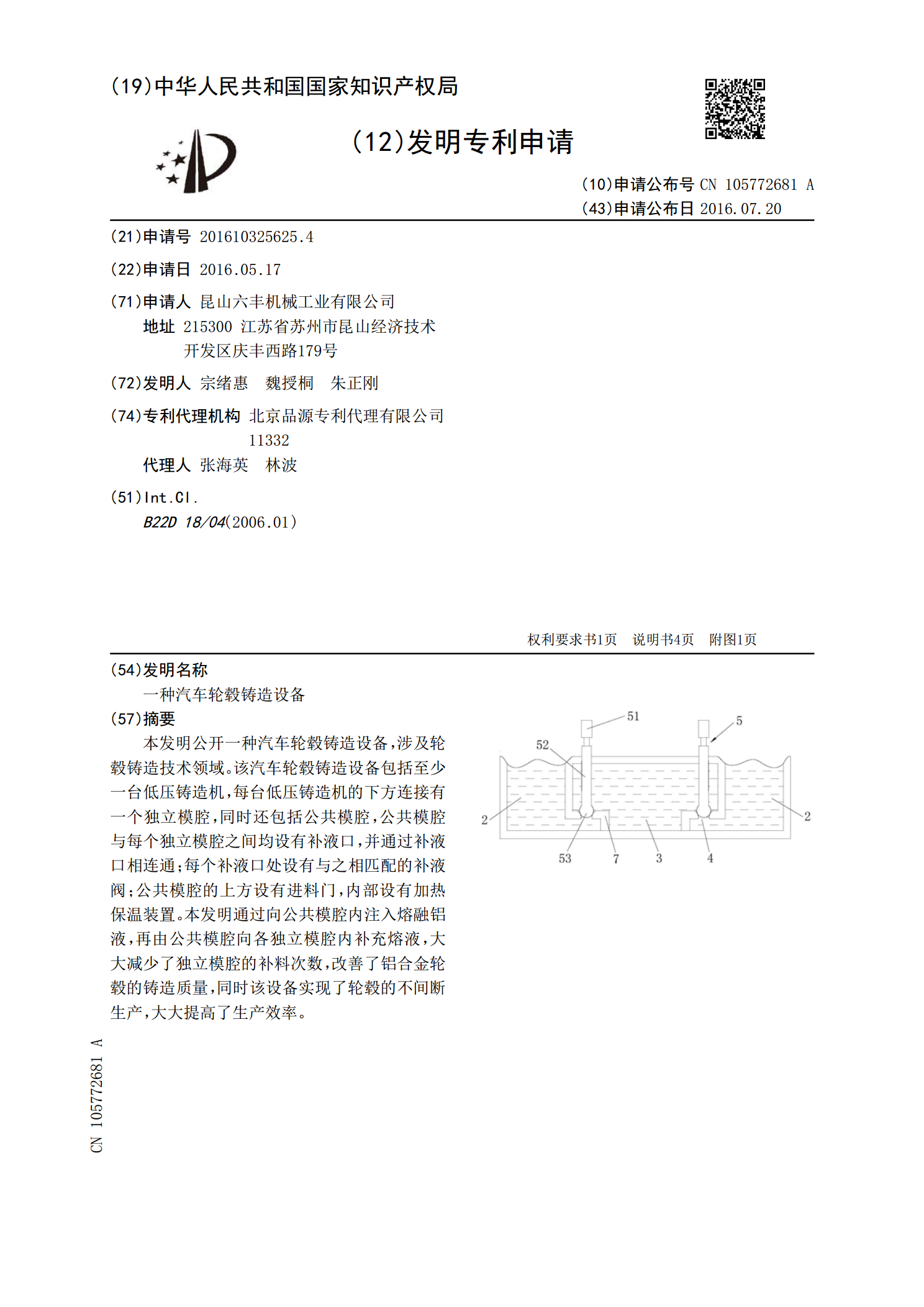

本发明公开一种汽车轮毂铸造设备,涉及轮毂铸造技术领域。该汽车轮毂铸造设备包括至少一台低压铸造机,每台低压铸造机的下方连接有一个独立模腔,同时还包括公共模腔,公共模腔与每个独立模腔之间均设有补液口,并通过补液口相连通;每个补液口处设有与之相匹配的补液阀;公共模腔的上方设有进料门,内部设有加热保温装置。本发明通过向公共模腔内注入熔融铝液,再由公共模腔向各独立模腔内补充熔液,大大减少了独立模腔的补料次数,改善了铝合金轮毂的铸造质量,同时该设备实现了轮毂的不间断生产,大大提高了生产效率。

一种汽车轮毂增压铸造设备及铸造方法.pdf

本发明公开了一种汽车轮毂增压铸造设备及铸造方法,该设备包括主体、铸造模具、活动滑台、合模油缸、增压机构、边模合模机构、淬火装置及控制柜。本发明在现有重力设备及工艺的基础上,增加了增压机构,由增压机构带动模具上方的增压圈来对模腔内的铝合金液加压;二是取消了中心冒口,并配置了排气塞便于排气;三是对冷却系统作了改进,采用多点多形式的冷却方式,提高了冷却效果,有效控制产品的顺序凝固过程;四是增加了一个进料口强冷系统,使进料口的铝液先凝固,保证模具型腔内的铝液不致回流。本发明还公开了上述汽车轮毂重力增压铸造设备的铸

一种新能源汽车轮毂铸造设备.pdf

本发明提供了一种新能源汽车轮毂铸造设备,包括安装座,安装座分为上下两部分,由垂直设置的导柱进行活动连接,安装座的内侧安装有铸造模具,其特征在于,铸造模具由外模与内模组成,内模嵌套安装在外模的内侧,一同构成铸造模具的模腔,铸造模具的内部设置有贯穿外模与内模的水冷管,水冷管内设置有依靠水流驱动的清刮部件对管壁进行自清洁,本发明通过在内模与外模内即模腔的两侧分别设置水冷管,进而提高模腔的冷却速度,也提高冷却的均匀性,保证金属内部结构强度的均匀性,从而提高轮毂质量,且清刮部件的设置能实现水冷管的自清洁,防止长时间

一种具有重力增压功能的汽车轮毂铸造设备及铸造方法.pdf

本发明公开了一种具有重力增压功能的汽车轮毂铸造设备及铸造方法,该铸造设备包括底座,底座的顶部设置有壳体,壳体的表面对称设置有两组箱门,壳体的顶部一侧设置有加热箱,加热箱的一侧设置有进料组件,壳体的内部两侧均设置有若干导杆,导杆的顶部和底部均套设有滑块一,导杆的底部之间设置有底板,底板的顶部设置有下模具,下模具的顶部设置有上模具,上模具的顶部设置有震动组件,震动组件的顶部设置有顶板。有益效果:巧妙的采用同一驱动源来实现浇注和震动的同步进行,从而不仅有效地降低了能源消耗,而且还可以使得铝合金溶液更加均匀的分布