一种高强度轮毂铸件配方及其制备工艺.pdf

戊午****jj

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高强度轮毂铸件配方及其制备工艺.pdf

本发明公开了一种高强度轮毂铸件配方,包括以下重量组份:碳钢60‑80份,高锰钢80‑130份,钨钢50‑80份,钛钢30‑50份,钨金20‑40份,铜粉10‑20份,钛粉25‑35份,硅粉10‑20份,锰3‑8份,镁粉12‑24份,锌粉1‑3份。本发明还公开了一种高强度轮毂铸件配方的制备工艺,包括以下步骤:S1:钢质原料浸洗,S2:钢质原料淋洗,S3:钢质原料烘干,S4:称量配比,S5:熔融混合,S6:冷却。本发明的配方更加科学合理,生产工艺更加简单,因此生产成本降低,并且通过加入高锰钢,钨金,能够有效的

一种高强度飞轮铸件的原料配方及其生产工艺.pdf

本发明公开了一种高强度飞轮铸件的原料配方,包括以下重量组份:生铁120份,碳钢100份,二氧化硅6份,氧化铝5份,钛粉8份,钨粉5份,金粉3份,锌粉7份,铜粉4份,碳化钨11份,碳化钴5份,碳化铌6份,碳化钛4份。一种高强度飞轮铸件的原料配方的生产工艺,通过以下步骤制得:S1:原料称重浸洗,S2:原料淋洗,S3:原料烘干,S4:初步混合,S5:熔融混合,S6:冷却。本发明的配方更加合理,通过加入钛粉,钨粉,能够有效的增加飞轮铸件的原料的强度,通过加入金粉,碳化钨,碳化钴,碳化铌,碳化钛,能够增加飞轮铸件的

一种轻化型汽车车轮轮毂的配方及其制备工艺.pdf

本发明公开了一种轻化型汽车车轮轮毂的配方,其原料按重量的配方如下:钛锭40‑55份、锰锭10‑16份、锡锭10‑16份、镁锭5‑8份、铁锭5‑8份、锌锭5‑8份、铜锭2‑4份、铌锭2‑4份、锶锭2‑4份、锡锭2‑4份、氮化硅1‑3份、三硫化二锑1‑3份。本发明还提供了一种轻化型汽车车轮轮毂的制备工艺。本发明能够降低轮毂的重量,且保证其的强度,还增加轮毂的抗压能力,先将其原料进行热处理,能够激发各原料的活性,从而使其机械强度高,尤其是抗冲击性能优越,保证轮毂使用的安全。

高强度轮毂及其制备方法.pdf

本发明公开了一种高强度轮毂及其制备方法,其中,所述制备方法包括:将铝锭、铜锭、镁锭和锌锭混合熔融,形成合金熔融液M;将所述合金熔融液M、覆盖剂和精炼剂搅拌混合后倒入成型模具中,冷却后得到高强度轮毂,解决了常规铝合金材料制备的轮毂强度较低,同时表面容易出现裂纹,导致成品的合格率较低的问题。

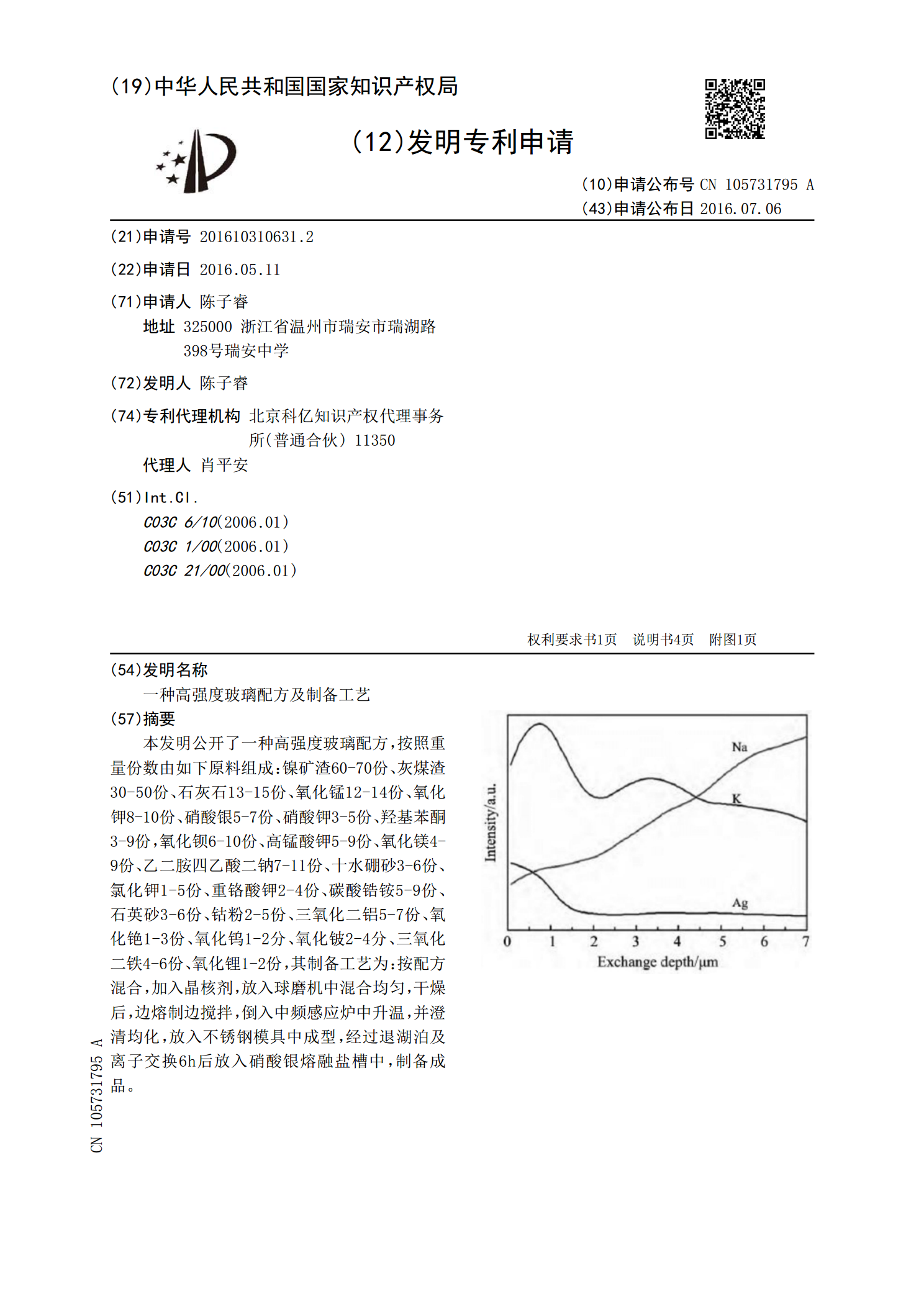

一种高强度玻璃配方及制备工艺.pdf

本发明公开了一种高强度玻璃配方,按照重量份数由如下原料组成:镍矿渣60?70份、灰煤渣30?50份、石灰石13?15份、氧化锰12?14份、氧化钾8?10份、硝酸银5?7份、硝酸钾3?5份、羟基苯酮3?9份,氧化钡6?10份、高锰酸钾5?9份、氧化镁4?9份、乙二胺四乙酸二钠7?11份、十水硼砂3?6份、氯化钾1?5份、重铬酸钾2?4份、碳酸锆铵5?9份、石英砂3?6份、钴粉2?5份、三氧化二铝5?7份、氧化铯1?3份、氧化钨1?2分、氧化铍2?4分、三氧化二铁4?6份、氧化锂1?2份,其制备工艺为:按配