一种汽轮机隔板及其加工工艺.pdf

景山****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种汽轮机隔板及其加工工艺.pdf

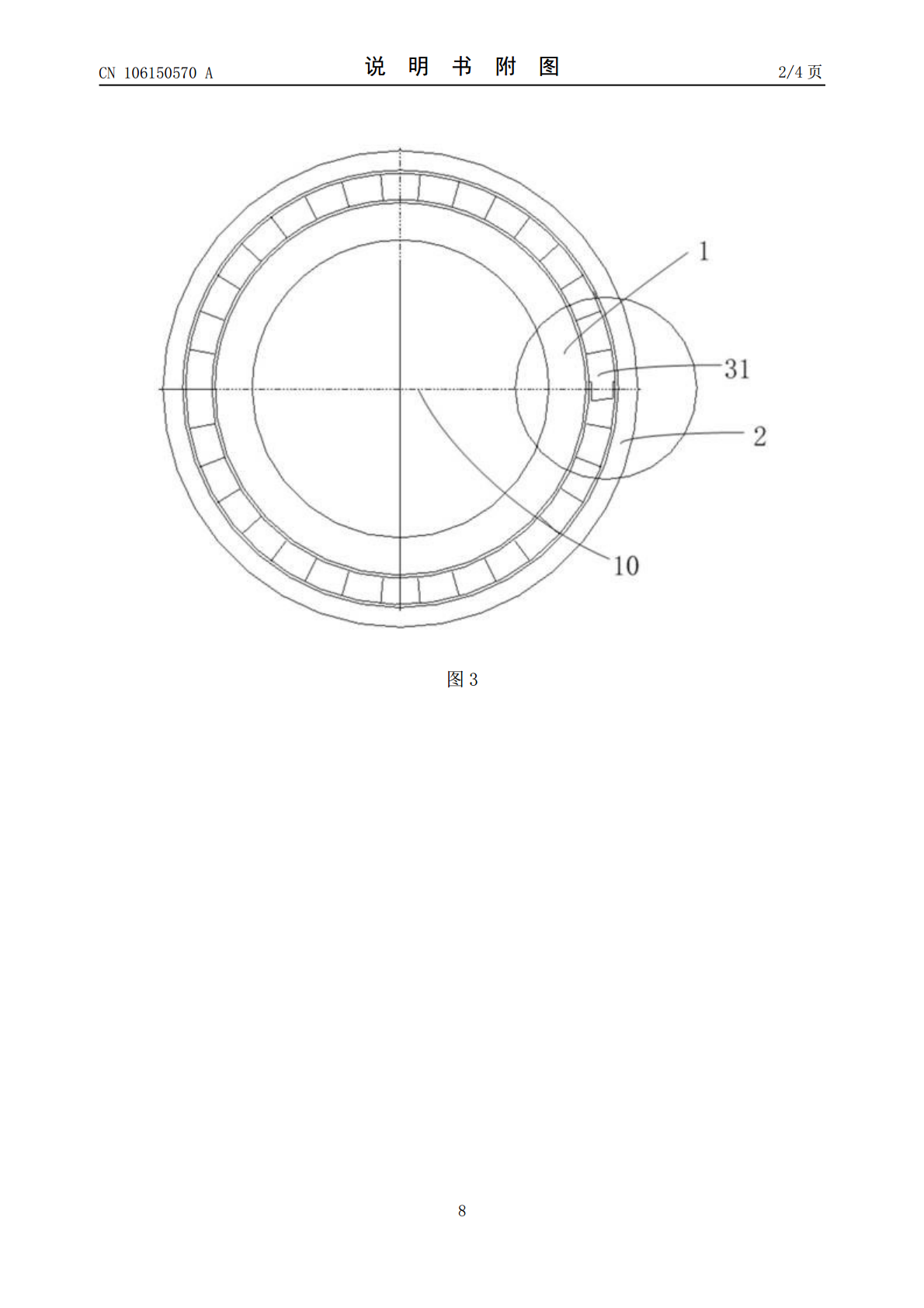

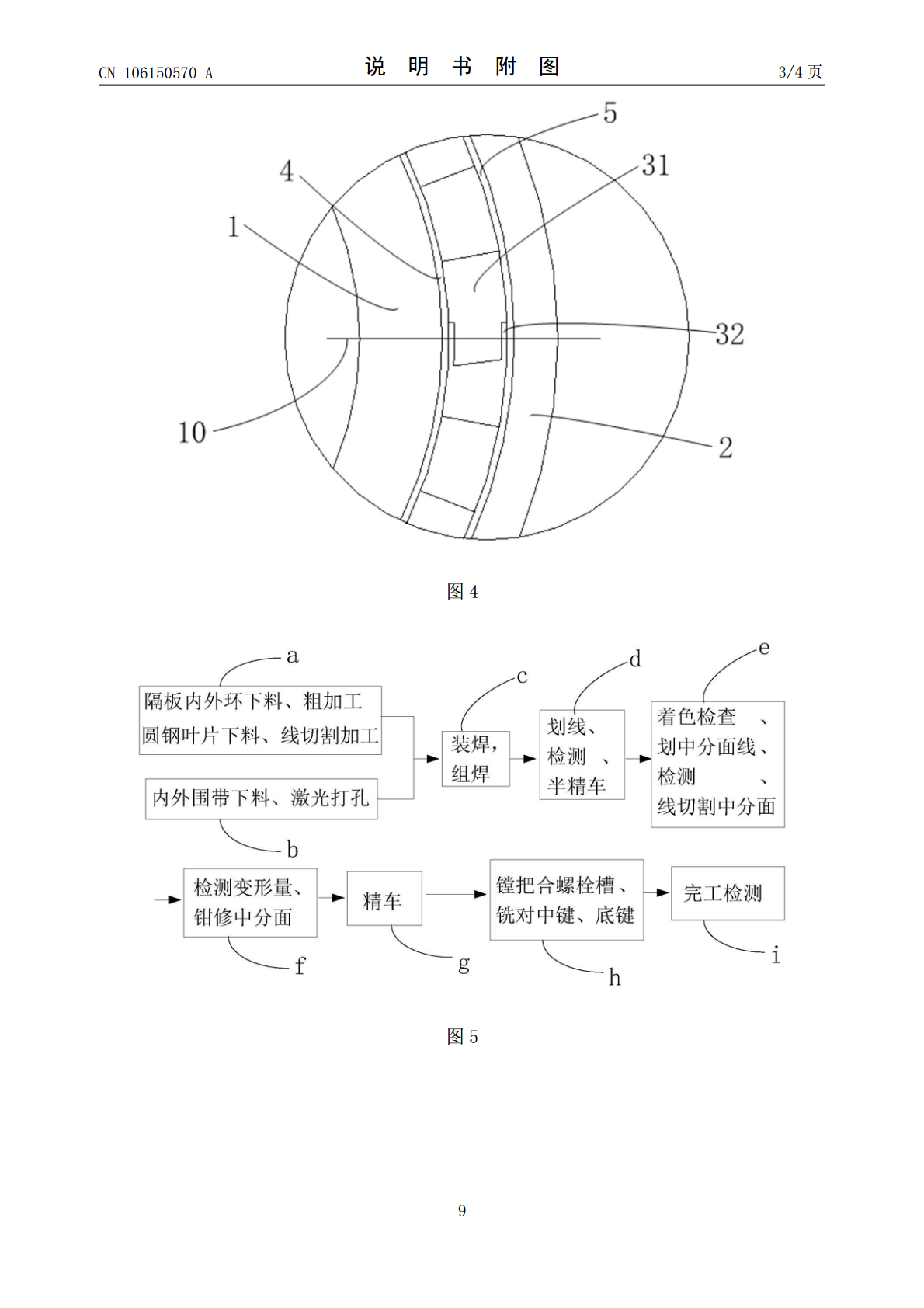

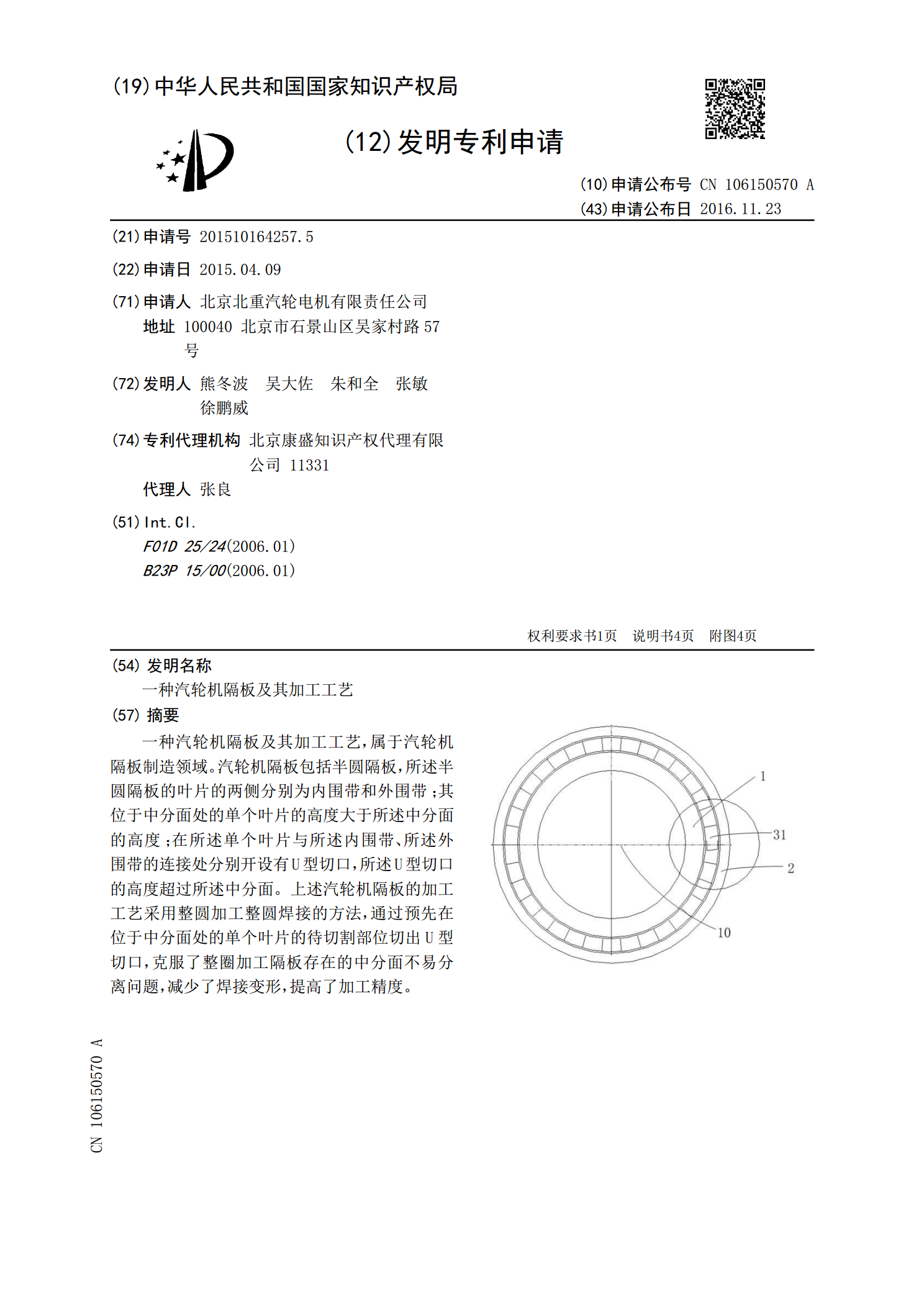

一种汽轮机隔板及其加工工艺,属于汽轮机隔板制造领域。汽轮机隔板包括半圆隔板,所述半圆隔板的叶片的两侧分别为内围带和外围带;其位于中分面处的单个叶片的高度大于所述中分面的高度;在所述单个叶片与所述内围带、所述外围带的连接处分别开设有U型切口,所述U型切口的高度超过所述中分面。上述汽轮机隔板的加工工艺采用整圆加工整圆焊接的方法,通过预先在位于中分面处的单个叶片的待切割部位切出U型切口,克服了整圈加工隔板存在的中分面不易分离问题,减少了焊接变形,提高了加工精度。

一种汽轮机旋转隔板及其加工工艺.pdf

本发明公开了一种汽轮机旋转隔板,包括隔板体、转动环、汽叶、汽封体、及平衡环,所述隔板体进汽侧的端面上分别在进汽窗口的四周边缘、隔板体的内圆边缘及隔板体的外圆边缘处分别开设一条喷涂凹槽,这些喷涂凹槽中均喷涂有硬质合金粉末;所述转动环与隔板体结合的表面上并在每两相邻通孔窗口之间开设若干条喷涂凹槽,以及在转动环内圆边缘及外圆边缘分别开设一条喷涂凹槽,这些喷涂凹槽中均喷涂有硬质合金粉末。本发明还公开了一种汽轮机旋转隔板的加工工艺,包括隔板体的加工工艺、转动环的加工工艺及旋转隔板的装配工艺。本发明的加工工艺采用超音

一种汽轮机的隔板及其加工方法.pdf

本发明公开了一种汽轮机的隔板及其加工方法,属于汽轮机设备,其技术方案要点是;包括若干可拼合成圆形的叶栅,相邻所述叶栅之间固定连接,所述叶栅包括固定连接的内环块、叶片和外环块,所述叶片位于外环块和内环块之间。本发明的结构合理,在焊接时不再需要对叶片进行焊接,从而使叶片在安装过程中不会产生变形,使叶片的安装精度不会受到影响。

一种汽轮机隔板装配工艺.pdf

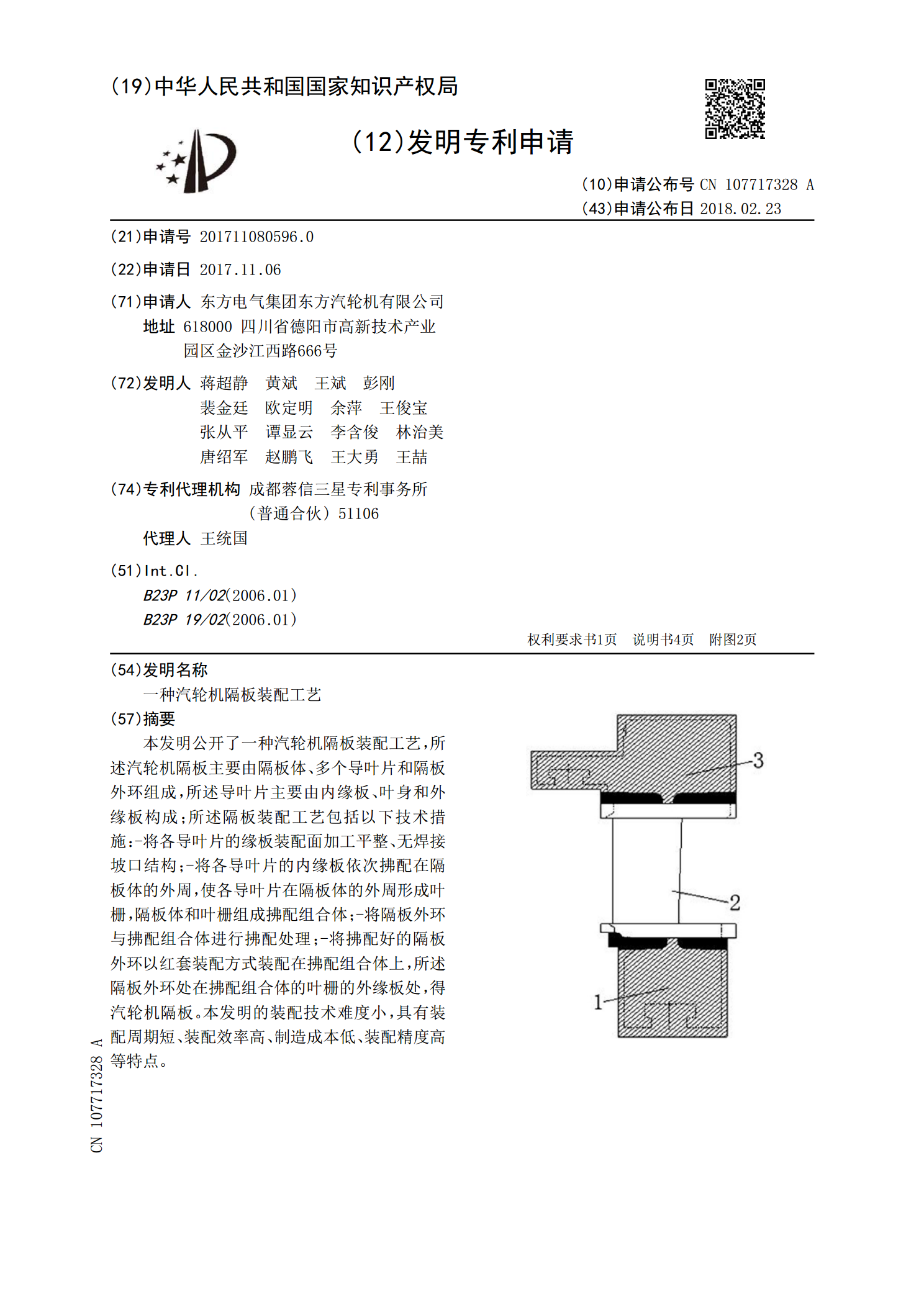

本发明公开了一种汽轮机隔板装配工艺,所述汽轮机隔板主要由隔板体、多个导叶片和隔板外环组成,所述导叶片主要由内缘板、叶身和外缘板构成;所述隔板装配工艺包括以下技术措施:‑将各导叶片的缘板装配面加工平整、无焊接坡口结构;‑将各导叶片的内缘板依次拂配在隔板体的外周,使各导叶片在隔板体的外周形成叶栅,隔板体和叶栅组成拂配组合体;‑将隔板外环与拂配组合体进行拂配处理;‑将拂配好的隔板外环以红套装配方式装配在拂配组合体上,所述隔板外环处在拂配组合体的叶栅的外缘板处,得汽轮机隔板。本发明的装配技术难度小,具有装配周期短

一种汽轮机隔板膨胀槽加工方法.pdf

一种汽轮机隔板膨胀槽加工方法,涉及一种膨胀槽或中分面的加工方法。本发明是要解决现有汽轮机隔板膨胀槽加工过程中加工质量差,加工成本高,加工周期长的问题。方法:一、膨胀槽处的导叶片的选取;二、塞片的加工;三、挡块的加工;四、清理;五、装配;六、点焊;七、加强焊;八、挡块的焊接;九、电子束焊接;十、修磨;十一、热处理;十二、加工。该方法取消了传统的带锯加工或者电火花加工膨胀槽的加工方法,节省了传统加工方法的周期和成本,大大提高了生产效率。本发明用于汽轮机隔板膨胀槽加工。