随动与轮廓误差在线协同补偿方法.pdf

Wi****m7

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

随动与轮廓误差在线协同补偿方法.pdf

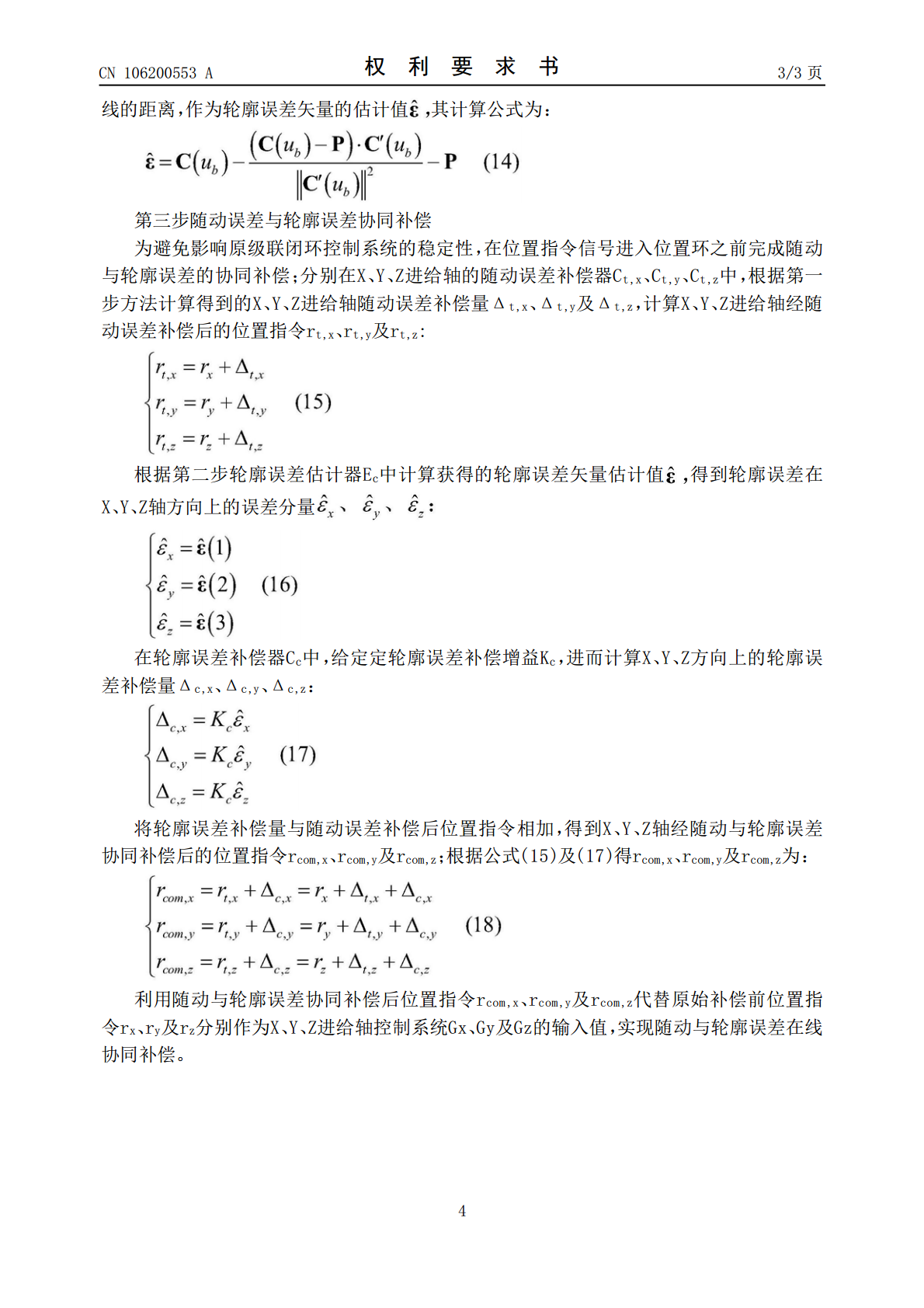

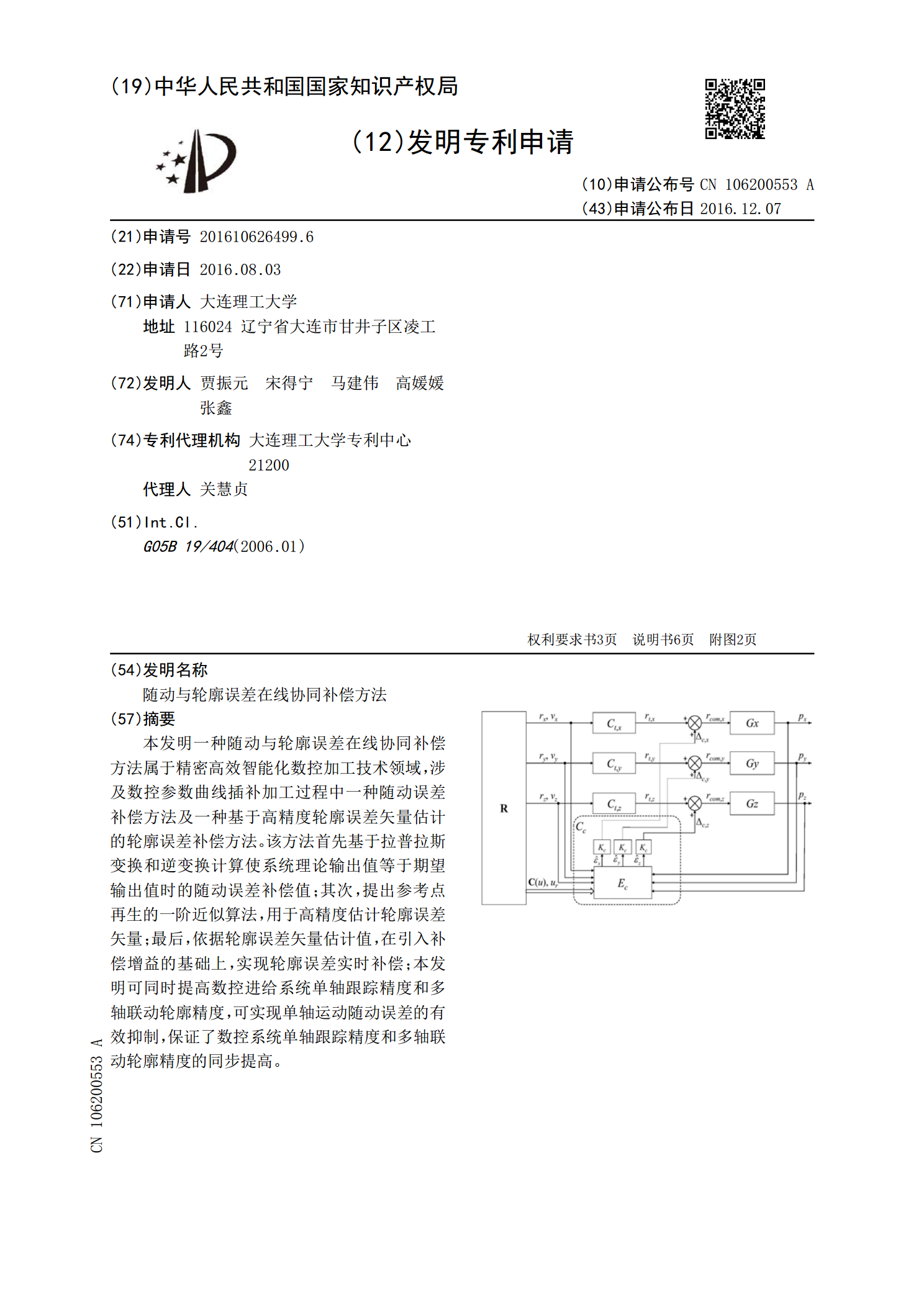

本发明一种随动与轮廓误差在线协同补偿方法属于精密高效智能化数控加工技术领域,涉及数控参数曲线插补加工过程中一种随动误差补偿方法及一种基于高精度轮廓误差矢量估计的轮廓误差补偿方法。该方法首先基于拉普拉斯变换和逆变换计算使系统理论输出值等于期望输出值时的随动误差补偿值;其次,提出参考点再生的一阶近似算法,用于高精度估计轮廓误差矢量;最后,依据轮廓误差矢量估计值,在引入补偿增益的基础上,实现轮廓误差实时补偿;本发明可同时提高数控进给系统单轴跟踪精度和多轴联动轮廓精度,可实现单轴运动随动误差的有效抑制,保证了数控

一种随动与轮廓误差自适应实时补偿方法.pdf

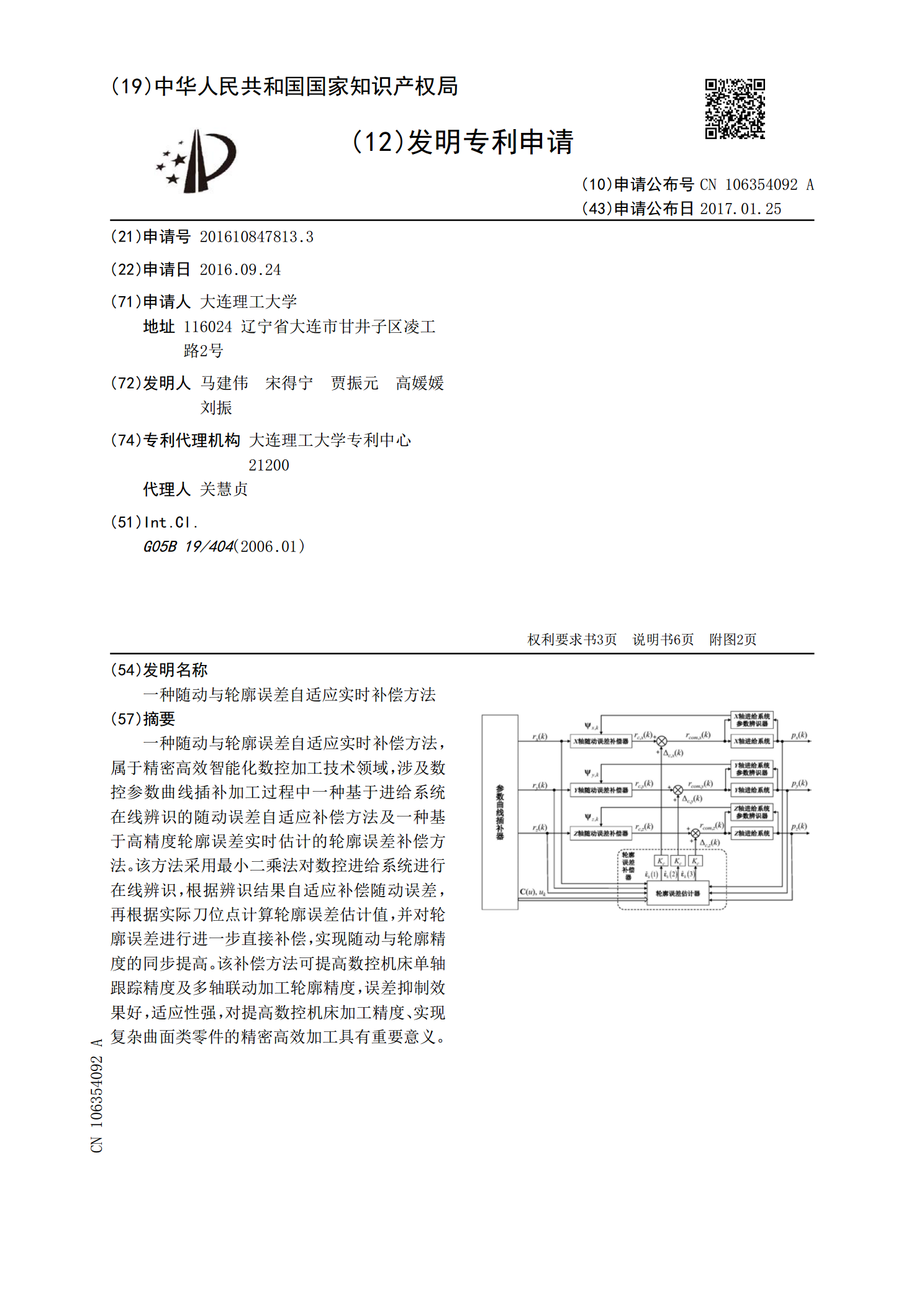

一种随动与轮廓误差自适应实时补偿方法,属于精密高效智能化数控加工技术领域,涉及数控参数曲线插补加工过程中一种基于进给系统在线辨识的随动误差自适应补偿方法及一种基于高精度轮廓误差实时估计的轮廓误差补偿方法。该方法采用最小二乘法对数控进给系统进行在线辨识,根据辨识结果自适应补偿随动误差,再根据实际刀位点计算轮廓误差估计值,并对轮廓误差进行进一步直接补偿,实现随动与轮廓精度的同步提高。该补偿方法可提高数控机床单轴跟踪精度及多轴联动加工轮廓精度,误差抑制效果好,适应性强,对提高数控机床加工精度、实现复杂曲面类零件

基于EEMD的曲轴随动磨削轮廓误差分析.docx

基于EEMD的曲轴随动磨削轮廓误差分析基于EEMD的曲轴随动磨削轮廓误差分析摘要:随动磨削技术作为一种高效、高精度的磨削加工方法,在曲轴等复杂工件的高精度加工中得到了广泛应用。但是在实际应用中,曲轴随动磨削过程中产生的轮廓误差问题一直是该技术的瓶颈之一。本文通过引入经验模态分解(EmpiricalModeDecomposition,EMD)的改进方法,即EnsembleEmpiricalModeDecomposition(EEMD),对曲轴随动磨削轮廓误差进行分析和处理。关键词:随动磨削;轮廓误差;经验模

基于曲轴连杆颈随动磨削轮廓误差分解的磨床分析方法.pdf

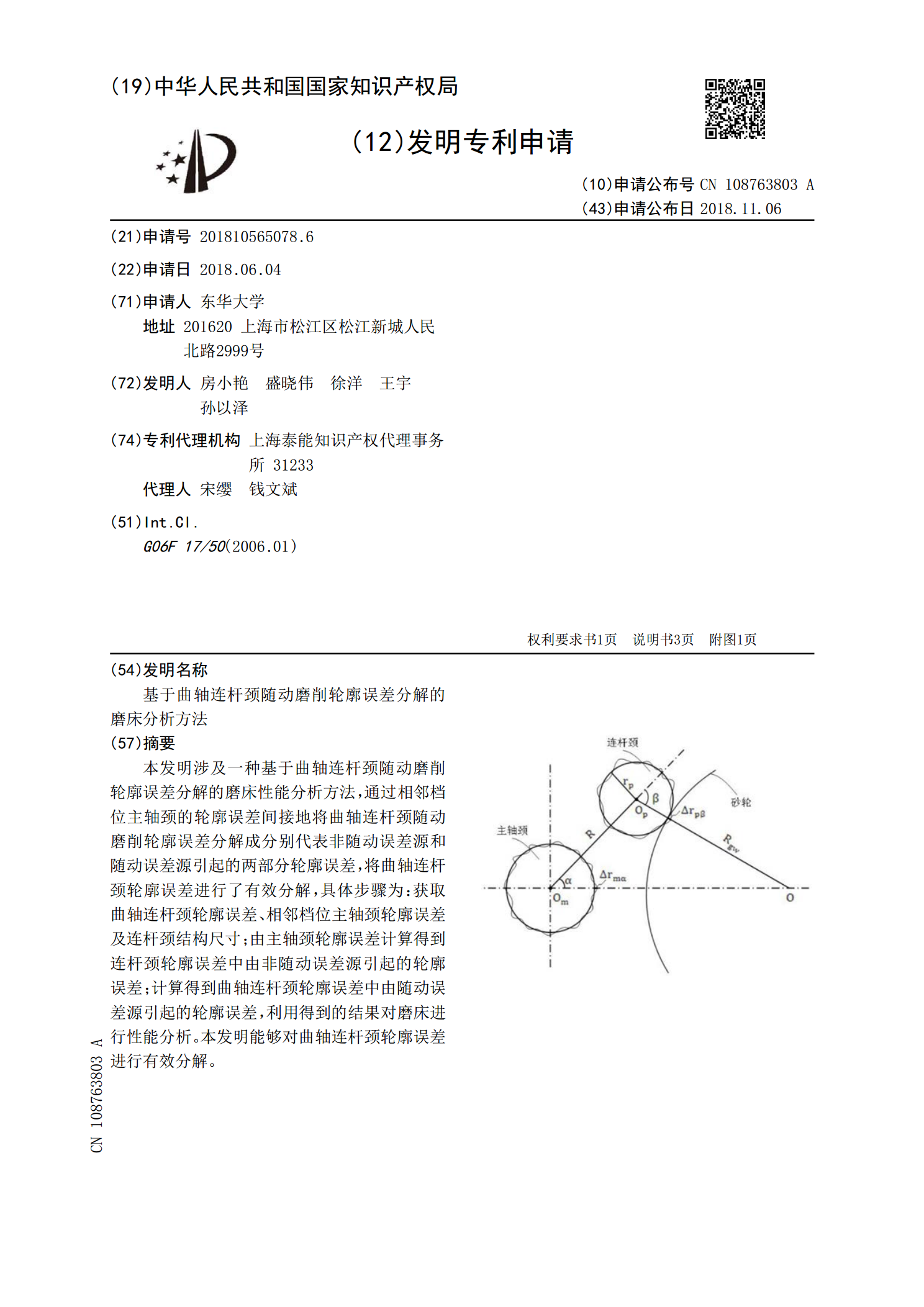

本发明涉及一种基于曲轴连杆颈随动磨削轮廓误差分解的磨床性能分析方法,通过相邻档位主轴颈的轮廓误差间接地将曲轴连杆颈随动磨削轮廓误差分解成分别代表非随动误差源和随动误差源引起的两部分轮廓误差,将曲轴连杆颈轮廓误差进行了有效分解,具体步骤为:获取曲轴连杆颈轮廓误差、相邻档位主轴颈轮廓误差及连杆颈结构尺寸;由主轴颈轮廓误差计算得到连杆颈轮廓误差中由非随动误差源引起的轮廓误差;计算得到曲轴连杆颈轮廓误差中由随动误差源引起的轮廓误差,利用得到的结果对磨床进行性能分析。本发明能够对曲轴连杆颈轮廓误差进行有效分解。

轮廓位置误差补偿方法研究.pptx

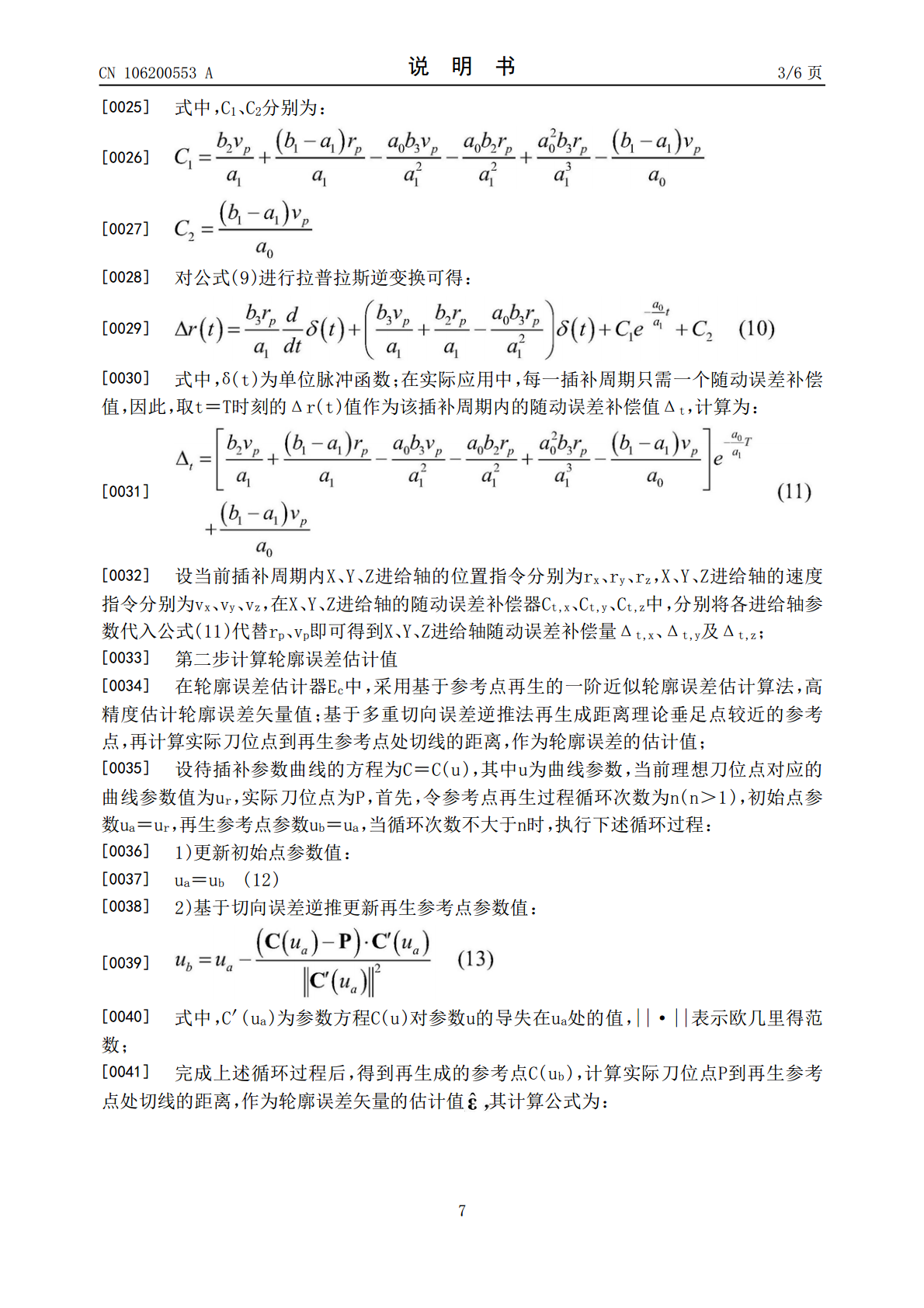

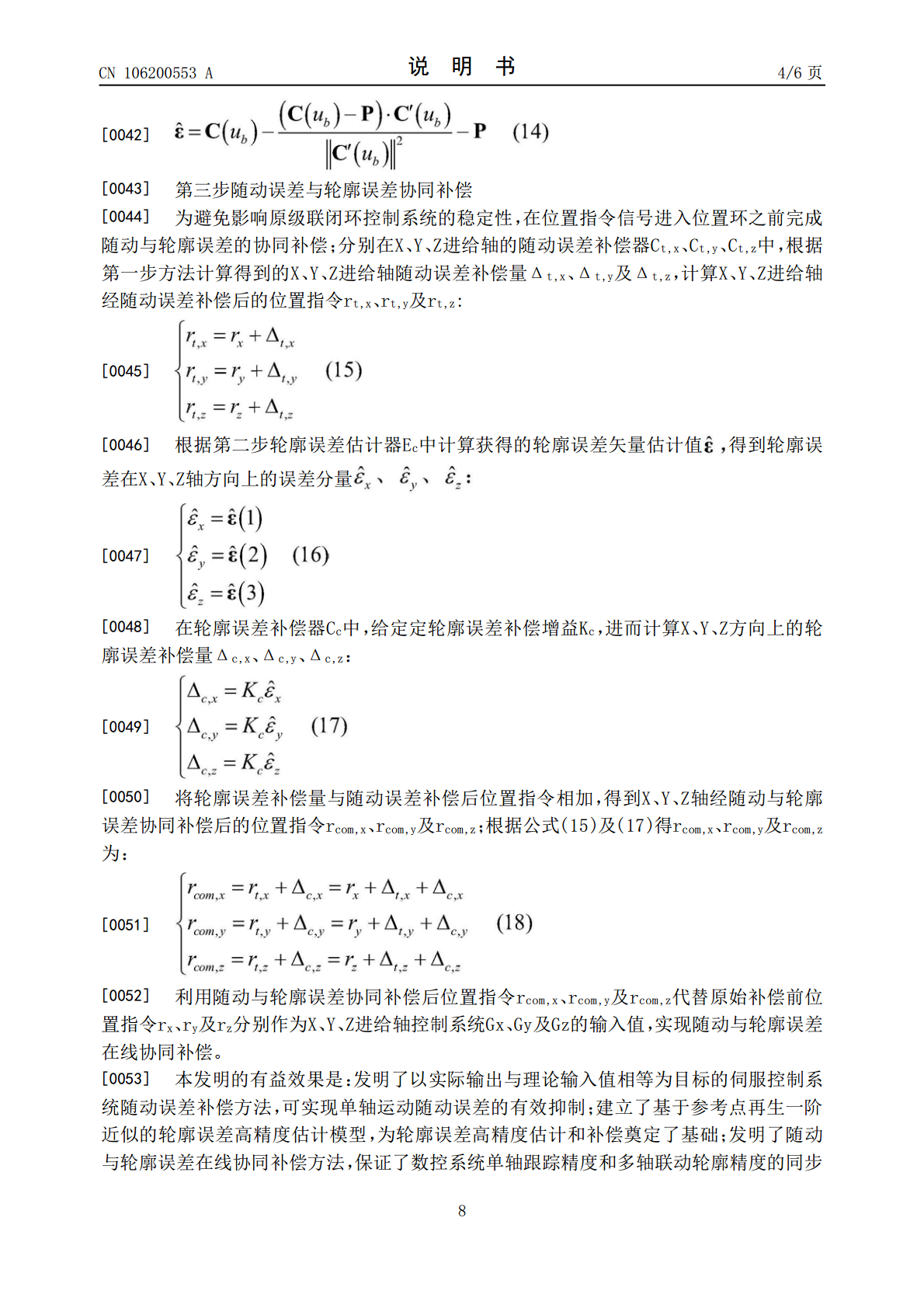

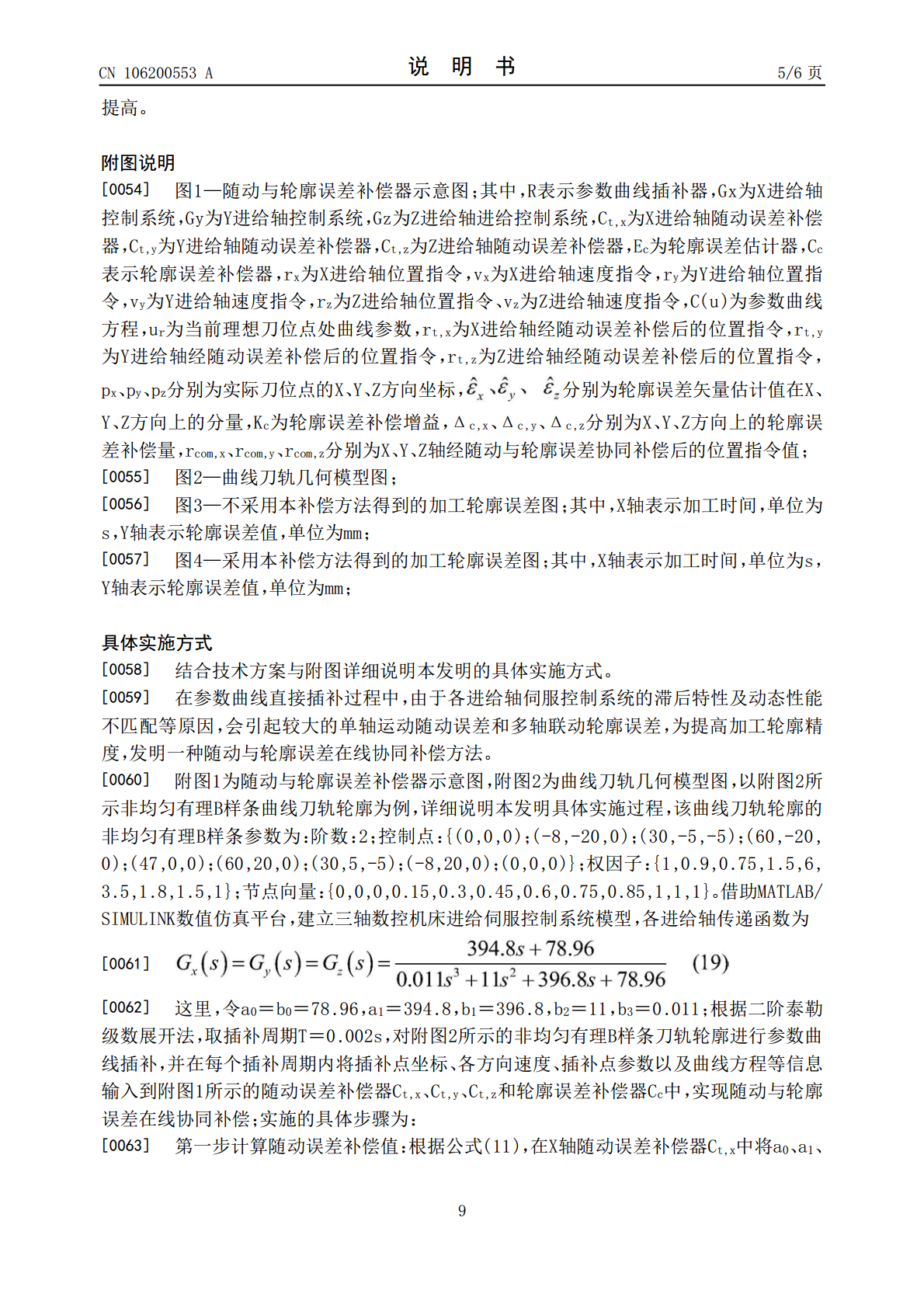

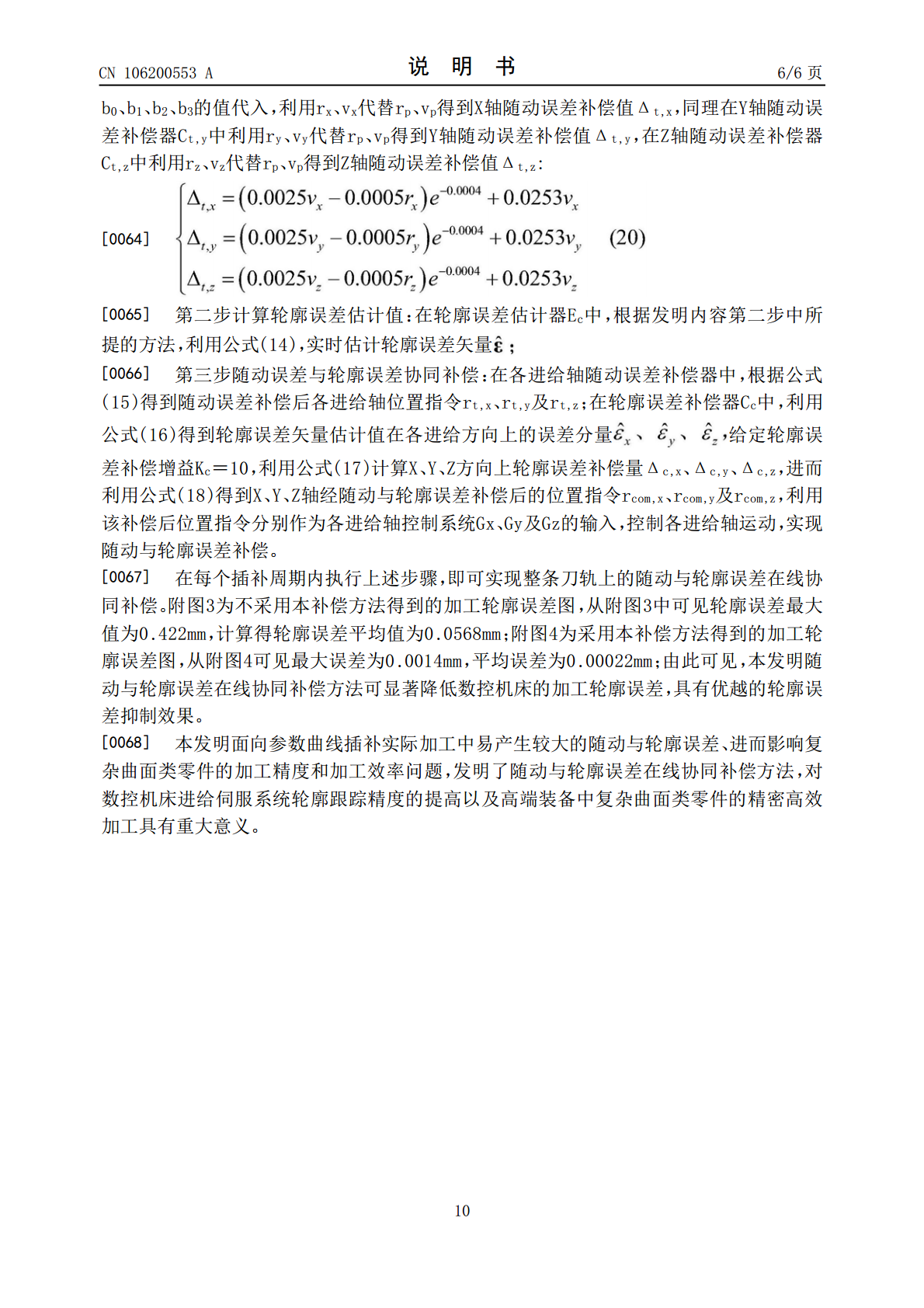

汇报人:目录PARTONE轮廓位置误差产生的原因误差补偿的必要性补偿方法分类PARTTWO算法原理实施步骤优缺点分析PARTTHREE算法原理训练过程预测精度评估PARTFOUR算法原理神经网络模型训练与优化PARTFIVE不同方法的比较选择依据应用场景分析PARTSIX技术发展趋势研究热点与难点对工业制造的影响与价值THANKYOU