基于曲轴连杆颈随动磨削轮廓误差分解的磨床分析方法.pdf

书生****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于曲轴连杆颈随动磨削轮廓误差分解的磨床分析方法.pdf

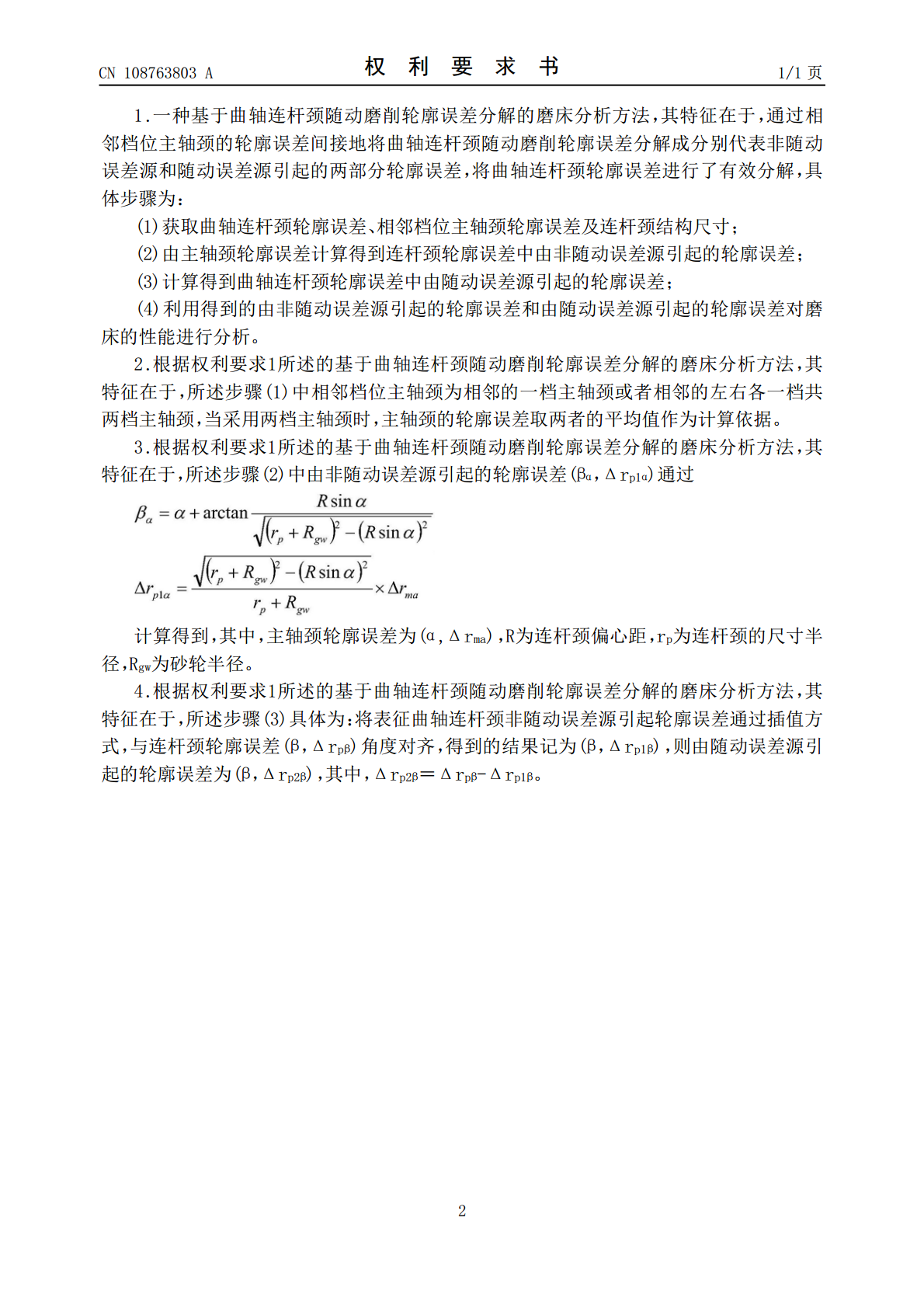

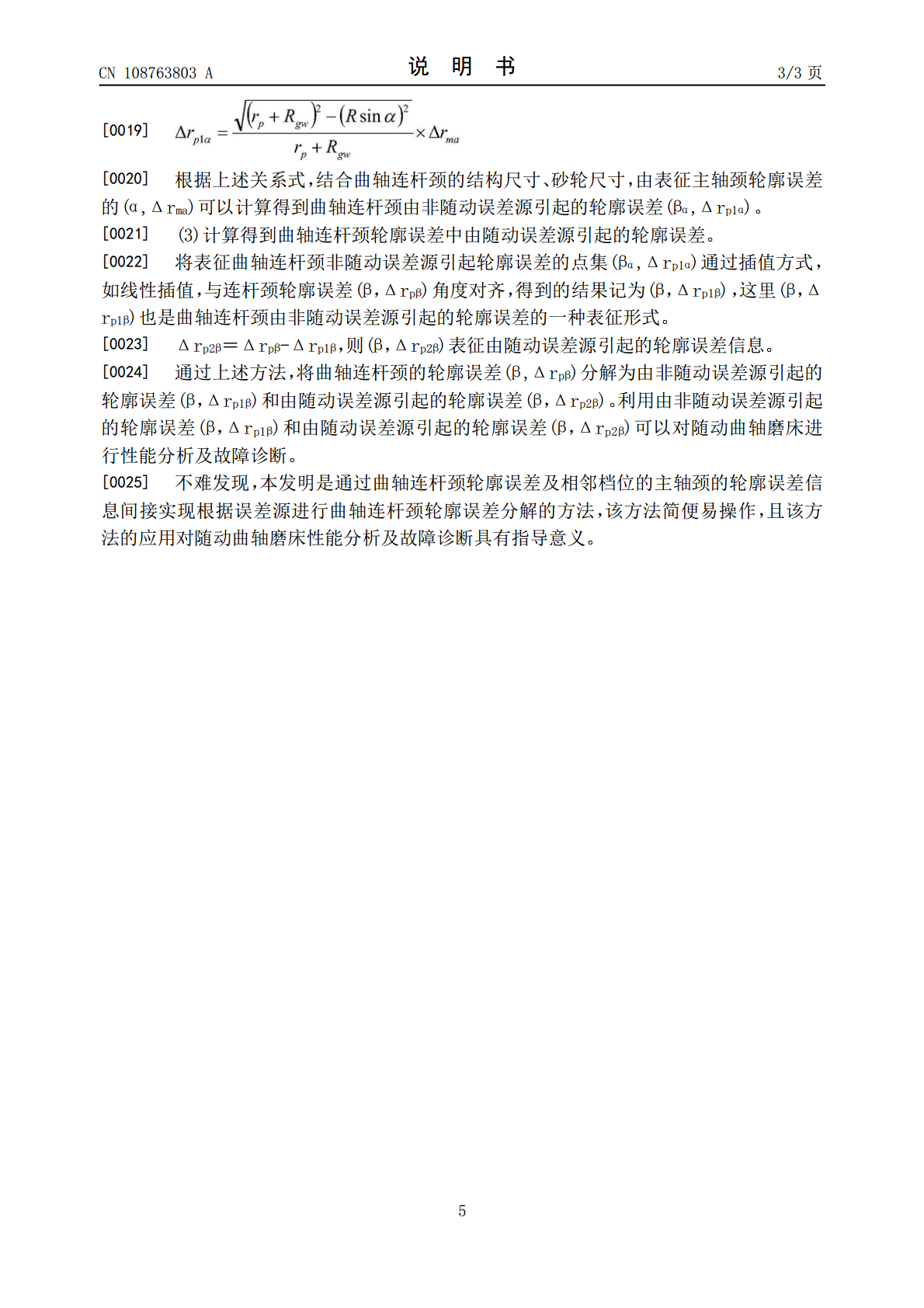

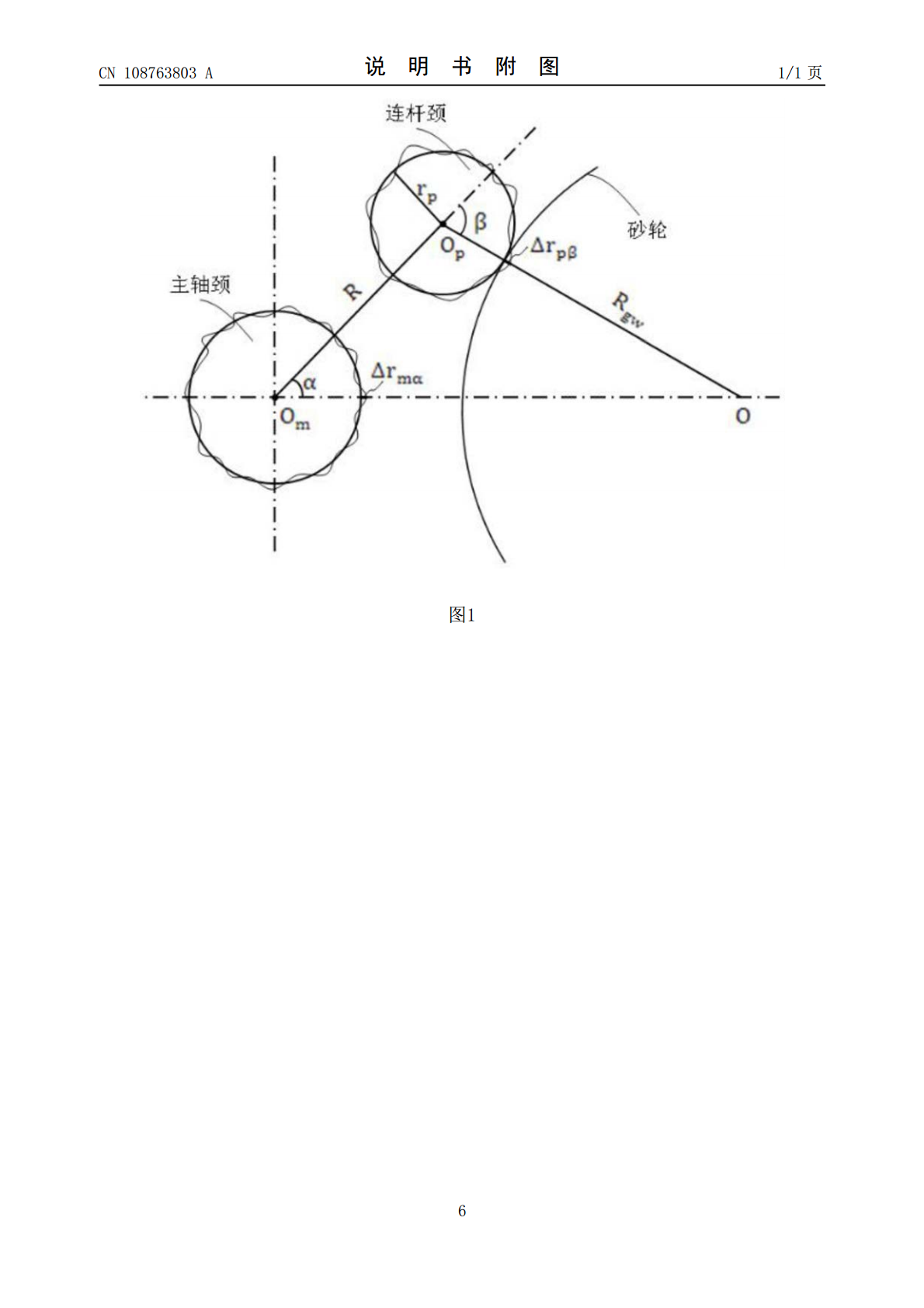

本发明涉及一种基于曲轴连杆颈随动磨削轮廓误差分解的磨床性能分析方法,通过相邻档位主轴颈的轮廓误差间接地将曲轴连杆颈随动磨削轮廓误差分解成分别代表非随动误差源和随动误差源引起的两部分轮廓误差,将曲轴连杆颈轮廓误差进行了有效分解,具体步骤为:获取曲轴连杆颈轮廓误差、相邻档位主轴颈轮廓误差及连杆颈结构尺寸;由主轴颈轮廓误差计算得到连杆颈轮廓误差中由非随动误差源引起的轮廓误差;计算得到曲轴连杆颈轮廓误差中由随动误差源引起的轮廓误差,利用得到的结果对磨床进行性能分析。本发明能够对曲轴连杆颈轮廓误差进行有效分解。

基于EEMD的曲轴随动磨削轮廓误差分析.docx

基于EEMD的曲轴随动磨削轮廓误差分析基于EEMD的曲轴随动磨削轮廓误差分析摘要:随动磨削技术作为一种高效、高精度的磨削加工方法,在曲轴等复杂工件的高精度加工中得到了广泛应用。但是在实际应用中,曲轴随动磨削过程中产生的轮廓误差问题一直是该技术的瓶颈之一。本文通过引入经验模态分解(EmpiricalModeDecomposition,EMD)的改进方法,即EnsembleEmpiricalModeDecomposition(EEMD),对曲轴随动磨削轮廓误差进行分析和处理。关键词:随动磨削;轮廓误差;经验模

一种随动磨削曲轴连杆颈的特征误差建模方法.pdf

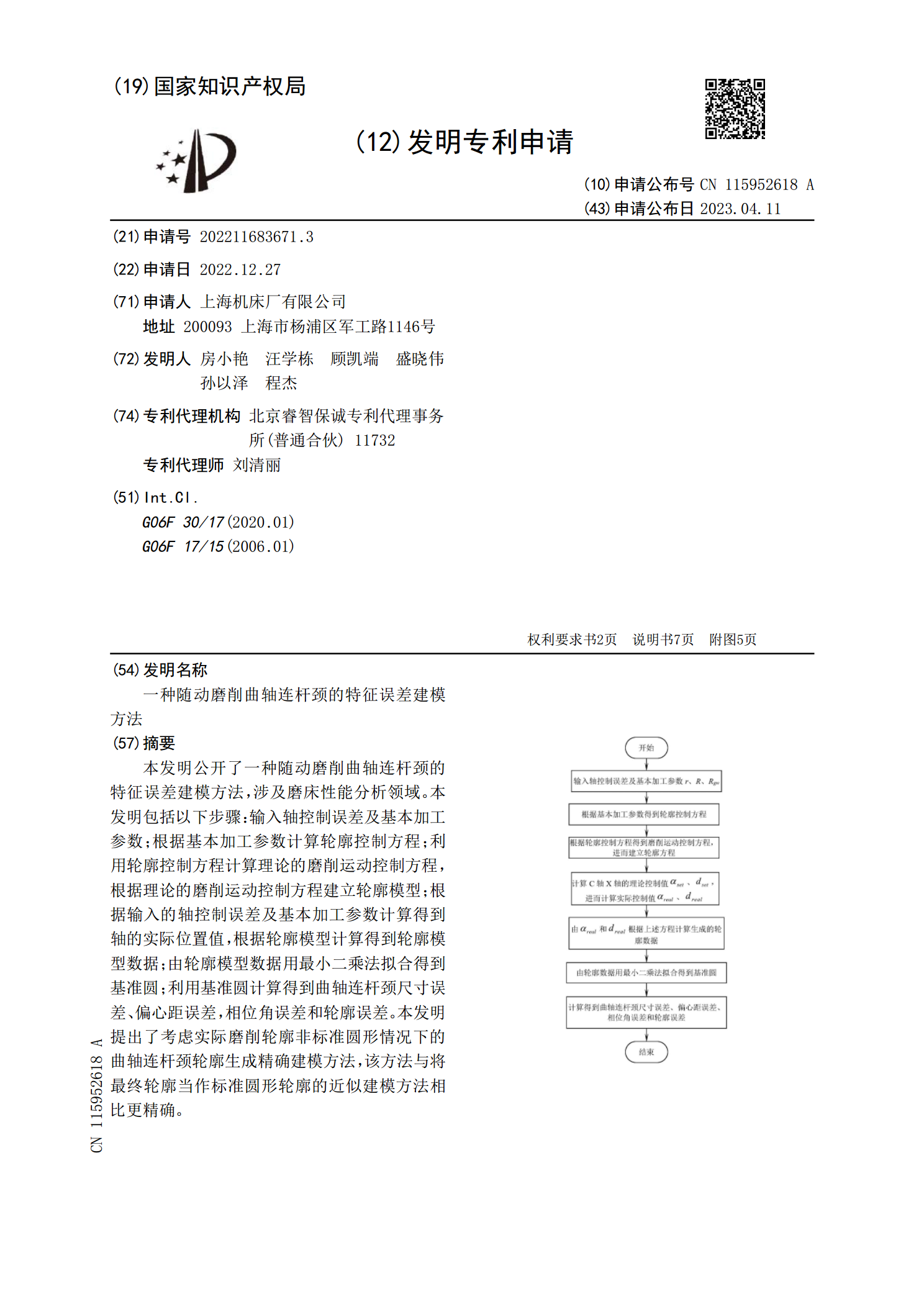

本发明公开了一种随动磨削曲轴连杆颈的特征误差建模方法,涉及磨床性能分析领域。本发明包括以下步骤:输入轴控制误差及基本加工参数;根据基本加工参数计算轮廓控制方程;利用轮廓控制方程计算理论的磨削运动控制方程,根据理论的磨削运动控制方程建立轮廓模型;根据输入的轴控制误差及基本加工参数计算得到轴的实际位置值,根据轮廓模型计算得到轮廓模型数据;由轮廓模型数据用最小二乘法拟合得到基准圆;利用基准圆计算得到曲轴连杆颈尺寸误差、偏心距误差,相位角误差和轮廓误差。本发明提出了考虑实际磨削轮廓非标准圆形情况下的曲轴连杆颈轮廓

一种曲轴连杆颈的随动磨削方法.pdf

本发明属于机械加工方法类,具体是一种曲轴连杆颈的随动磨削方法,其特征在于:将一曲轴用两顶尖顶在支架上,由数控系统控制旋转,与曲轴中心线垂直方向上设置一纵向导轨,纵向导轨上装有两组径向导轨,两组径向导轨的运动方向与纵向导轨、曲轴中心线垂直,两组径向导轨上分别装有砂轮,两砂轮对置,中间隔着连杆颈,两砂轮中心与连杆颈中心始终在一条直线上,纵向导轨与两组径向导轨分别由数控系统控制运动,当曲轴偏心量为R时,两组径向导轨均与纵向导轨作插补运动,带动两砂轮与连杆颈中心作同步圆周运动,圆半径为曲轴偏心量R;同时两组径向导

曲轴连杆颈随动磨削力动态测量方法及测量装置.pdf

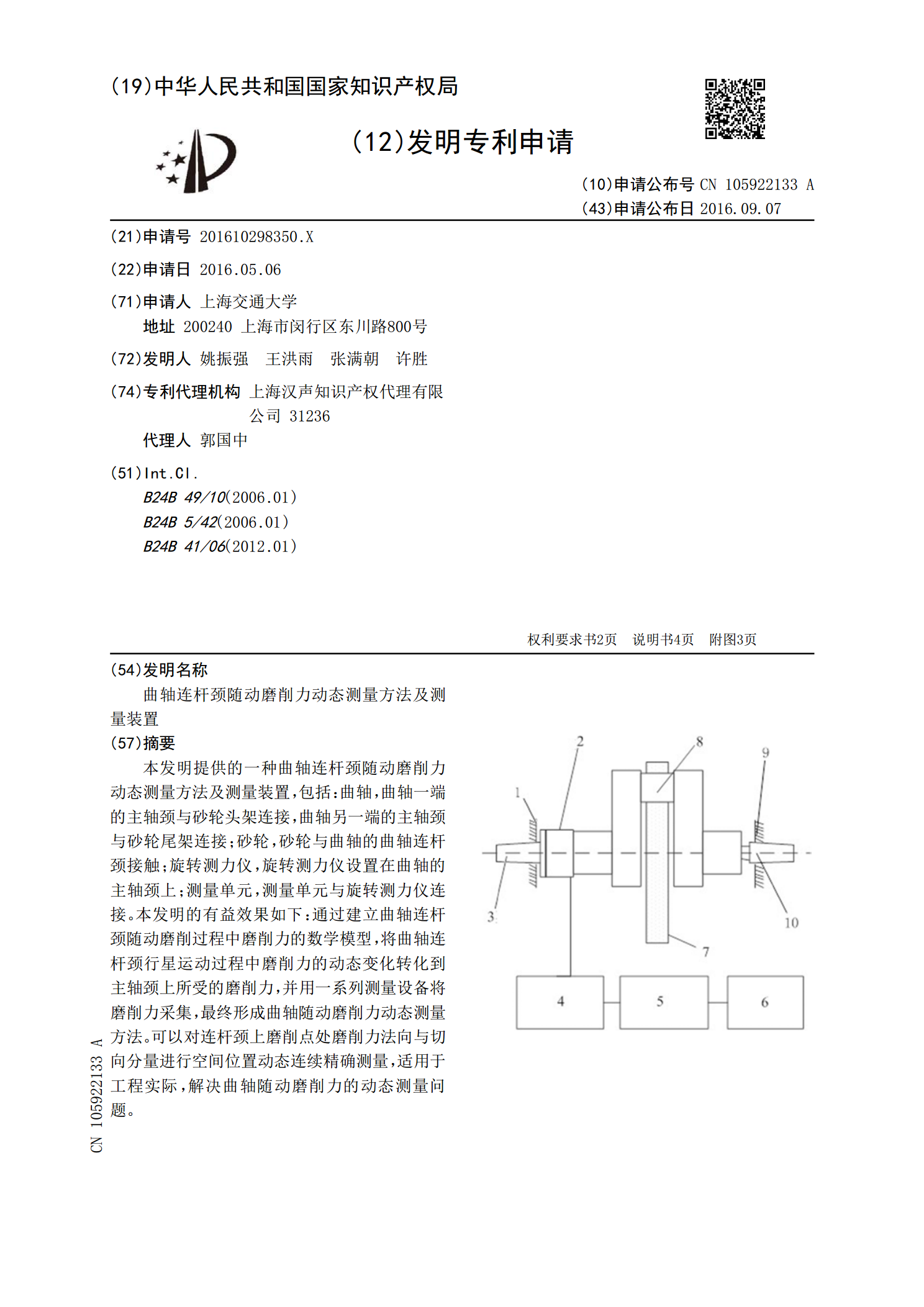

本发明提供的一种曲轴连杆颈随动磨削力动态测量方法及测量装置,包括:曲轴,曲轴一端的主轴颈与砂轮头架连接,曲轴另一端的主轴颈与砂轮尾架连接;砂轮,砂轮与曲轴的曲轴连杆颈接触;旋转测力仪,旋转测力仪设置在曲轴的主轴颈上;测量单元,测量单元与旋转测力仪连接。本发明的有益效果如下:通过建立曲轴连杆颈随动磨削过程中磨削力的数学模型,将曲轴连杆颈行星运动过程中磨削力的动态变化转化到主轴颈上所受的磨削力,并用一系列测量设备将磨削力采集,最终形成曲轴随动磨削力动态测量方法。可以对连杆颈上磨削点处磨削力法向与切向分量进行空