一种基于点云模型的面轮廓度精确检测的方法及系统.pdf

春波****公主

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种基于点云模型的面轮廓度精确检测的方法及系统.pdf

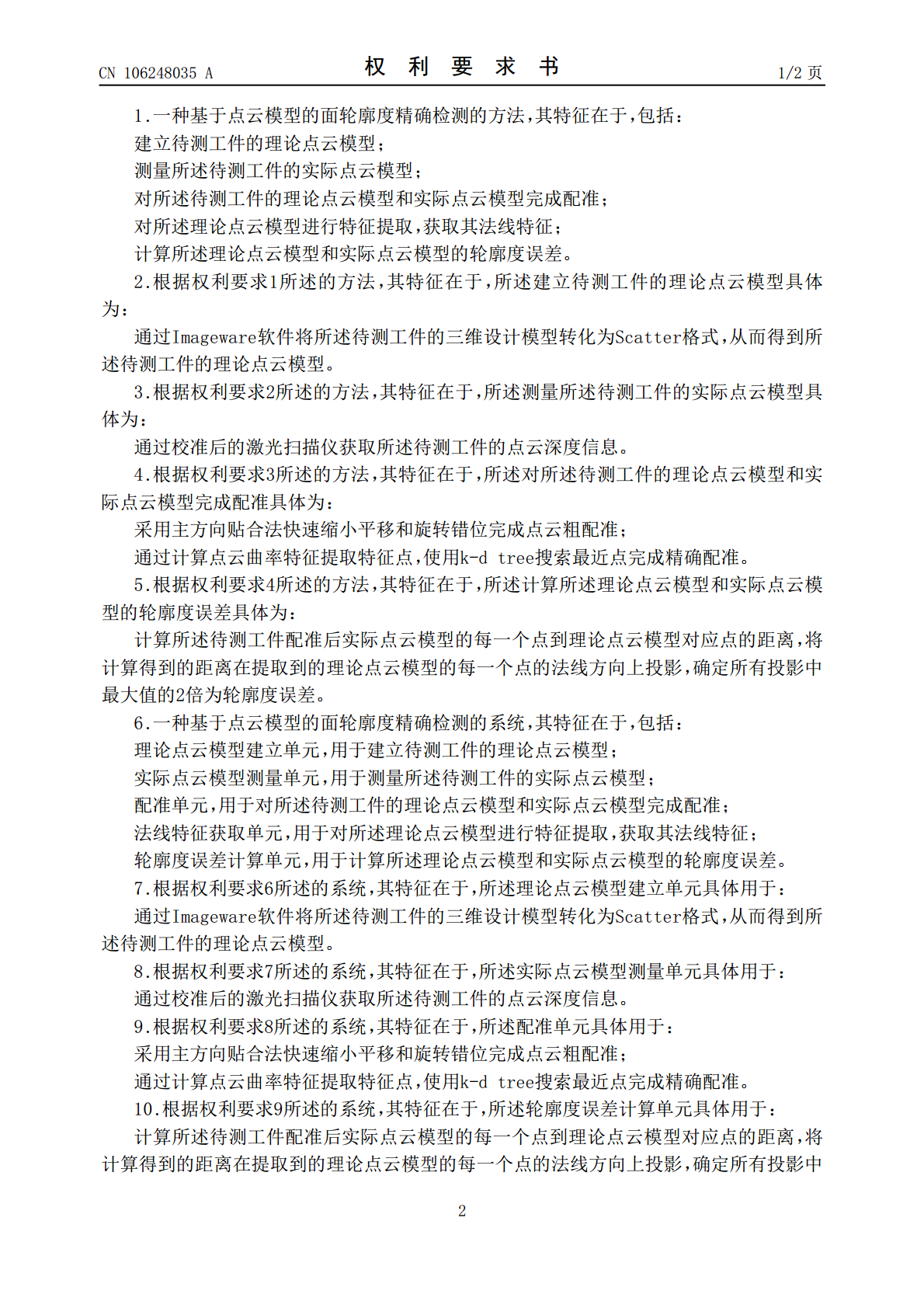

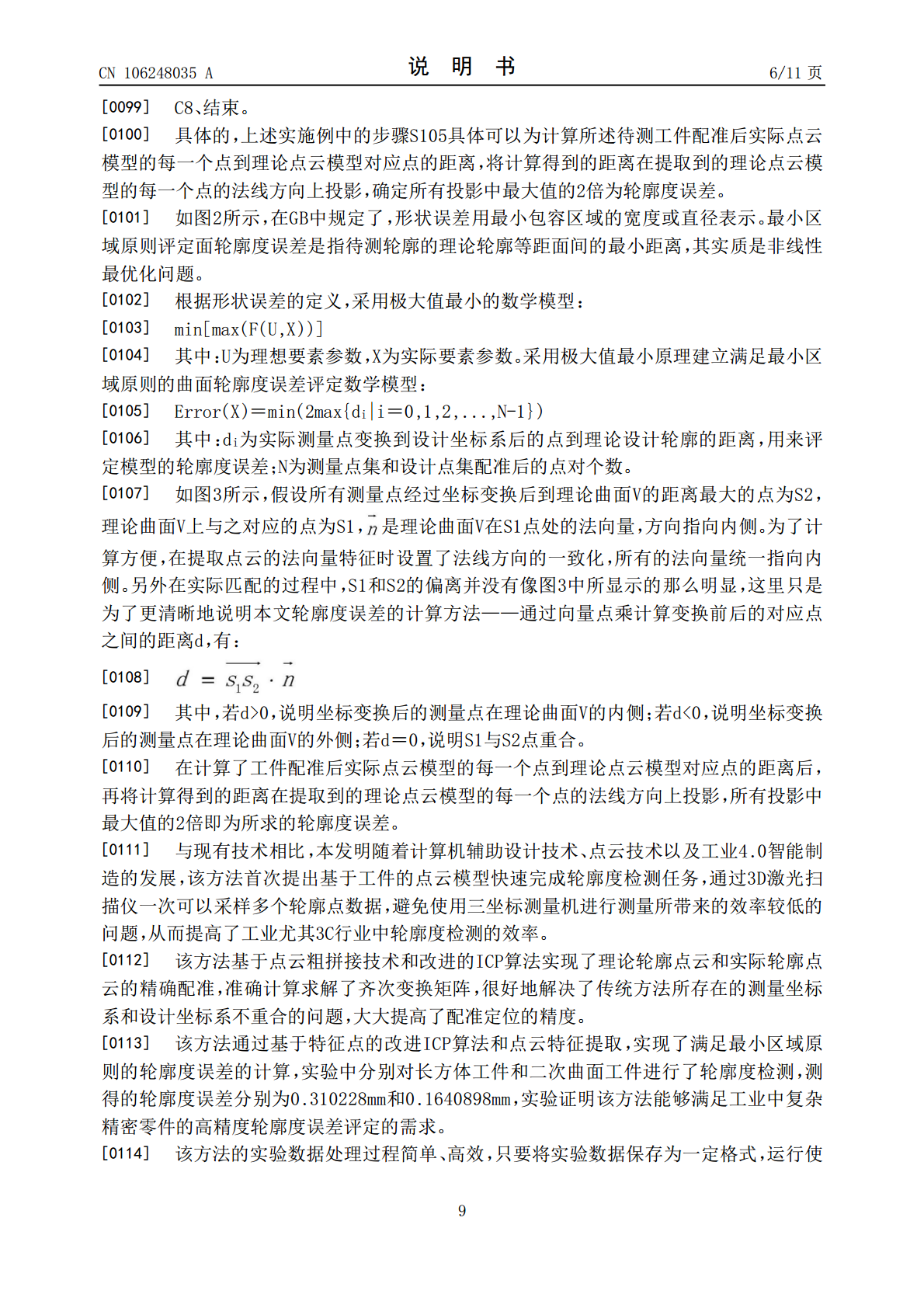

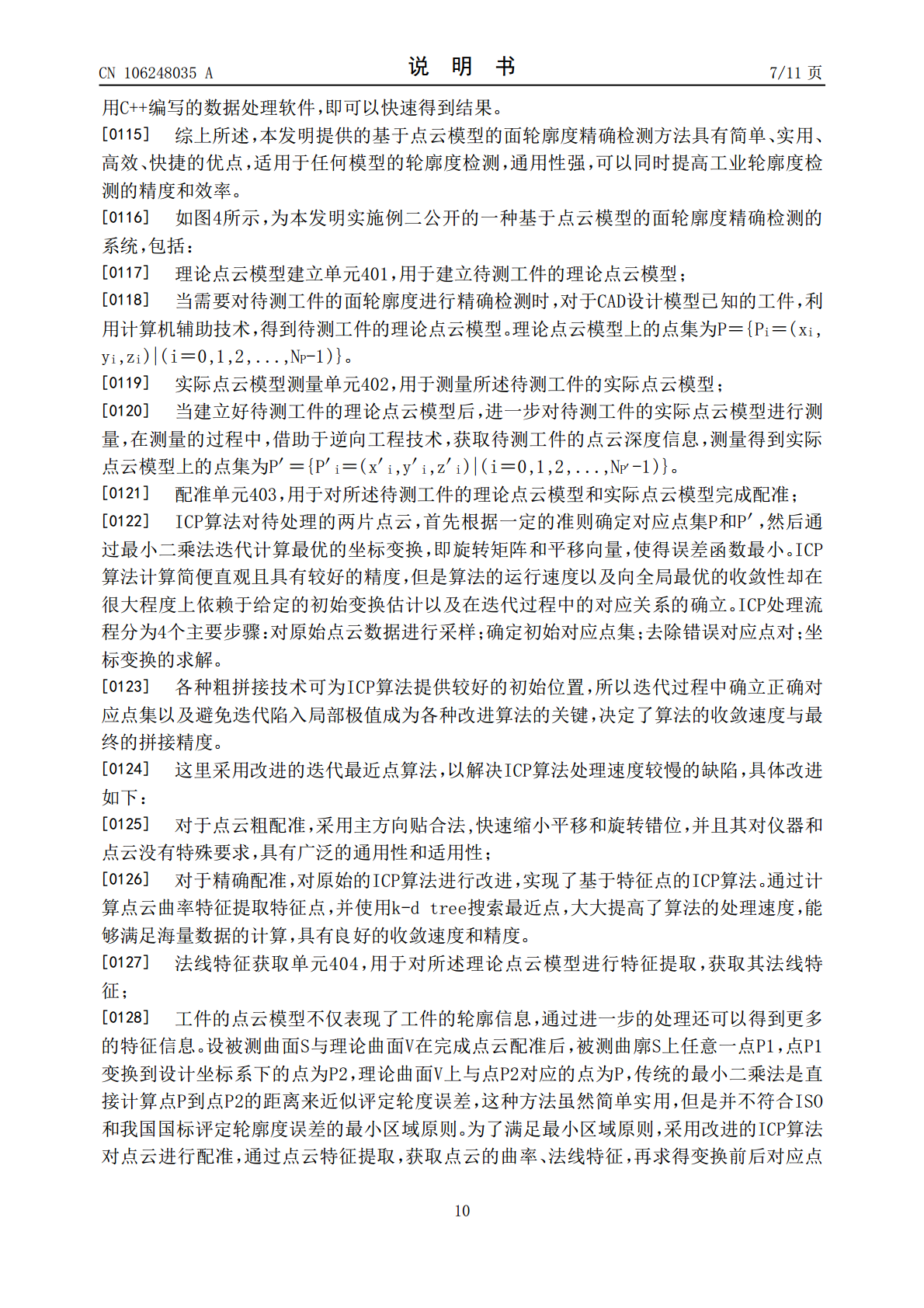

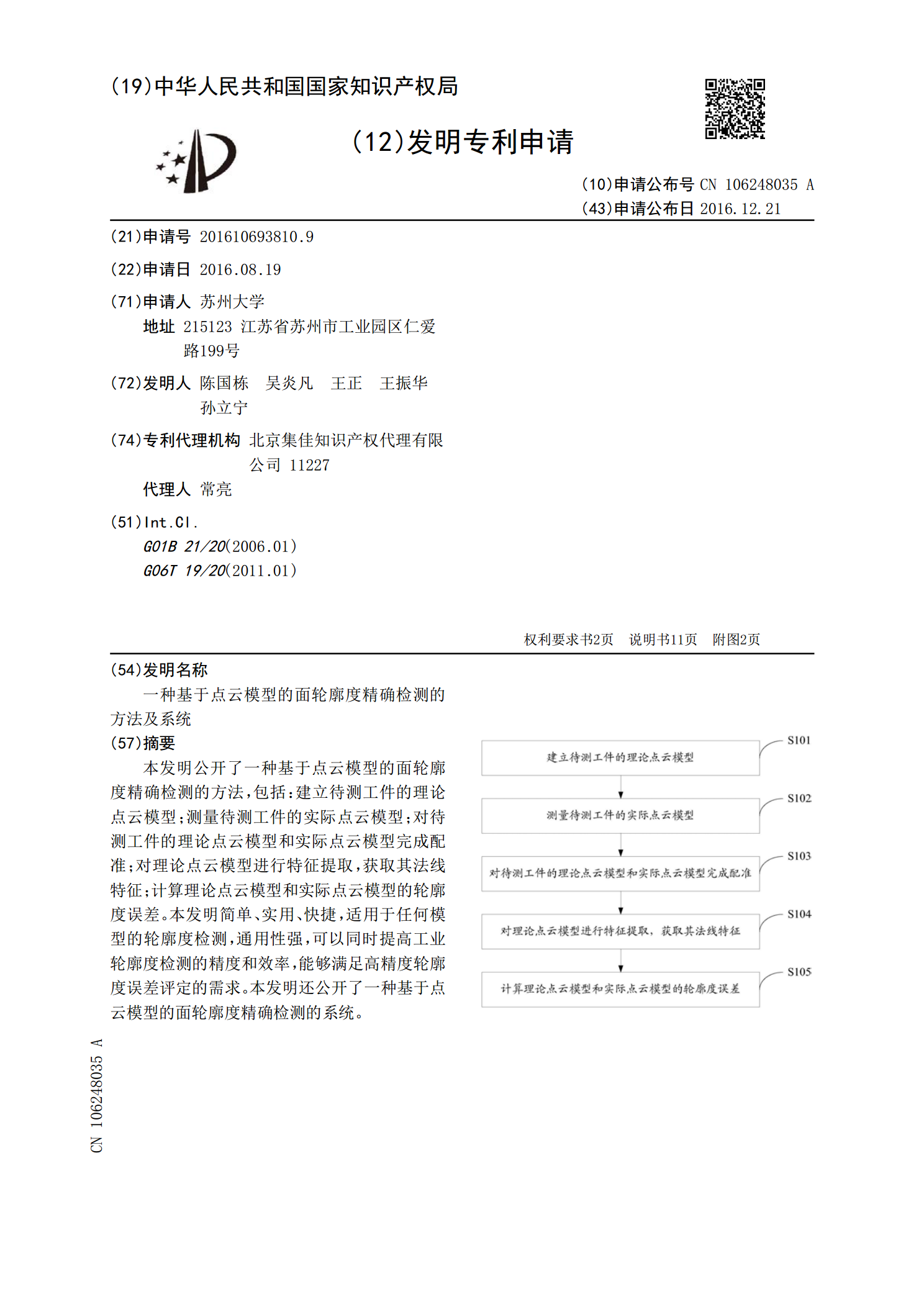

本发明公开了一种基于点云模型的面轮廓度精确检测的方法,包括:建立待测工件的理论点云模型;测量待测工件的实际点云模型;对待测工件的理论点云模型和实际点云模型完成配准;对理论点云模型进行特征提取,获取其法线特征;计算理论点云模型和实际点云模型的轮廓度误差。本发明简单、实用、快捷,适用于任何模型的轮廓度检测,通用性强,可以同时提高工业轮廓度检测的精度和效率,能够满足高精度轮廓度误差评定的需求。本发明还公开了一种基于点云模型的面轮廓度精确检测的系统。

一种基于点云平面轮廓匹配的货物托盘检测方法及系统.pdf

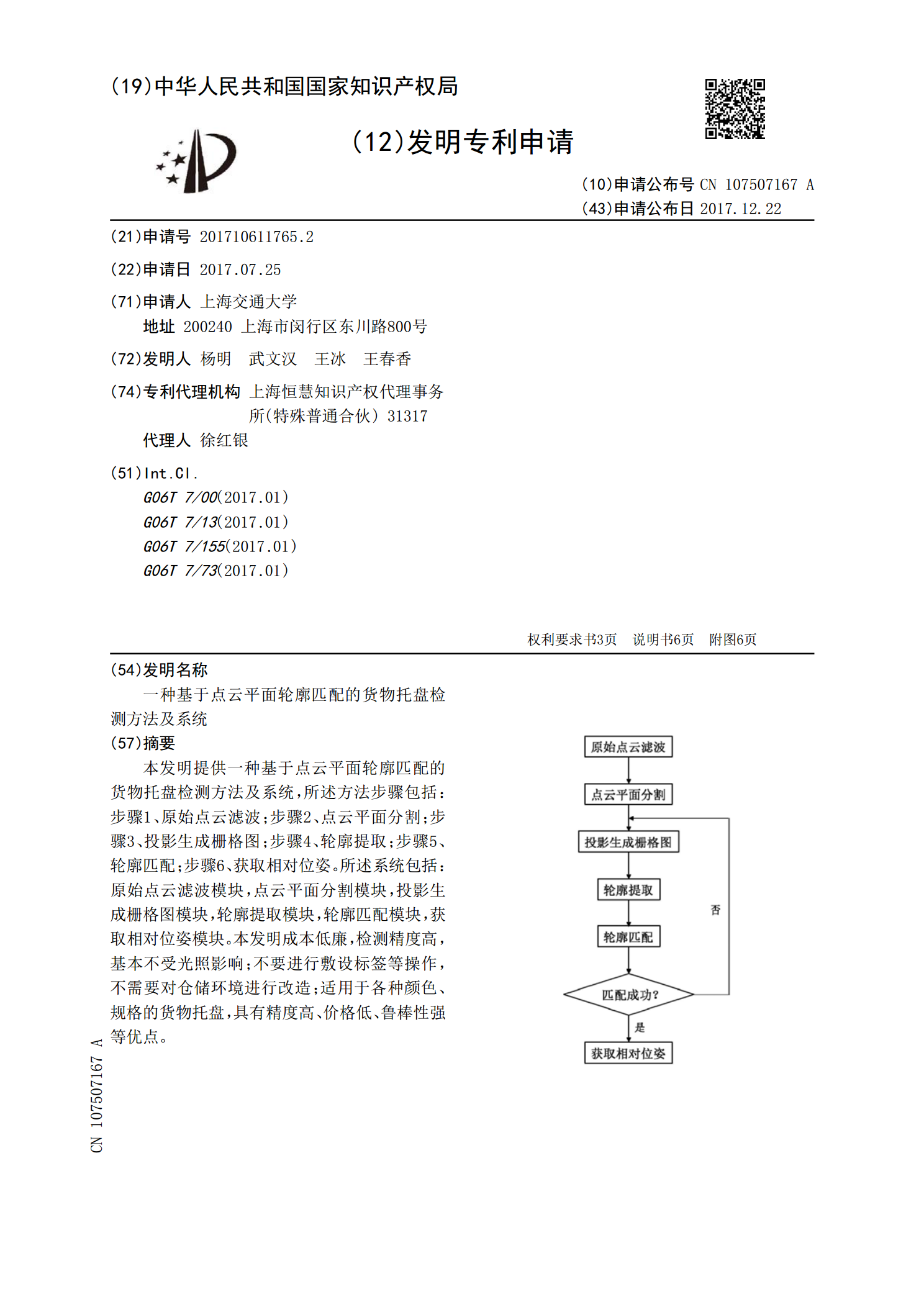

本发明提供一种基于点云平面轮廓匹配的货物托盘检测方法及系统,所述方法步骤包括:步骤1、原始点云滤波;步骤2、点云平面分割;步骤3、投影生成栅格图;步骤4、轮廓提取;步骤5、轮廓匹配;步骤6、获取相对位姿。所述系统包括:原始点云滤波模块,点云平面分割模块,投影生成栅格图模块,轮廓提取模块,轮廓匹配模块,获取相对位姿模块。本发明成本低廉,检测精度高,基本不受光照影响;不要进行敷设标签等操作,不需要对仓储环境进行改造;适用于各种颜色、规格的货物托盘,具有精度高、价格低、鲁棒性强等优点。

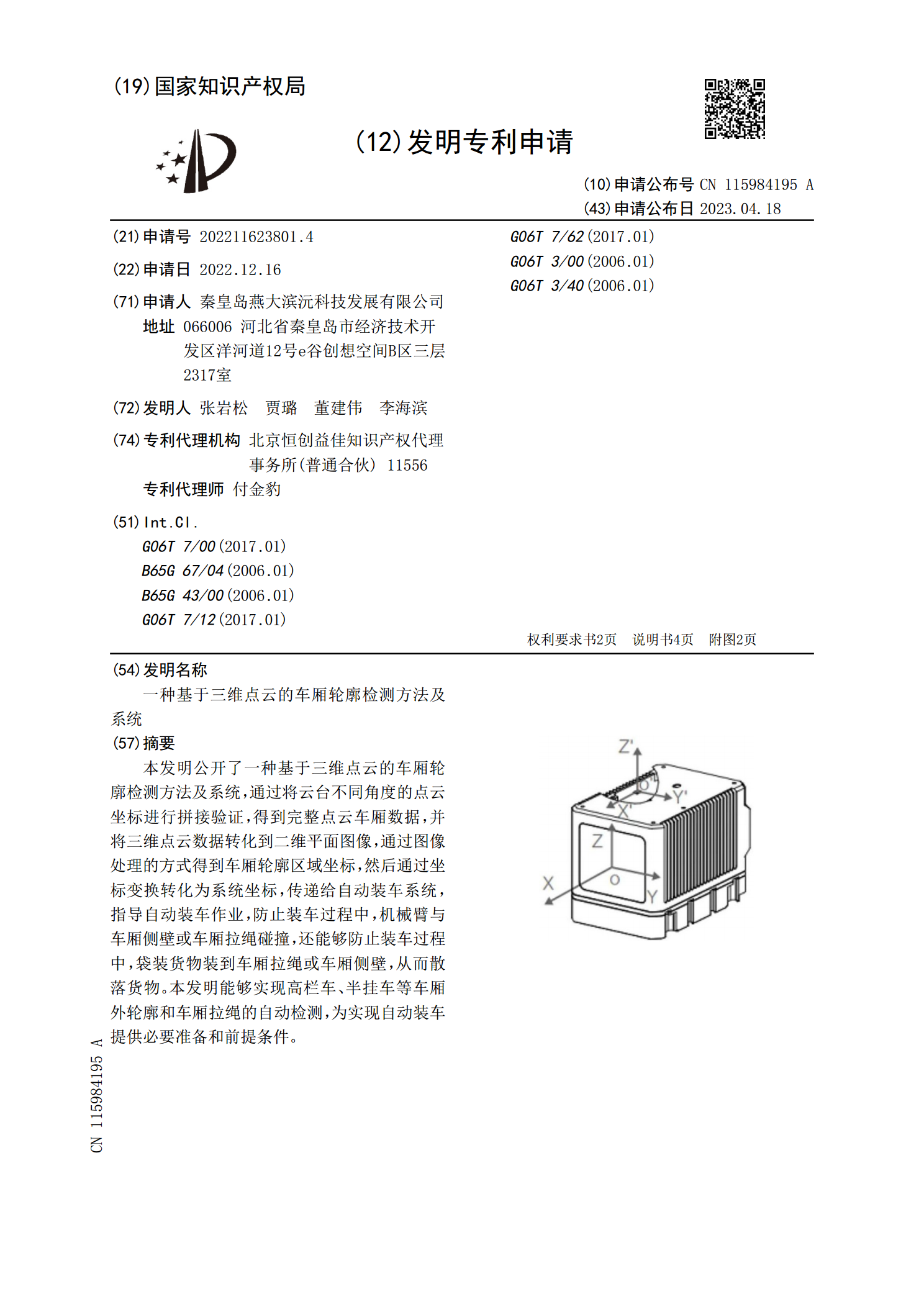

一种基于三维点云的车厢轮廓检测方法及系统.pdf

本发明公开了一种基于三维点云的车厢轮廓检测方法及系统,通过将云台不同角度的点云坐标进行拼接验证,得到完整点云车厢数据,并将三维点云数据转化到二维平面图像,通过图像处理的方式得到车厢轮廓区域坐标,然后通过坐标变换转化为系统坐标,传递给自动装车系统,指导自动装车作业,防止装车过程中,机械臂与车厢侧壁或车厢拉绳碰撞,还能够防止装车过程中,袋装货物装到车厢拉绳或车厢侧壁,从而散落货物。本发明能够实现高栏车、半挂车等车厢外轮廓和车厢拉绳的自动检测,为实现自动装车提供必要准备和前提条件。

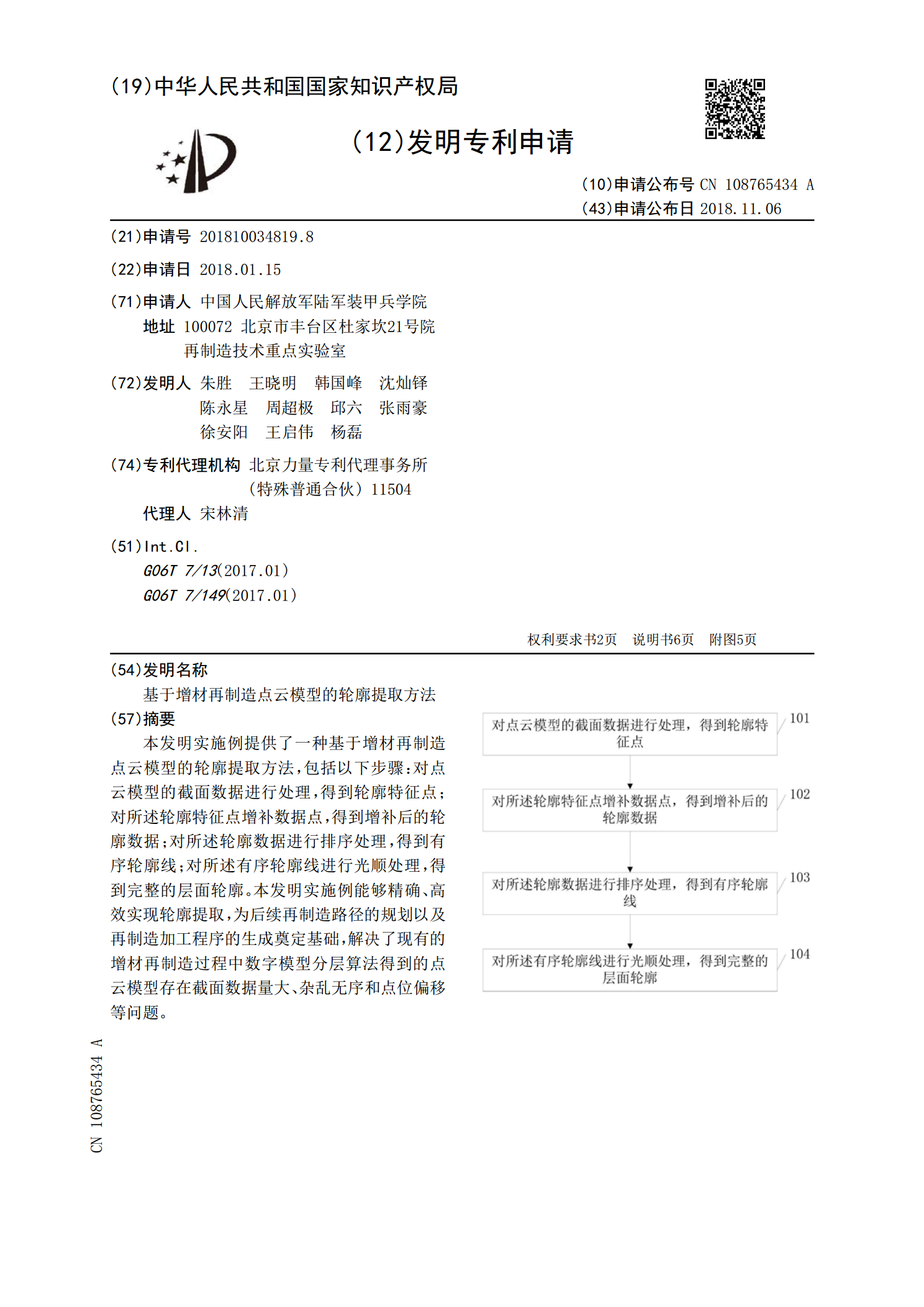

基于增材再制造点云模型的轮廓提取方法.pdf

本发明实施例提供了一种基于增材再制造点云模型的轮廓提取方法,包括以下步骤:对点云模型的截面数据进行处理,得到轮廓特征点;对所述轮廓特征点增补数据点,得到增补后的轮廓数据;对所述轮廓数据进行排序处理,得到有序轮廓线;对所述有序轮廓线进行光顺处理,得到完整的层面轮廓。本发明实施例能够精确、高效实现轮廓提取,为后续再制造路径的规划以及再制造加工程序的生成奠定基础,解决了现有的增材再制造过程中数字模型分层算法得到的点云模型存在截面数据量大、杂乱无序和点位偏移等问题。

一种基于轮廓的建筑物点云模型底图配准方法.pdf

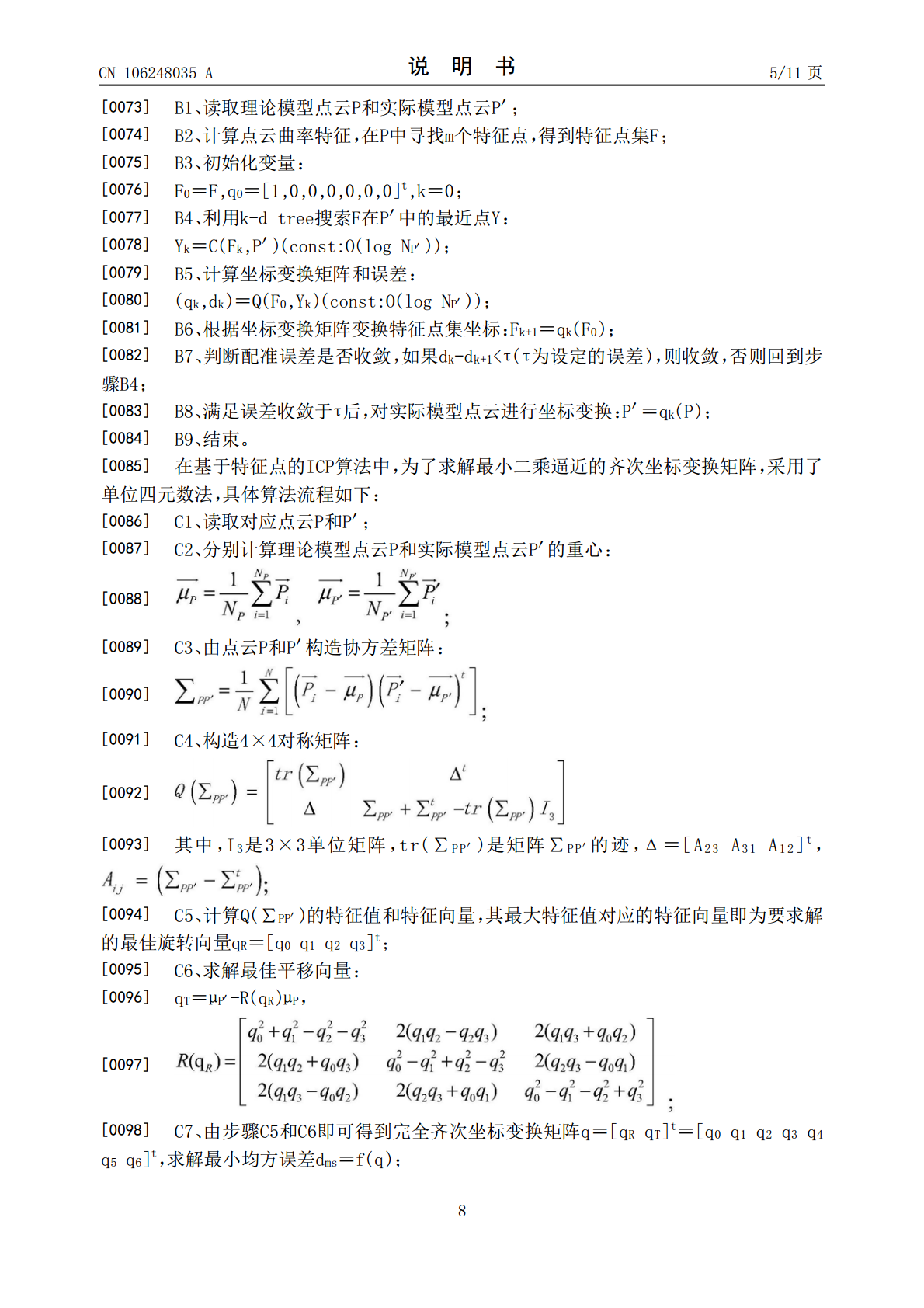

本发明涉及一种基于轮廓的建筑物点云模型底图配准方法,属于计算机视觉技术领域。本发明方法通过对三维重建得到的建筑物点云模型进行结构分析,自动检测当前模型的姿态,最终实现点云模型坐标的归一化,并在此基础上得到当前建筑物的点云俯视轮廓线条图;对重建建筑所在区域的遥感图像进行轮廓分析,自动检测得到底图的轮廓线条;根据重建建筑的轮廓线条估计当前建筑的结构拐点,然后借助轮廓匹配信息实现点云模型与卫星底图间的空间对齐,得到从点云模型到卫星底图间的映射矩阵,自动实现建筑物点云模型在卫星底图上的放置。对比现有技术,本发明方