一种平衡轴齿轮的加工方法.pdf

雨巷****可歆

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种平衡轴齿轮的加工方法.pdf

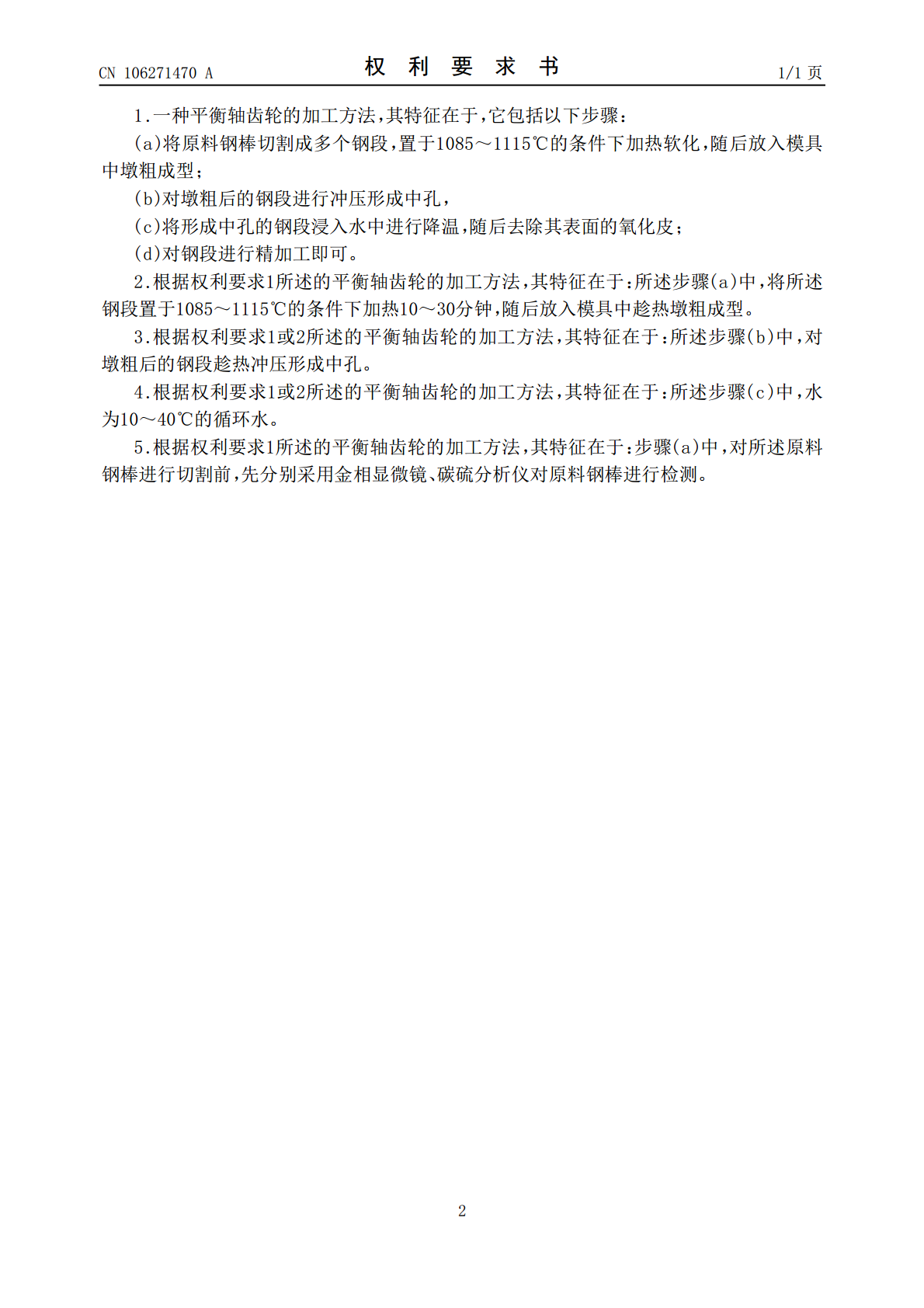

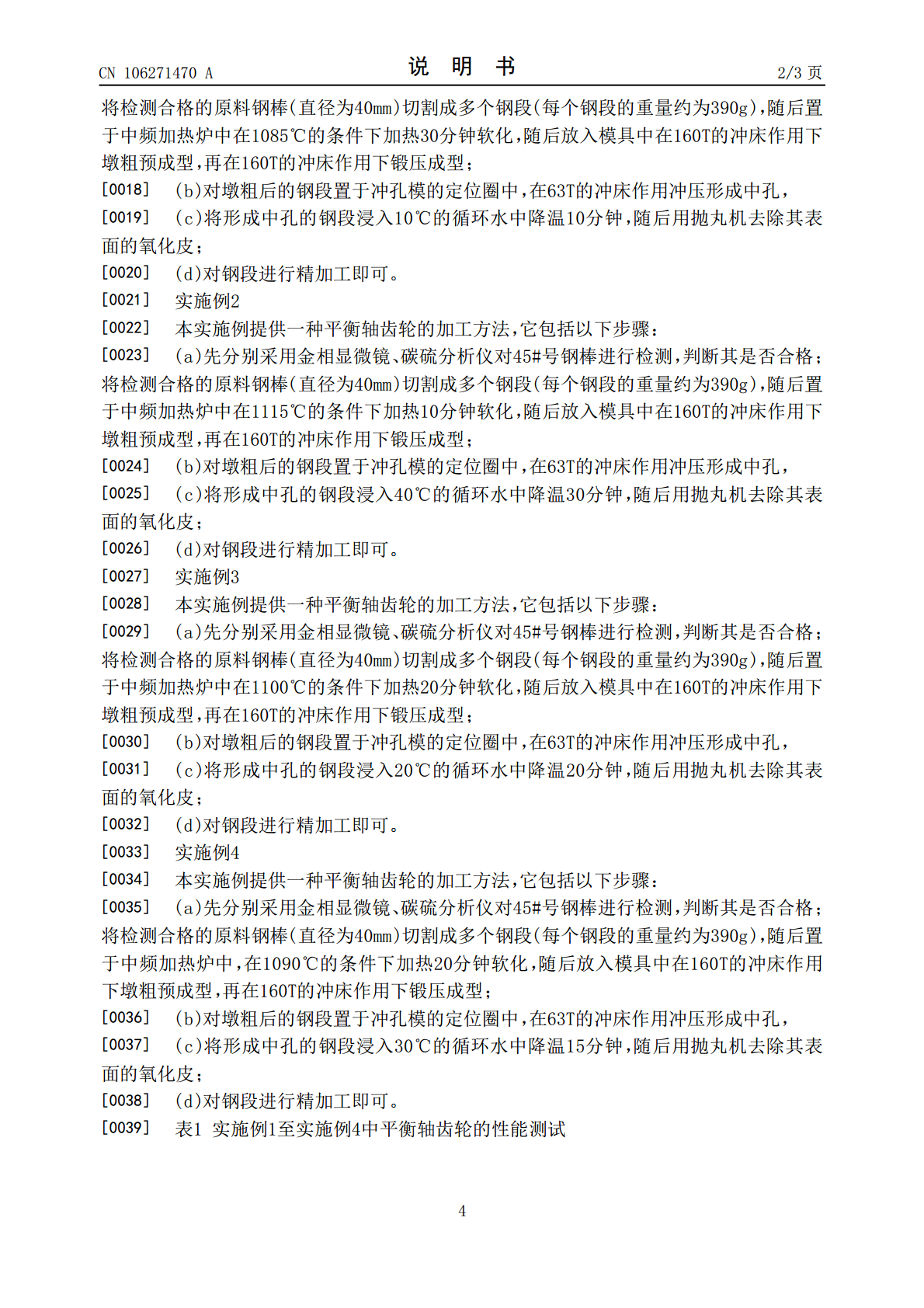

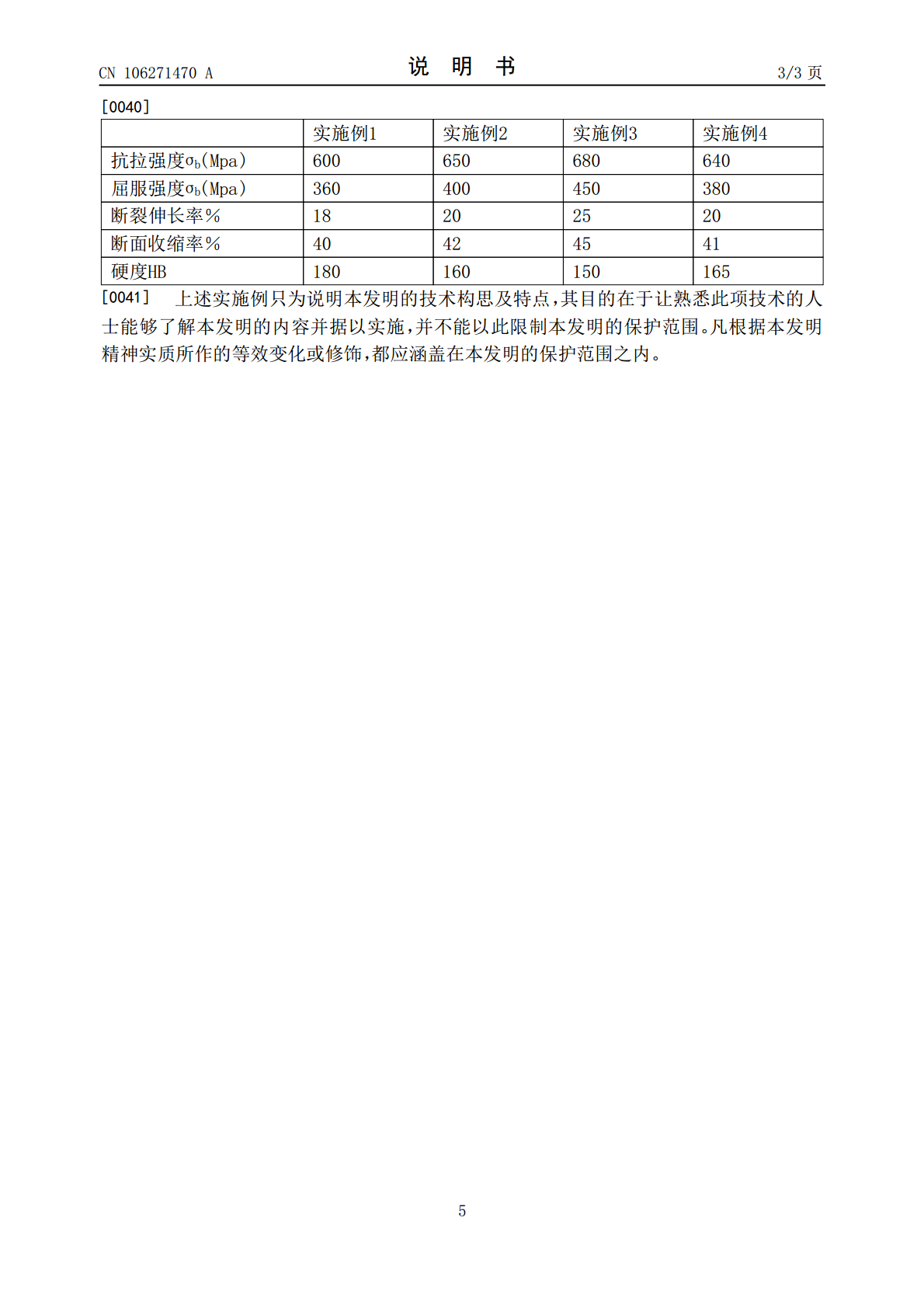

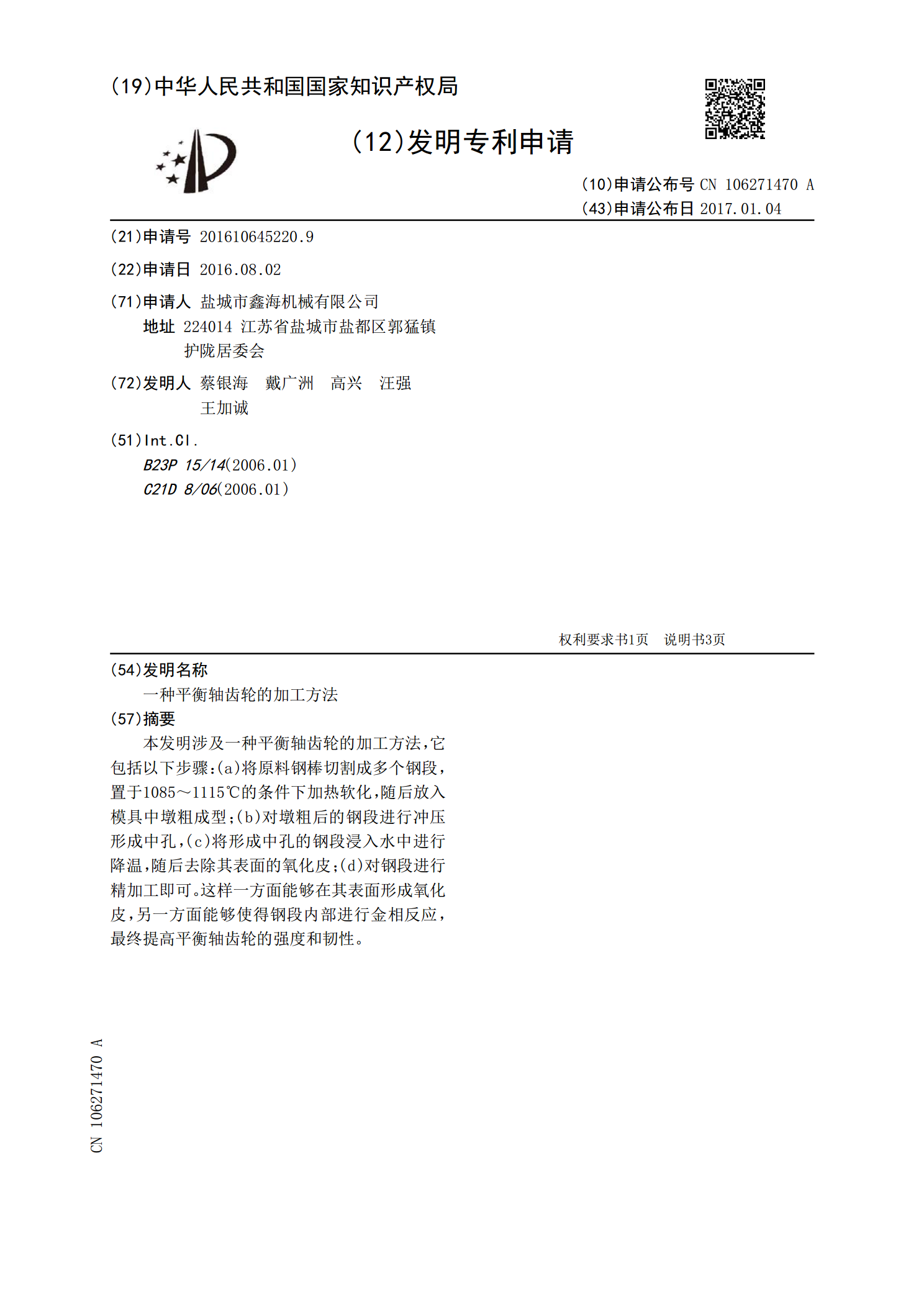

本发明涉及一种平衡轴齿轮的加工方法,它包括以下步骤:(a)将原料钢棒切割成多个钢段,置于1085~1115℃的条件下加热软化,随后放入模具中墩粗成型;(b)对墩粗后的钢段进行冲压形成中孔,(c)将形成中孔的钢段浸入水中进行降温,随后去除其表面的氧化皮;(d)对钢段进行精加工即可。这样一方面能够在其表面形成氧化皮,另一方面能够使得钢段内部进行金相反应,最终提高平衡轴齿轮的强度和韧性。

一种平衡轴齿轮.pdf

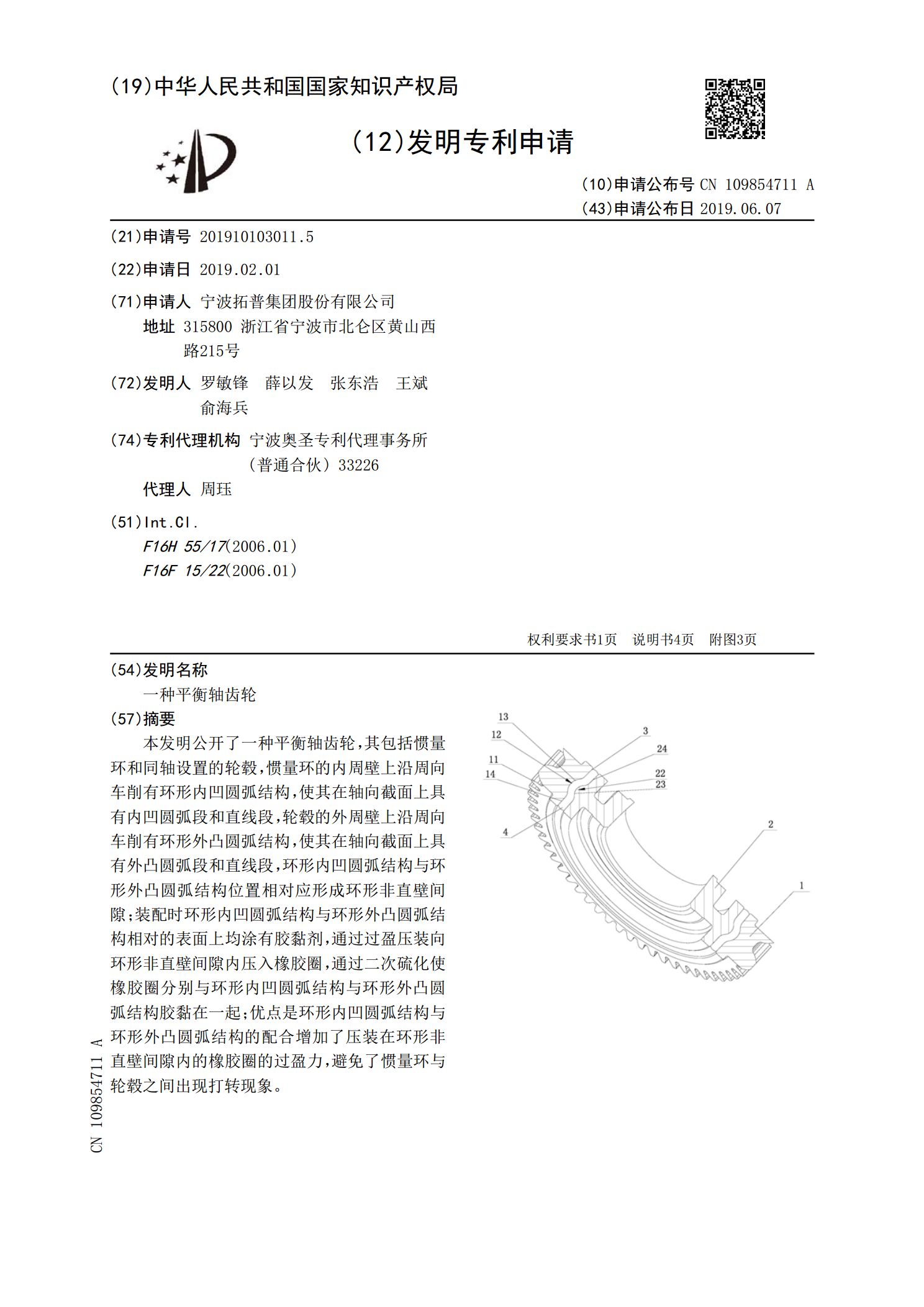

本发明公开了一种平衡轴齿轮,其包括惯量环和同轴设置的轮毂,惯量环的内周壁上沿周向车削有环形内凹圆弧结构,使其在轴向截面上具有内凹圆弧段和直线段,轮毂的外周壁上沿周向车削有环形外凸圆弧结构,使其在轴向截面上具有外凸圆弧段和直线段,环形内凹圆弧结构与环形外凸圆弧结构位置相对应形成环形非直壁间隙;装配时环形内凹圆弧结构与环形外凸圆弧结构相对的表面上均涂有胶黏剂,通过过盈压装向环形非直壁间隙内压入橡胶圈,通过二次硫化使橡胶圈分别与环形内凹圆弧结构与环形外凸圆弧结构胶黏在一起;优点是环形内凹圆弧结构与环形外凸圆弧结

一种汽车平衡轴的加工方法.pdf

本发明公开了一种汽车平衡轴的加工方法,包括以下步骤:a、浇注钢锭,钢锭中化学成分重量百分比为:0.080%≤C≤0.250%,0.70%≤Si≤1.00%,0.80%≤Mn≤1.00%,痕量≤P≤0.030%,痕量≤S≤0.030%。11.50%≤Cr≤13.50%,痕量≤B≤0.0018%,余量为不可避免的杂质;浇注成型的钢锭温度降至360℃,再加热至650-760℃,保温3-5小时,炉冷至300℃,保温4小时,再加热至650-760℃,保温17小时,以50℃/小时冷却至400℃,再以20℃/小时,冷却

一种汽车平衡轴斜齿轮及其制备方法.pdf

本发明公开了一种汽车平衡轴斜齿轮及其制备方法,该汽车平衡轴斜齿轮,为粉末冶金平行轴斜齿轮,包括设置与齿体中心的装配孔,以及设在齿体外缘的斜齿;所述的斜齿的螺旋角>20°本发明的平衡轴斜齿轮,有效解决生产高硬度的大螺旋角高密度粉末冶金斜齿轮制取问题。填补了高性能粉末冶金斜齿轮空白。具有成型生坯密度高,螺旋角大,成品的硬度高耐磨性高的优势,保证压出的生坯齿螺旋角达到25°,齿部硬度达到HRC50~55,粉末生坯齿部密度达到7.2g/cm

用于平衡轴的齿轮以及平衡轴.pdf

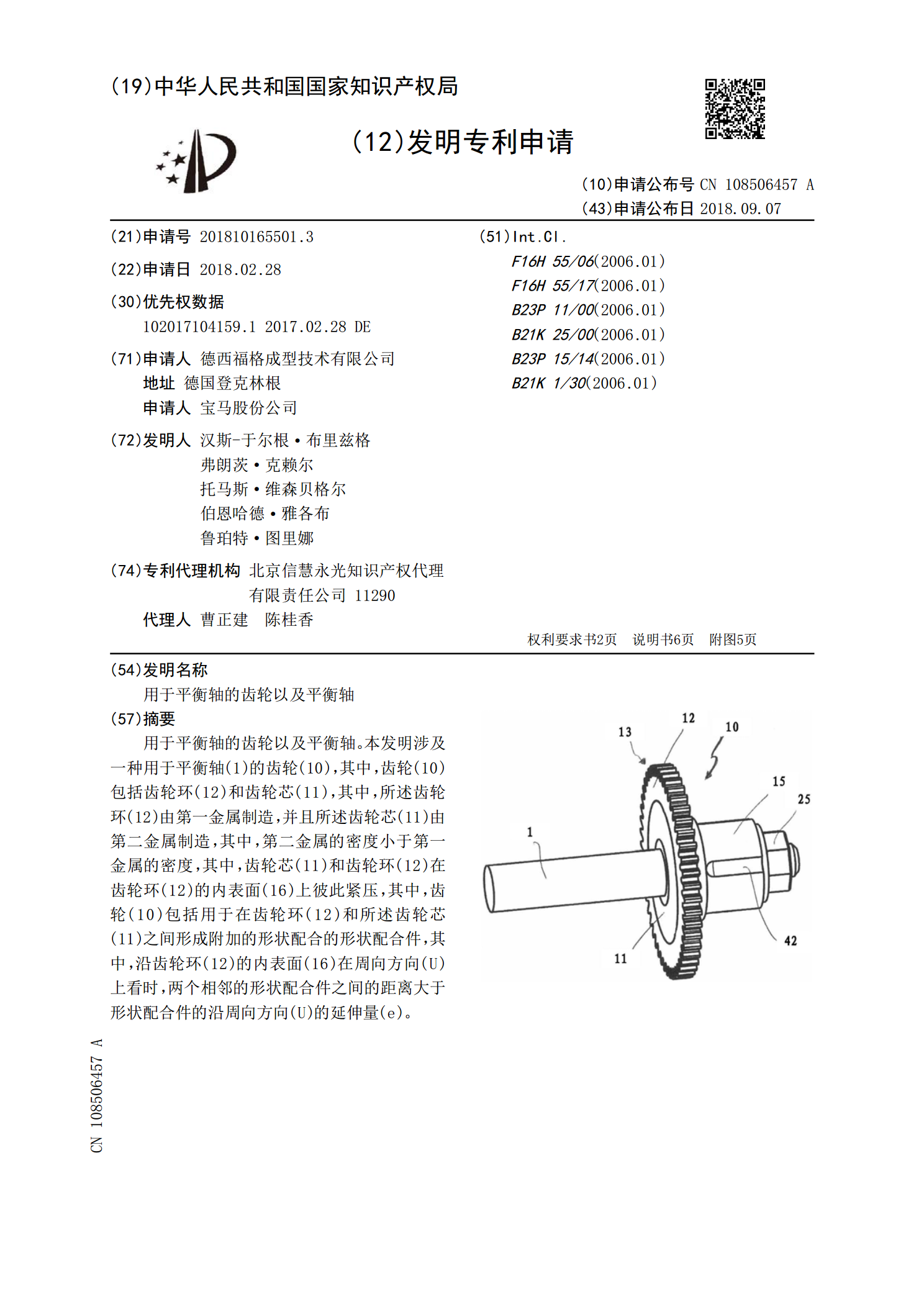

用于平衡轴的齿轮以及平衡轴。本发明涉及一种用于平衡轴(1)的齿轮(10),其中,齿轮(10)包括齿轮环(12)和齿轮芯(11),其中,所述齿轮环(12)由第一金属制造,并且所述齿轮芯(11)由第二金属制造,其中,第二金属的密度小于第一金属的密度,其中,齿轮芯(11)和齿轮环(12)在齿轮环(12)的内表面(16)上彼此紧压,其中,齿轮(10)包括用于在齿轮环(12)和所述齿轮芯(11)之间形成附加的形状配合的形状配合件,其中,沿齿轮环(12)的内表面(16)在周向方向(U)上看时,两个相邻的形状配合件之间