用于表面成形的组成物及其成形方法.pdf

琰琬****买买

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

用于表面成形的组成物及其成形方法.pdf

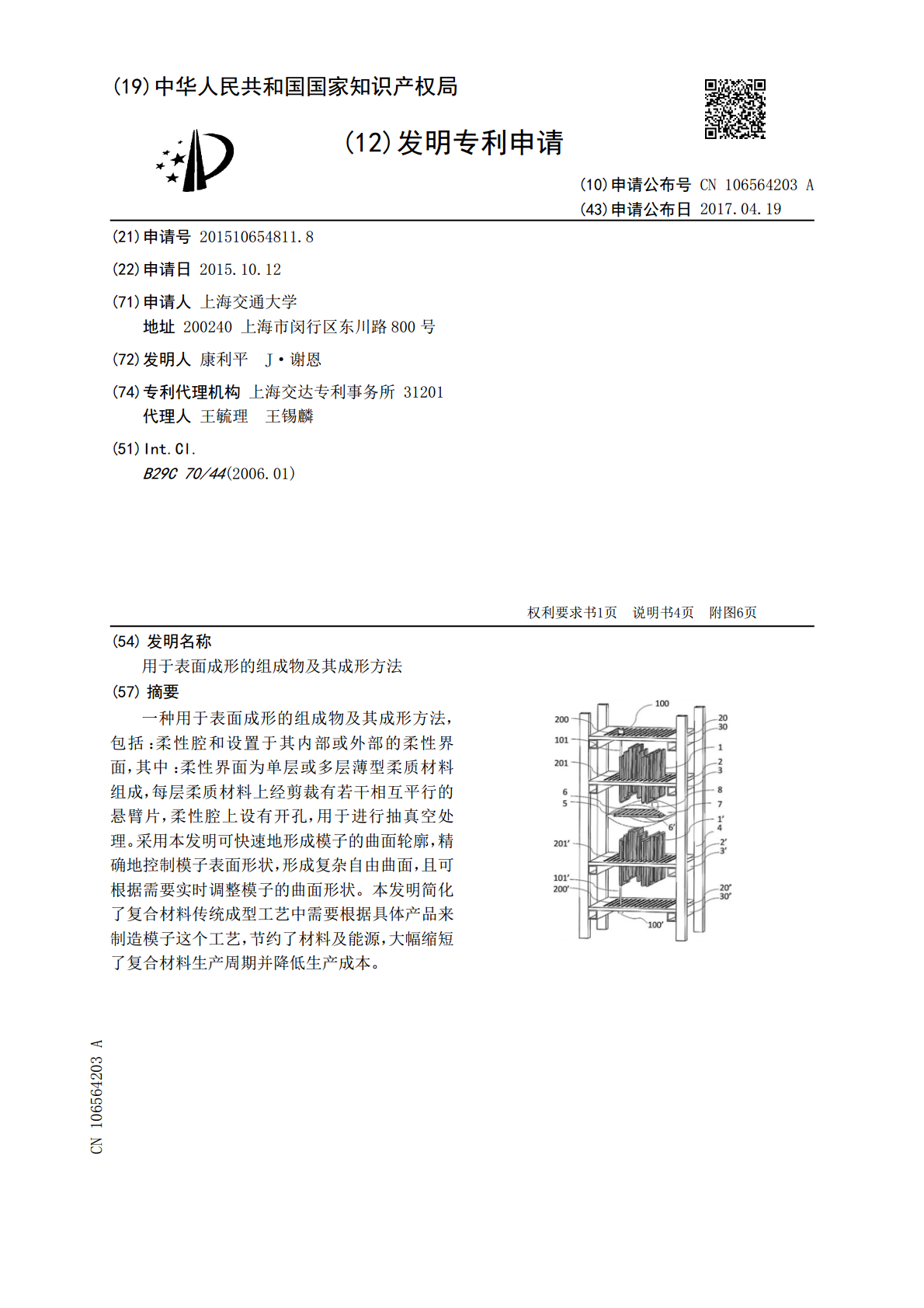

一种用于表面成形的组成物及其成形方法,包括:柔性腔和设置于其内部或外部的柔性界面,其中:柔性界面为单层或多层薄型柔质材料组成,每层柔质材料上经剪裁有若干相互平行的悬臂片,柔性腔上设有开孔,用于进行抽真空处理。采用本发明可快速地形成模子的曲面轮廓,精确地控制模子表面形状,形成复杂自由曲面,且可根据需要实时调整模子的曲面形状。本发明简化了复合材料传统成型工艺中需要根据具体产品来制造模子这个工艺,节约了材料及能源,大幅缩短了复合材料生产周期并降低生产成本。

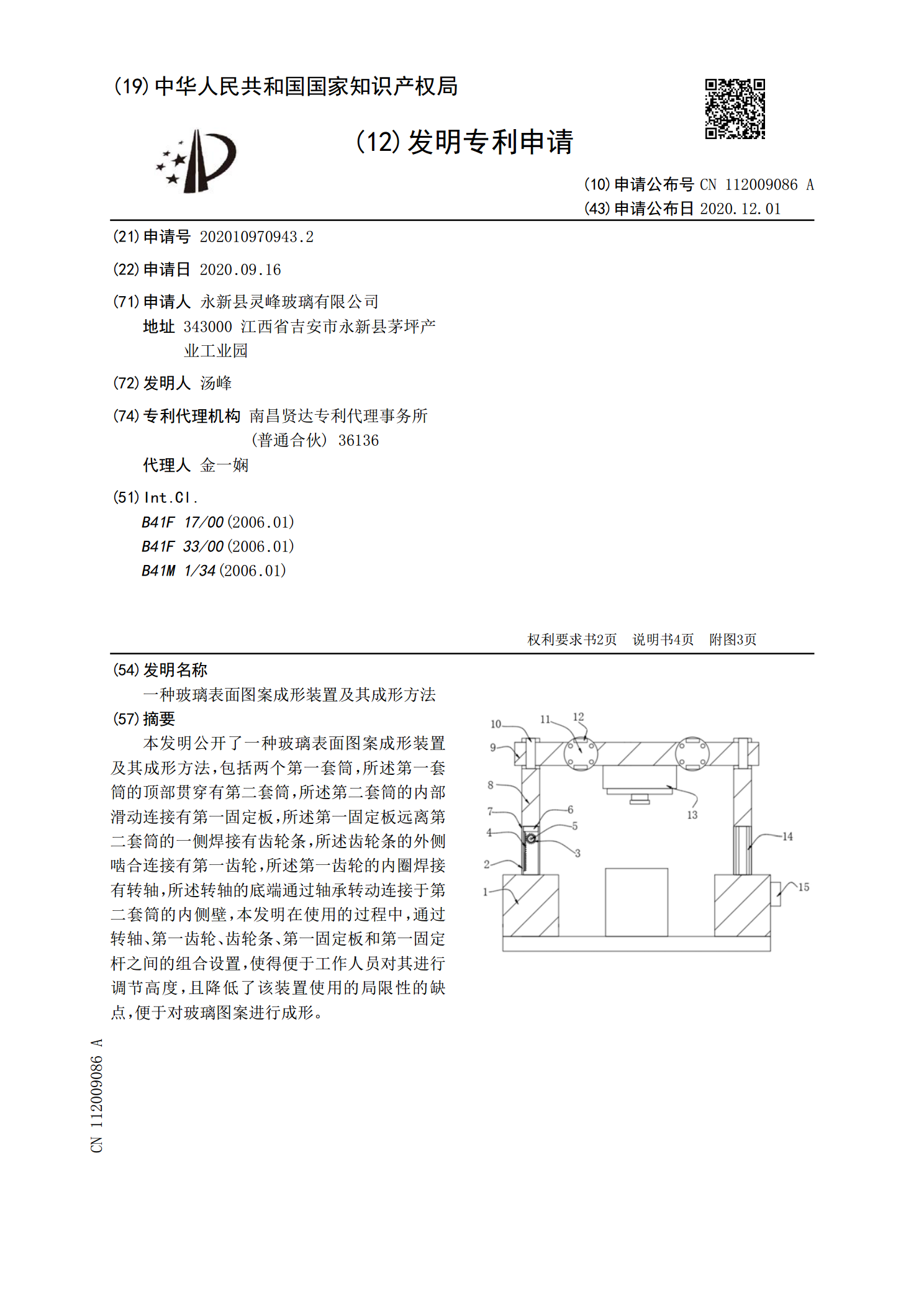

一种玻璃表面图案成形装置及其成形方法.pdf

本发明公开了一种玻璃表面图案成形装置及其成形方法,包括两个第一套筒,所述第一套筒的顶部贯穿有第二套筒,所述第二套筒的内部滑动连接有第一固定板,所述第一固定板远离第二套筒的一侧焊接有齿轮条,所述齿轮条的外侧啮合连接有第一齿轮,所述第一齿轮的内圈焊接有转轴,所述转轴的底端通过轴承转动连接于第二套筒的内侧壁,本发明在使用的过程中,通过转轴、第一齿轮、齿轮条、第一固定板和第一固定杆之间的组合设置,使得便于工作人员对其进行调节高度,且降低了该装置使用的局限性的缺点,便于对玻璃图案进行成形。

一种用于板材的电磁-多点复合成形装置及其成形方法.pdf

本发明公开了一种用于板材的电磁‑多点复合成形装置,包括上冲头和下冲头,多个所述上冲头阵列形成所述凸模,多个所述下冲头阵列形成所述凹模,所述凸模和/或凹模内设置有可上下位移的线圈支撑杆,所述线圈支撑杆的靠近所述板材的一端设置有可对所述板材成形的电磁线圈。本发明一方面可以将计算机控制上冲头和下冲头的位置形成形状可变的“柔性模具”,从而实现不同形状的板材的快速成形;另一方面通过电磁成形实现板材,回弹的大幅度降低甚至完全消除,提升了板材成形的质量。

典型表面加工方法成形表面加工.ppt

机制教研室第四节成形表面加工本节教学要求:一、成形表面的类型一、成形表面的类型一、成形表面的类型一、成形表面的类型二、成形表面的加工方法二、成形表面的加工方法二、成形表面的加工方法二、成形表面的加工方法二、成形表面的加工方法二、成形表面的加工方法三、齿面加工方法表11.4常用齿轮加工方法三、齿面加工方法三、齿面加工方法三、齿面加工方法三、齿面加工方法三、齿面加工方法三、齿面加工方法四、齿面加工方案TheEnd

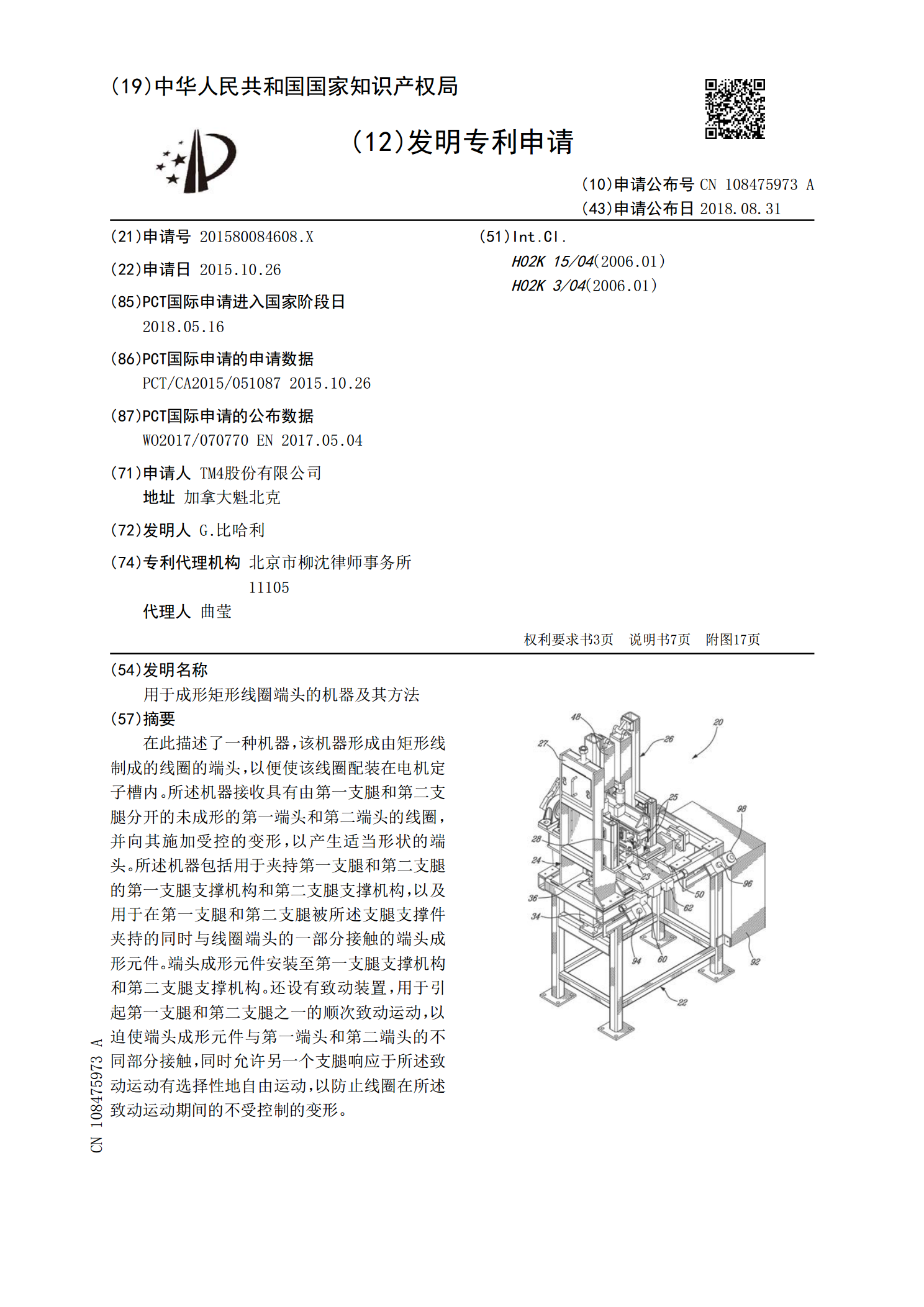

用于成形矩形线圈端头的机器及其方法.pdf

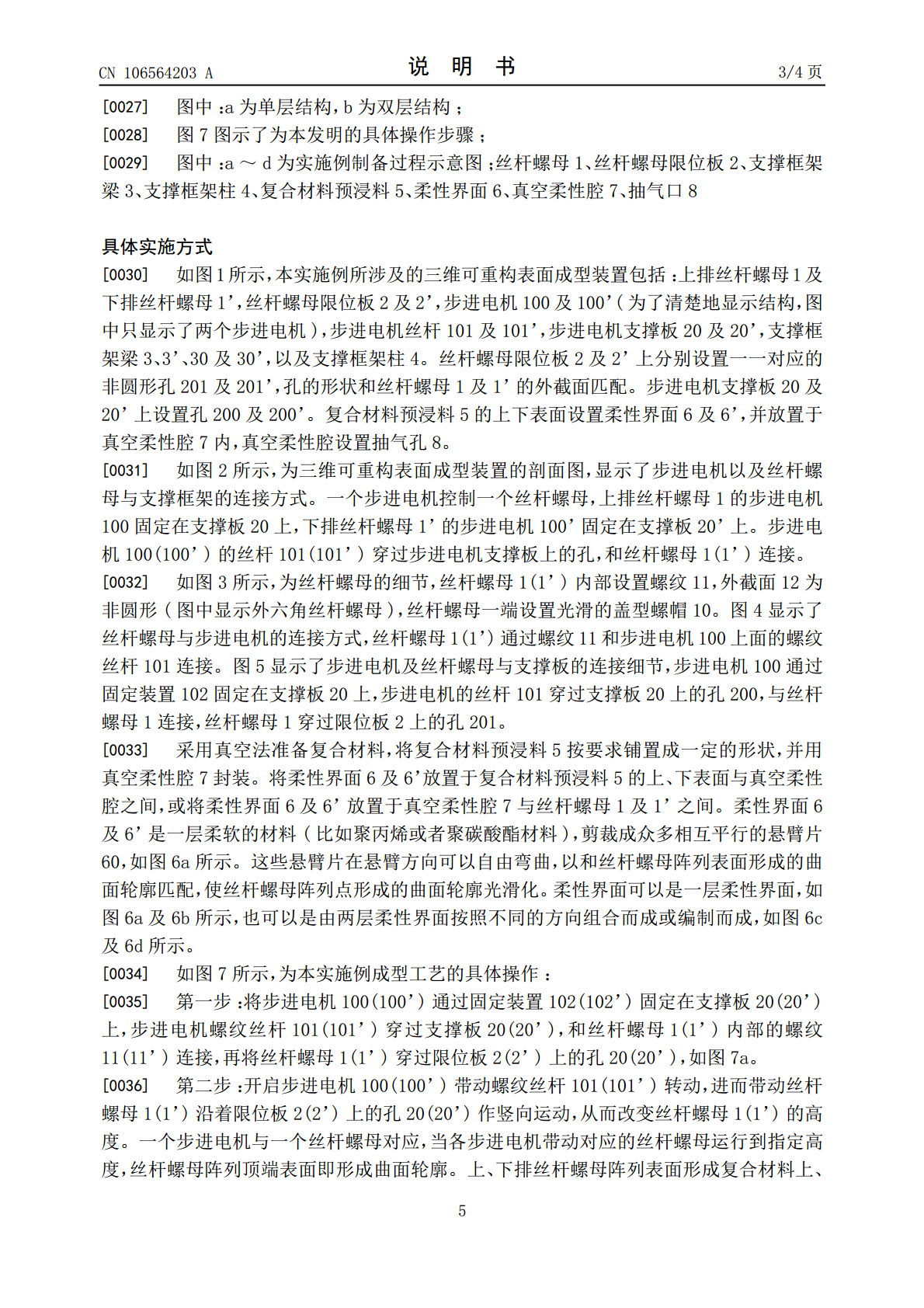

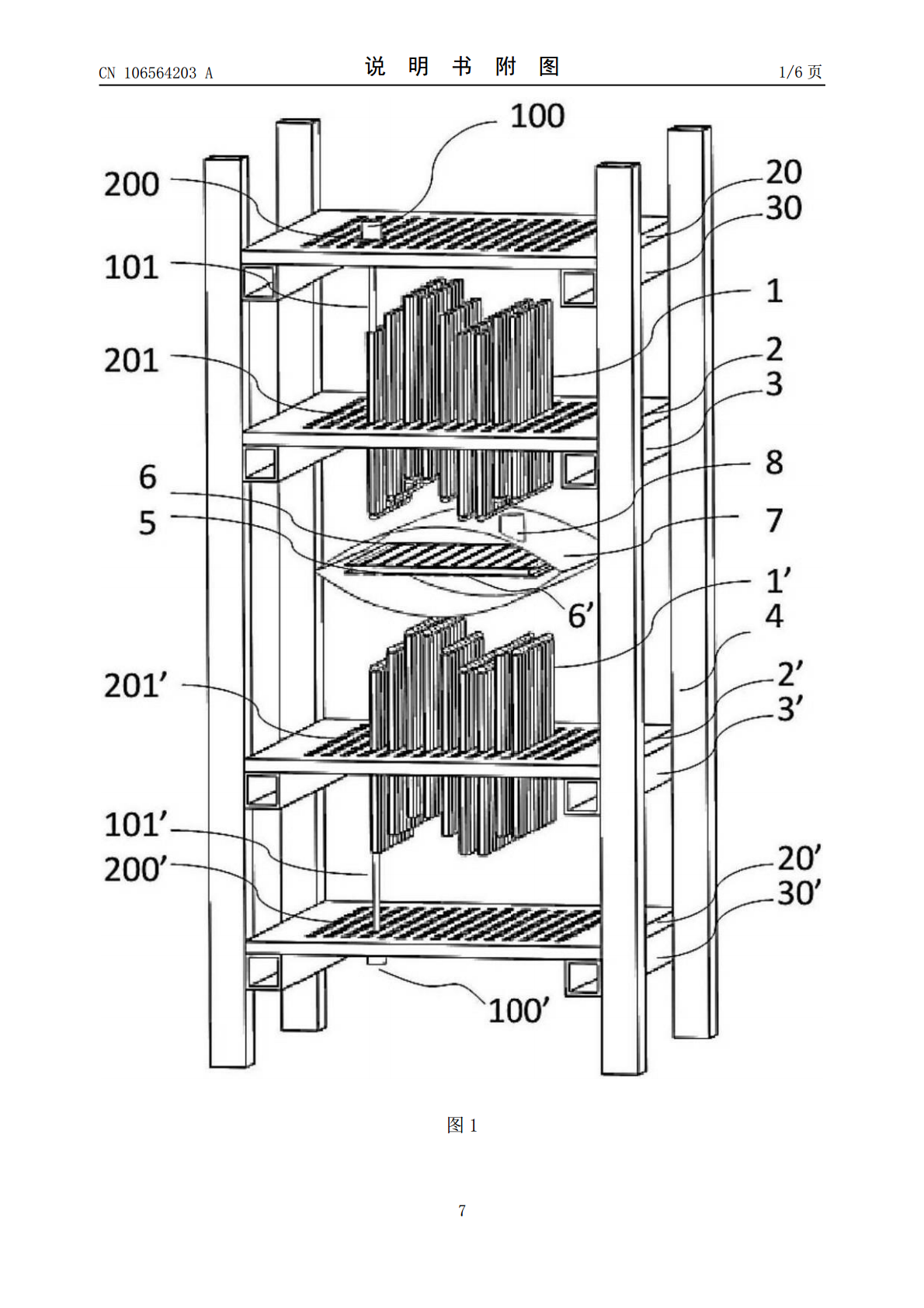

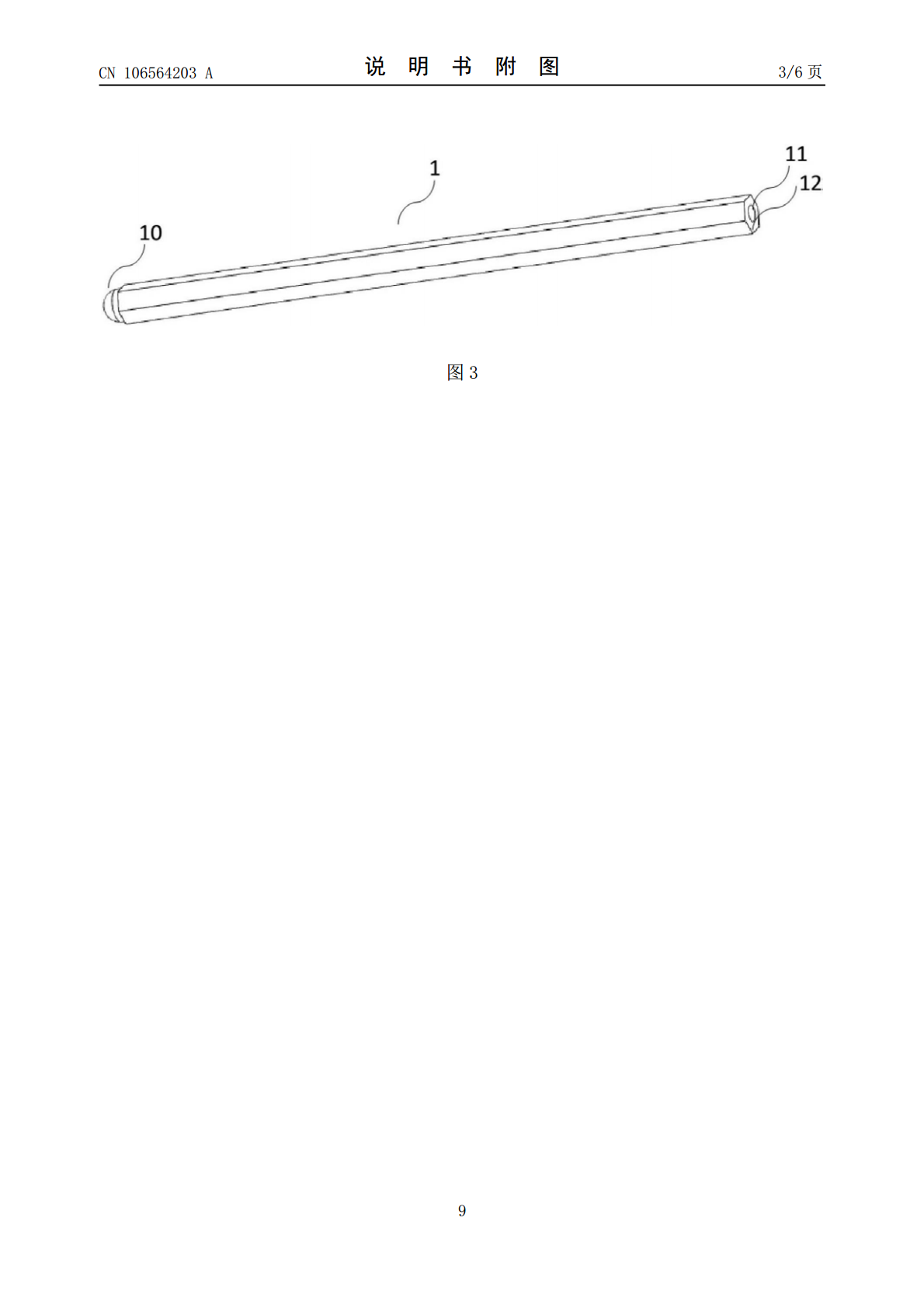

在此描述了一种机器,该机器形成由矩形线制成的线圈的端头,以便使该线圈配装在电机定子槽内。所述机器接收具有由第一支腿和第二支腿分开的未成形的第一端头和第二端头的线圈,并向其施加受控的变形,以产生适当形状的端头。所述机器包括用于夹持第一支腿和第二支腿的第一支腿支撑机构和第二支腿支撑机构,以及用于在第一支腿和第二支腿被所述支腿支撑件夹持的同时与线圈端头的一部分接触的端头成形元件。端头成形元件安装至第一支腿支撑机构和第二支腿支撑机构。还设有致动装置,用于引起第一支腿和第二支腿之一的顺次致动运动,以迫使端头成形元件