改进的铸造车轮模具边模冷却装置.pdf

羽沫****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

改进的铸造车轮模具边模冷却装置.pdf

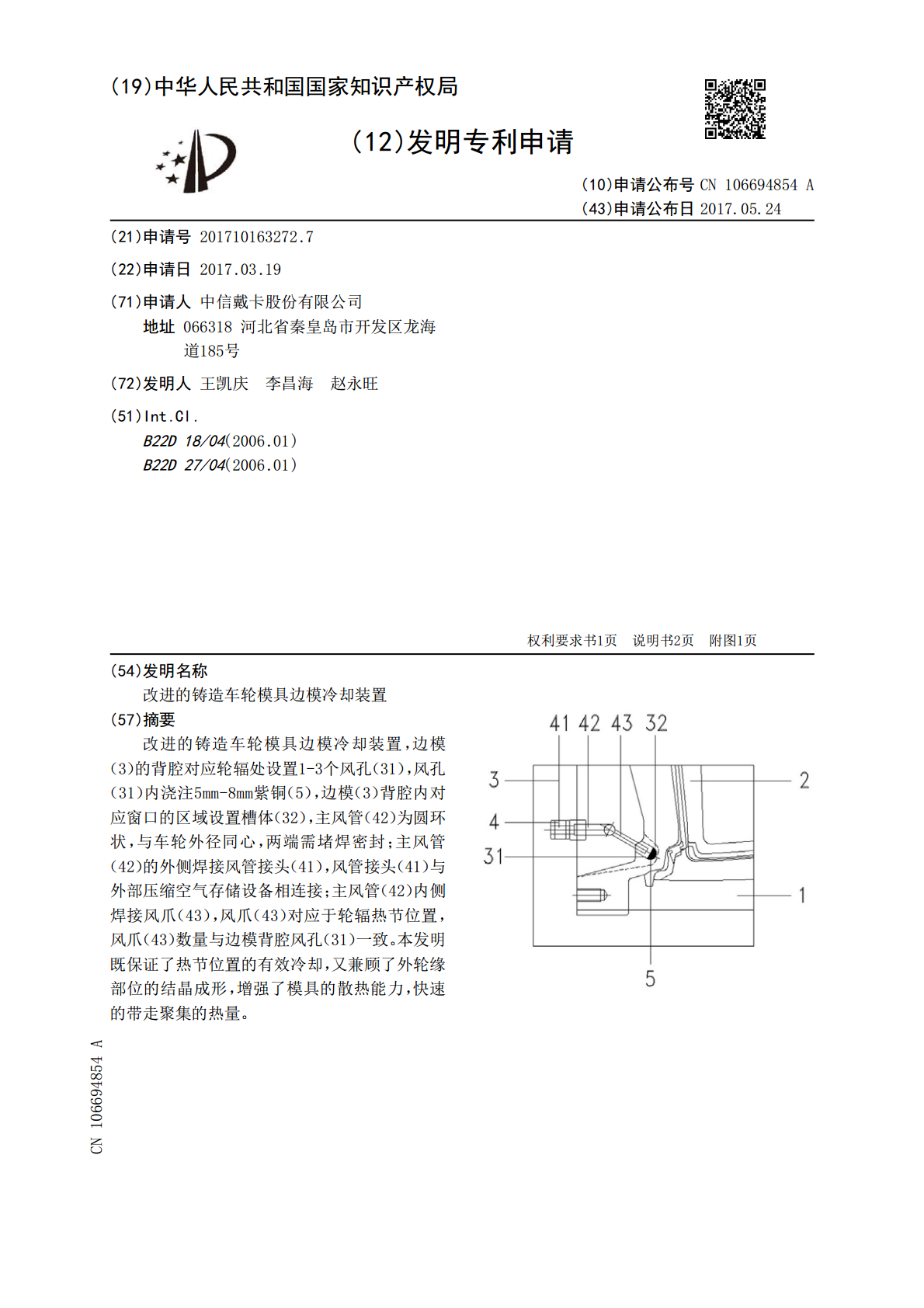

改进的铸造车轮模具边模冷却装置,边模(3)的背腔对应轮辐处设置1‑3个风孔(31),风孔(31)内浇注5mm‑8mm紫铜(5),边模(3)背腔内对应窗口的区域设置槽体(32),主风管(42)为圆环状,与车轮外径同心,两端需堵焊密封;主风管(42)的外侧焊接风管接头(41),风管接头(41)与外部压缩空气存储设备相连接;主风管(42)内侧焊接风爪(43),风爪(43)对应于轮辐热节位置,风爪(43)数量与边模背腔风孔(31)一致。本发明既保证了热节位置的有效冷却,又兼顾了外轮缘部位的结晶成形,增强了模具的散

车轮低压铸造模具热管冷却装置.pdf

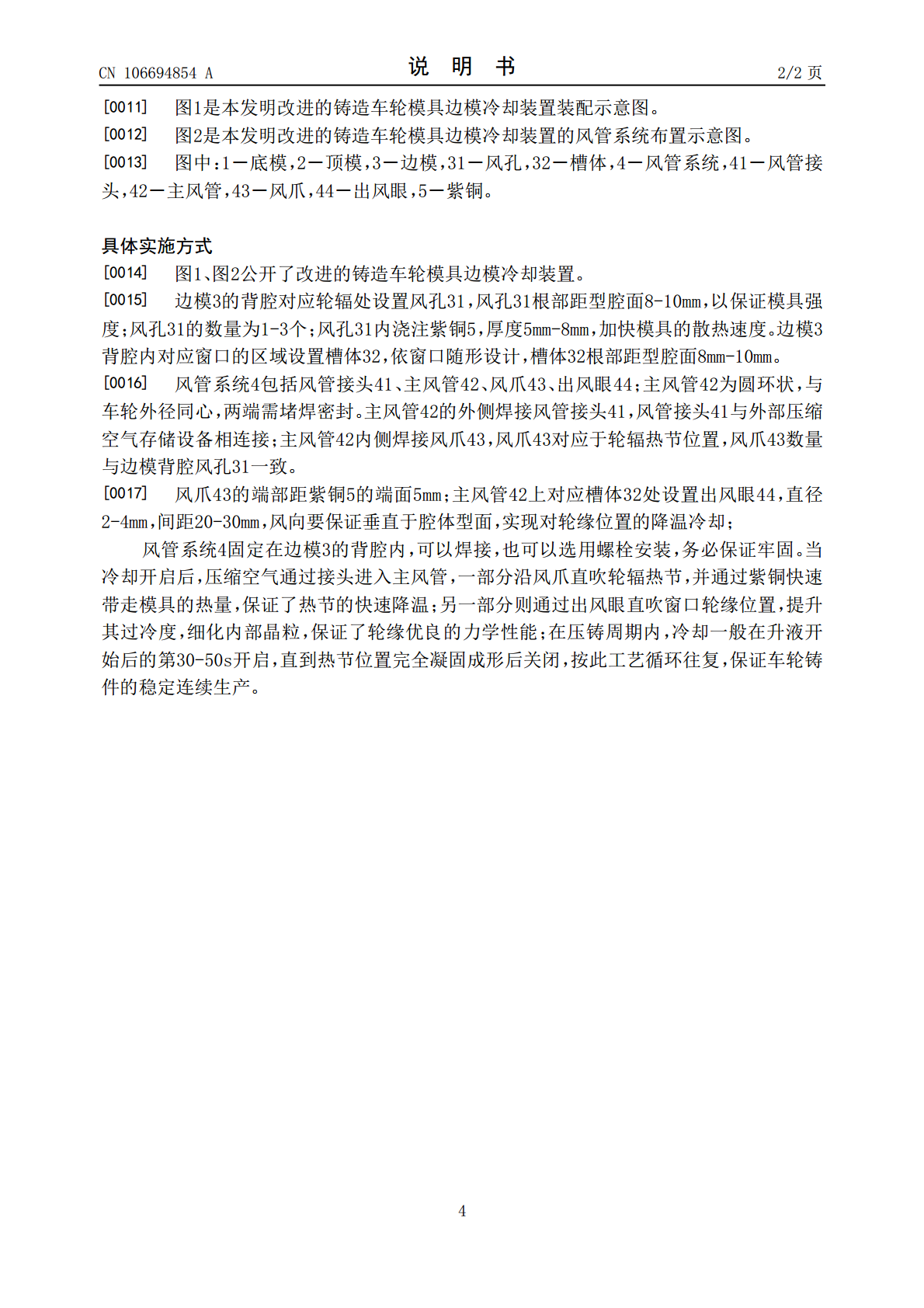

车轮低压铸造模具热管冷却装置,底模中部设有浇口杯,浇口杯上部为分流锥,边模具安装于底模两侧,顶模上设有轮缘处热管、热节处热管和轮心处热管,浇口杯上设有浇套。本发明的车轮低压铸造模具热管冷却装置,降低了铸造模具温度,增大了铸件冷却速度,提高了铝车轮铸造产品的性能品质和生产效率。

车轮模具冷却装置.pdf

本发明车轮模具冷却装置,顶模(3)在轮辐根部设置圆孔,孔内设置金属棒(4),金属棒(4)的一端与冷却水接触,并在该端设置空腔(5),另一端靠近车轮毛坯。冷却水将金属棒(4)传导的车轮毛坯的热量带走,起到水冷却的作用。

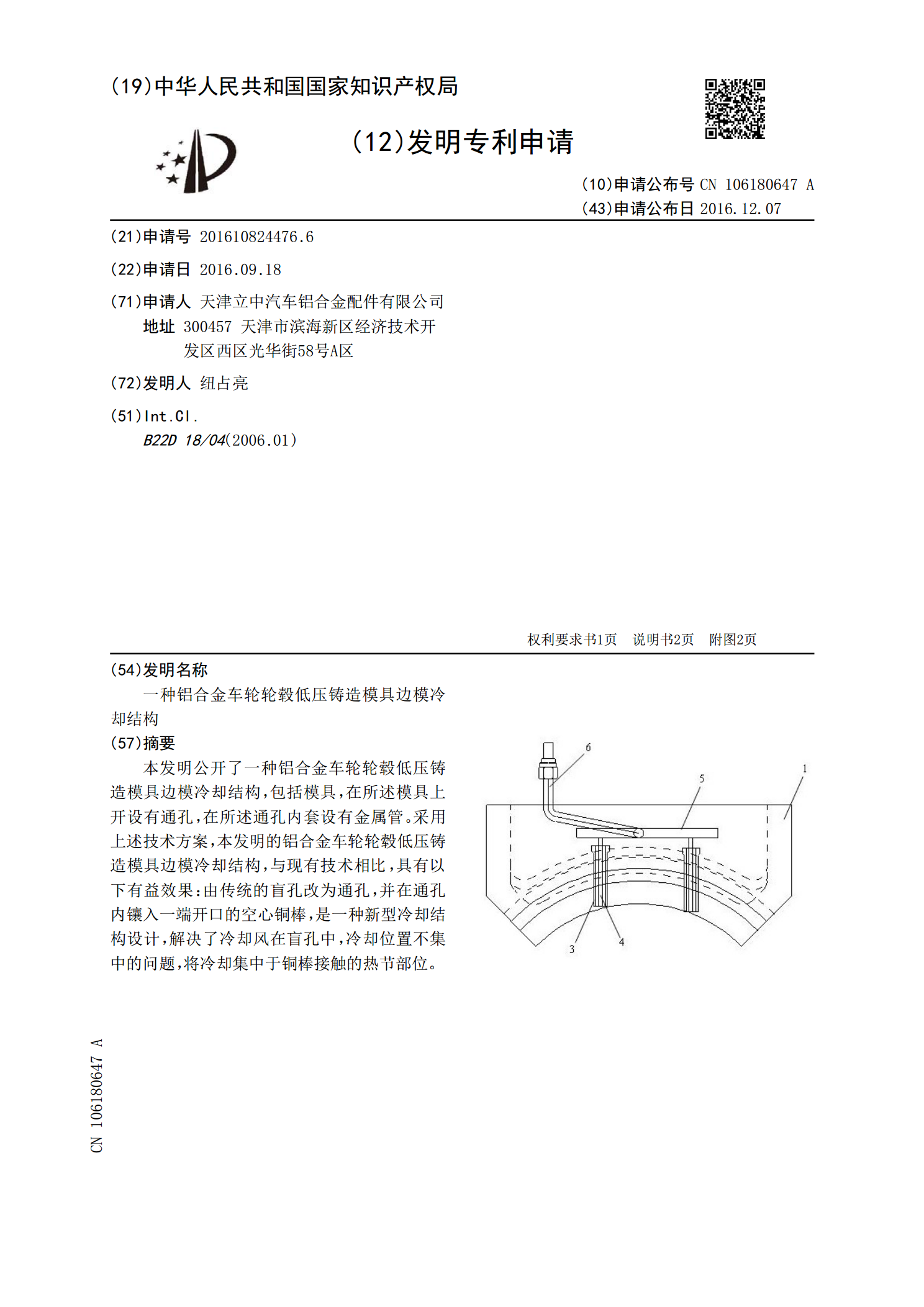

一种铝合金车轮轮毂低压铸造模具边模冷却结构.pdf

本发明公开了一种铝合金车轮轮毂低压铸造模具边模冷却结构,包括模具,在所述模具上开设有通孔,在所述通孔内套设有金属管。采用上述技术方案,本发明的铝合金车轮轮毂低压铸造模具边模冷却结构,与现有技术相比,具有以下有益效果:由传统的盲孔改为通孔,并在通孔内镶入一端开口的空心铜棒,是一种新型冷却结构设计,解决了冷却风在盲孔中,冷却位置不集中的问题,将冷却集中于铜棒接触的热节部位。

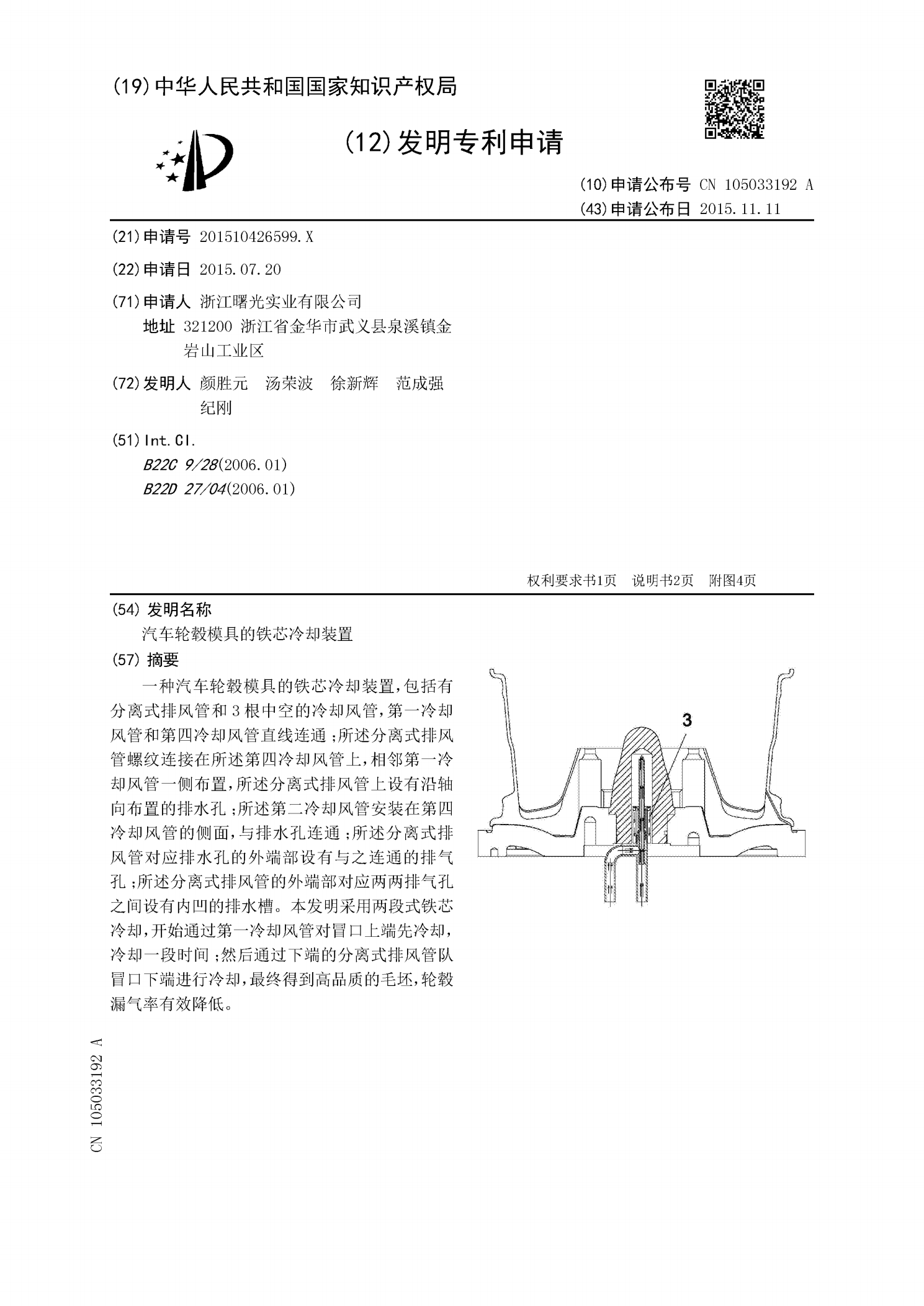

汽车轮毂模具的铁芯冷却装置.pdf

一种汽车轮毂模具的铁芯冷却装置,包括有分离式排风管和3根中空的冷却风管,第一冷却风管和第四冷却风管直线连通;所述分离式排风管螺纹连接在所述第四冷却风管上,相邻第一冷却风管一侧布置,所述分离式排风管上设有沿轴向布置的排水孔;所述第二冷却风管安装在第四冷却风管的侧面,与排水孔连通;所述分离式排风管对应排水孔的外端部设有与之连通的排气孔;所述分离式排风管的外端部对应两两排气孔之间设有内凹的排水槽。本发明采用两段式铁芯冷却,开始通过第一冷却风管对冒口上端先冷却,冷却一段时间;然后通过下端的分离式排风管队冒口下端进