一种动态调节电动车车轮轮径的方法.pdf

猫巷****正德

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种动态调节电动车车轮轮径的方法.pdf

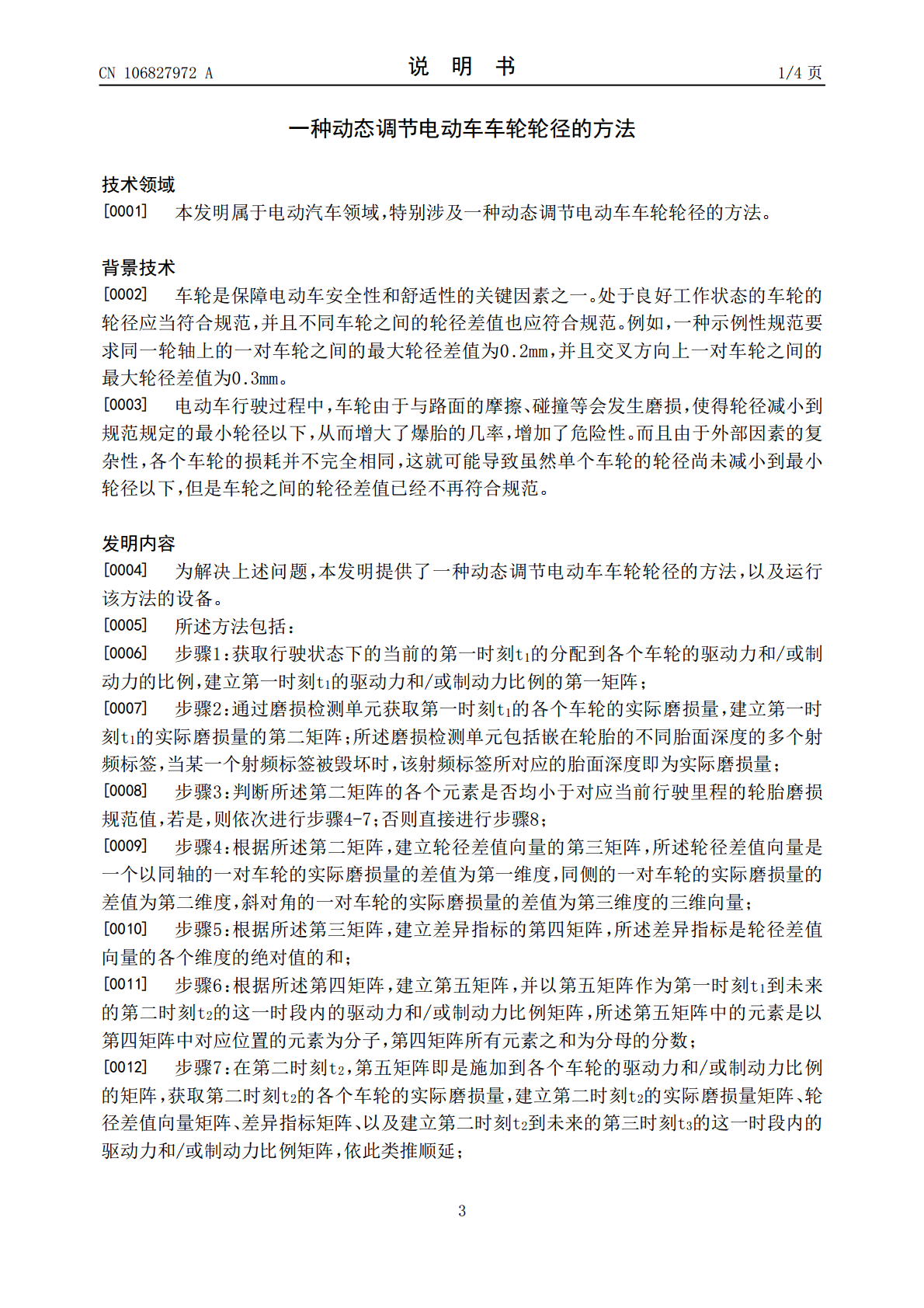

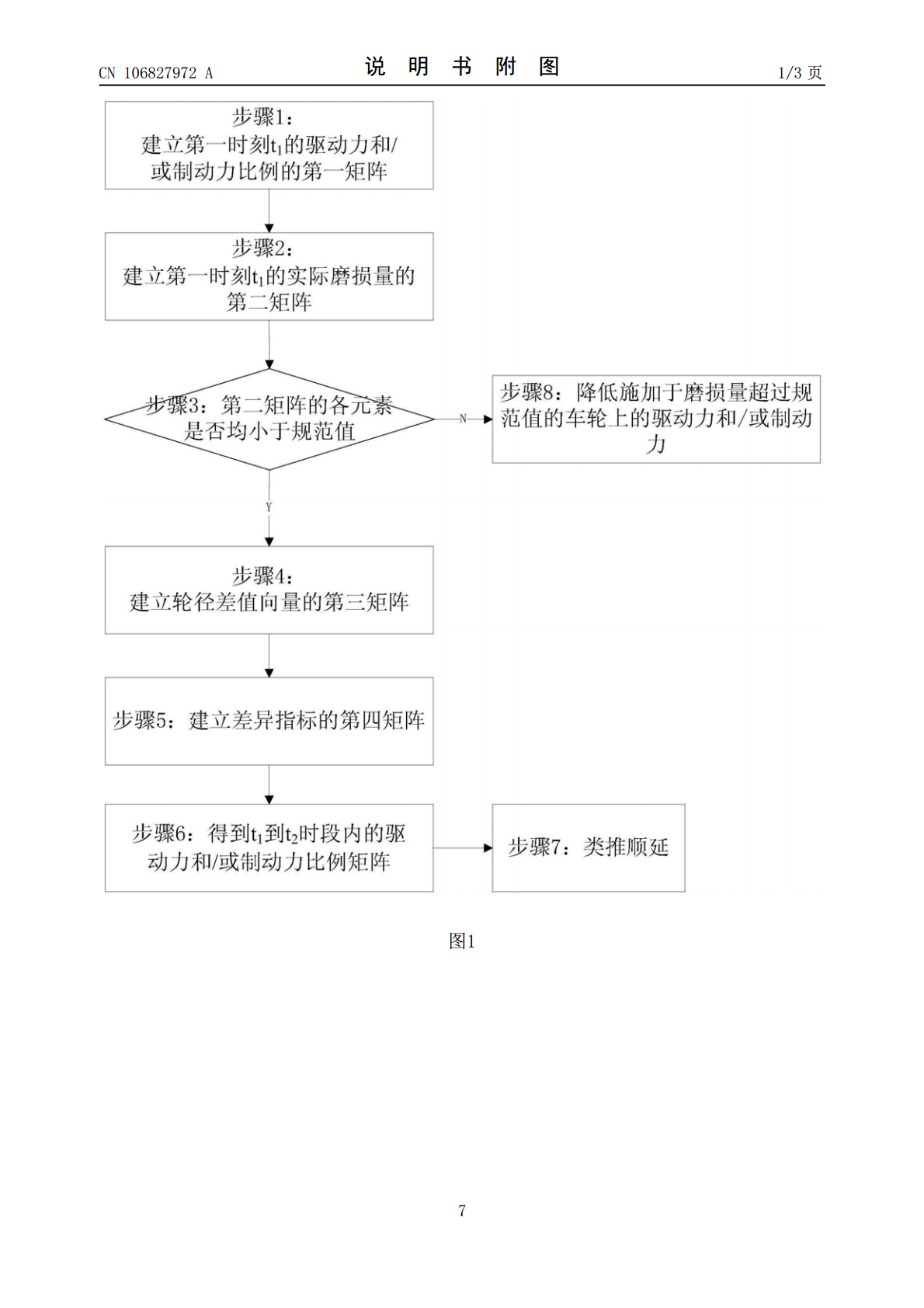

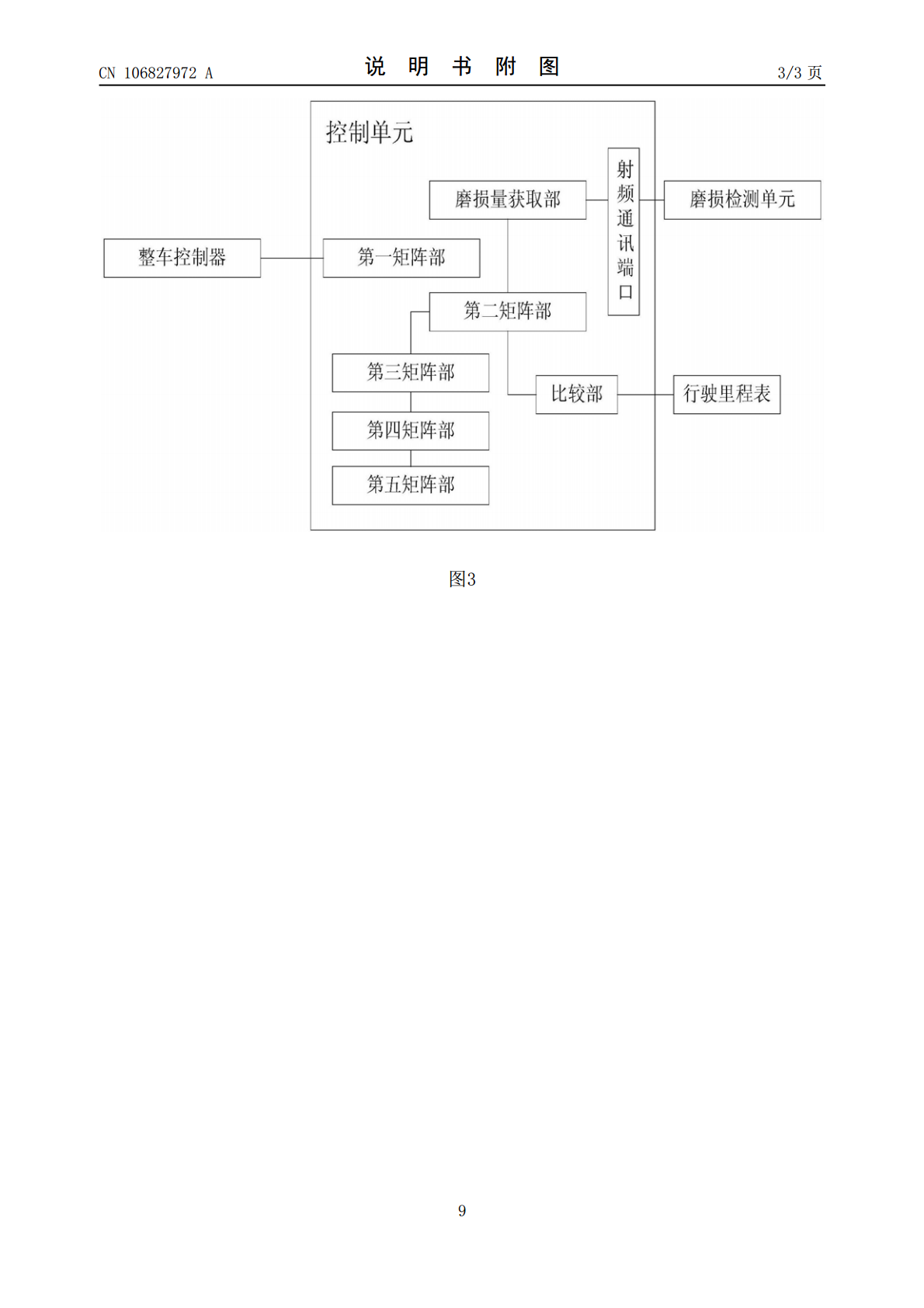

本发明公开了一种动态调节电动车车轮轮径的方法,包括获取驱动力和/或制动力比例的步骤、检测实际磨损量的步骤、建立实际磨损量矩阵、轮径差值向量矩阵、差异指标矩阵的步骤、以及根据这些矩阵校正下一时段的驱动力和/或制动力比例矩阵的步骤。通过本发明不但可以使各个车轮的磨损量保持在规范值以下,而且可以使两两车轮之间的轮径差异保持在规范值以下,可以提高电动车的安全性和舒适性。

一种车轮外倾角动态调节装置、调节方法及车辆.pdf

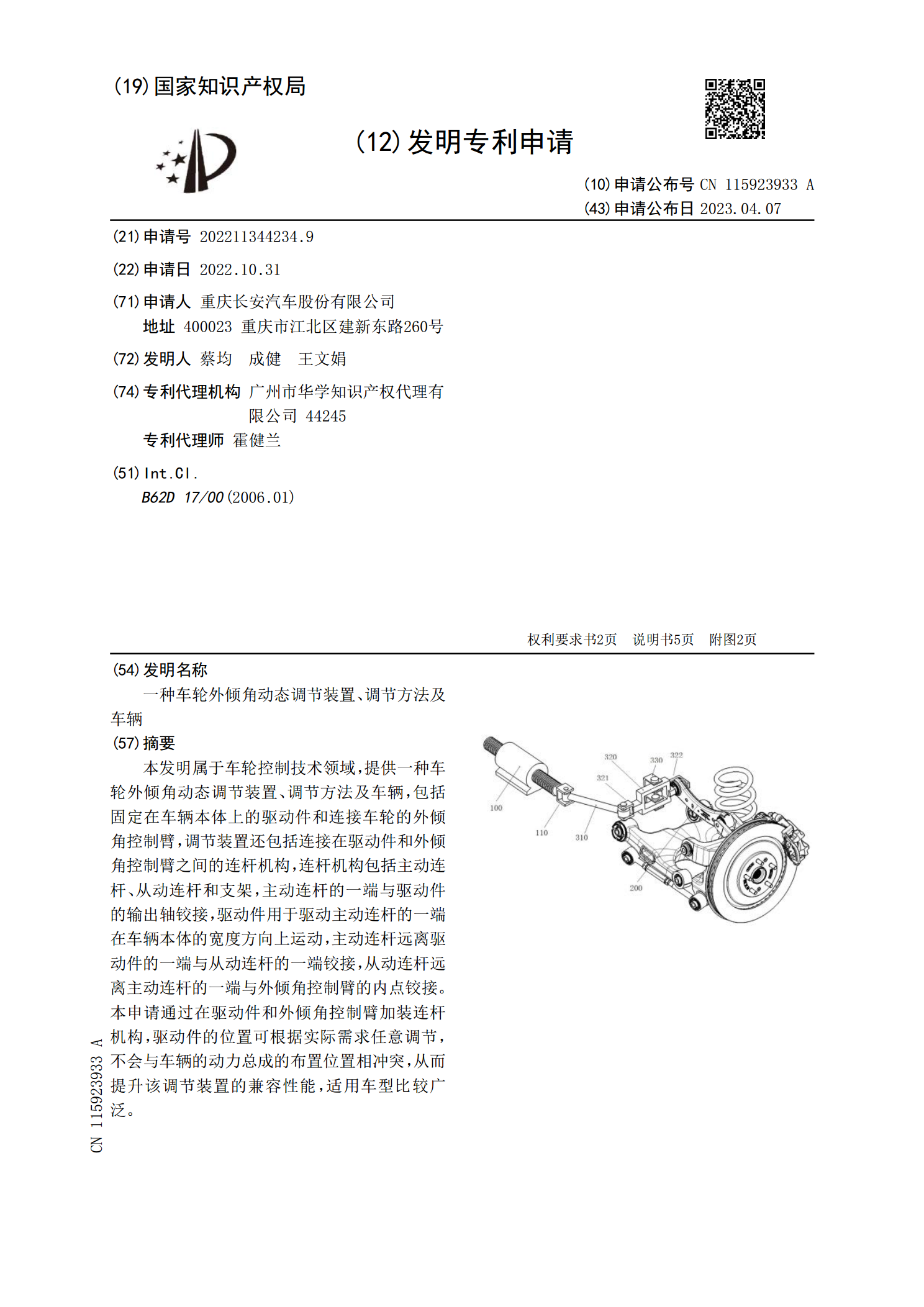

本发明属于车轮控制技术领域,提供一种车轮外倾角动态调节装置、调节方法及车辆,包括固定在车辆本体上的驱动件和连接车轮的外倾角控制臂,调节装置还包括连接在驱动件和外倾角控制臂之间的连杆机构,连杆机构包括主动连杆、从动连杆和支架,主动连杆的一端与驱动件的输出轴铰接,驱动件用于驱动主动连杆的一端在车辆本体的宽度方向上运动,主动连杆远离驱动件的一端与从动连杆的一端铰接,从动连杆远离主动连杆的一端与外倾角控制臂的内点铰接。本申请通过在驱动件和外倾角控制臂加装连杆机构,驱动件的位置可根据实际需求任意调节,不会与车辆的动

一种车轮轮径修正方法、装置及设备.pdf

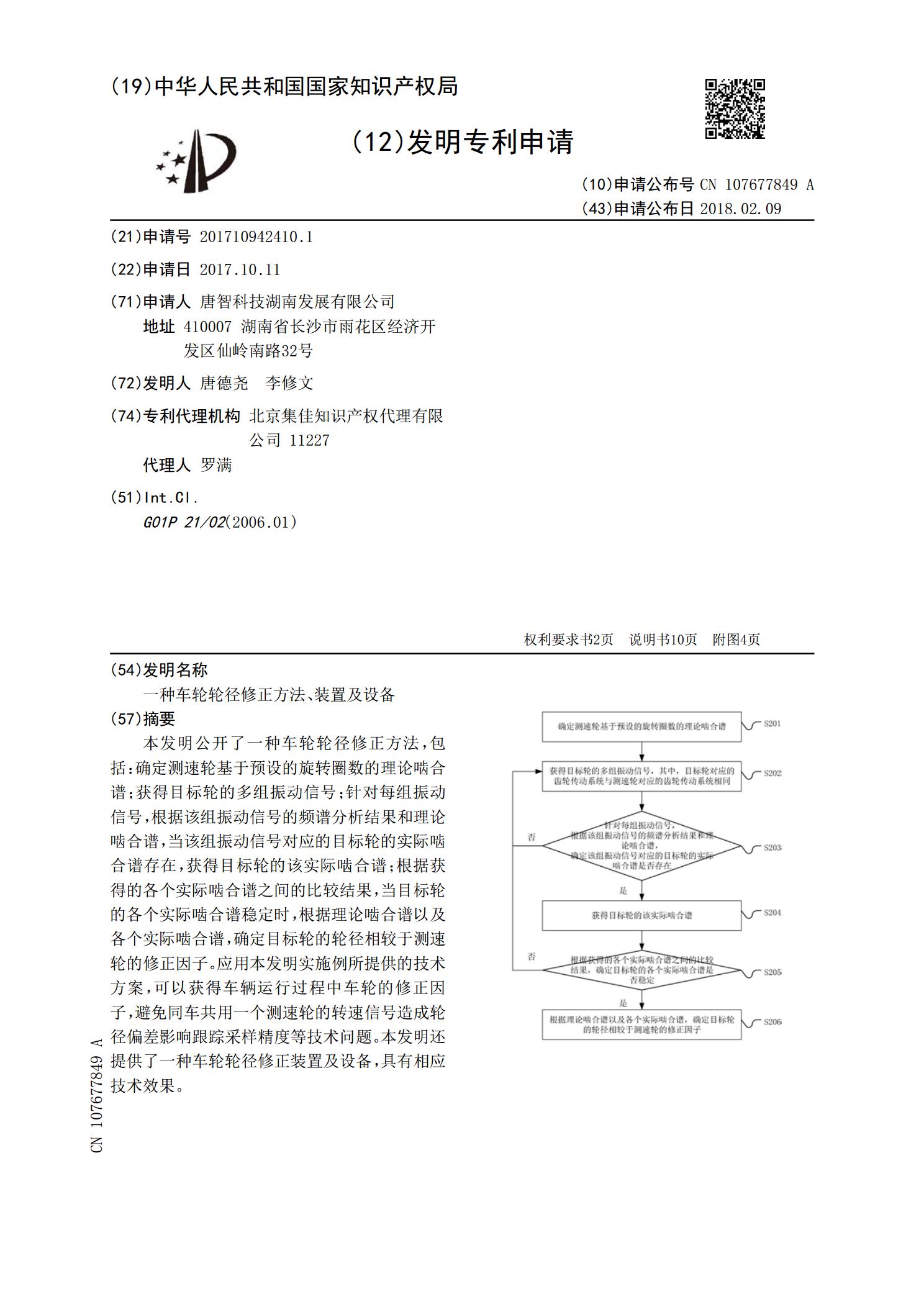

本发明公开了一种车轮轮径修正方法,包括:确定测速轮基于预设的旋转圈数的理论啮合谱;获得目标轮的多组振动信号;针对每组振动信号,根据该组振动信号的频谱分析结果和理论啮合谱,当该组振动信号对应的目标轮的实际啮合谱存在,获得目标轮的该实际啮合谱;根据获得的各个实际啮合谱之间的比较结果,当目标轮的各个实际啮合谱稳定时,根据理论啮合谱以及各个实际啮合谱,确定目标轮的轮径相较于测速轮的修正因子。应用本发明实施例所提供的技术方案,可以获得车辆运行过程中车轮的修正因子,避免同车共用一个测速轮的转速信号造成轮径偏差影响跟踪

可变轮径的车轮.pdf

本发明公开一种可变轮径的车轮,其包括有车轮外轮廓及用于驱动所述车轮外轮廓变形的变径装置,所述车轮外轮廓由数片小叶片首尾交叉相互连接而成。所述变径装置包括有一端与所述小叶片转动连接的偏心连杆,与所述偏心连杆固定连接的大齿轮,及用于驱动所述偏心连杆与所述大齿轮绕中心轴转动的驱动部分。本发明中可变轮径的车轮具有外轮廓可伸缩的特性,所以不仅有利于躲避障碍物,而且提高了复杂地面上行驶的平衡能力,减少了事故发生的几率,易于操作。

一种小轮径电动车.pdf

本发明提供一种小轮径电动车,包含车架、前轮、后轮、前叉、前脚踏、后脚踏,所述小轮径电动车直行行驶时,前轮和后轮位于两条直线上。具体地,前轮通过前轮轴安装在前叉上,前叉组合到车架前段,后轮安装在车架上,依车架后轮为基准,前轮设计成偏离后轮行驶直线一定距离。所述小轮径电动车采用前轮与后轮偏位一定距离,使前轮与后轮分别在两条直线上行驶时,车子在骑行和拐弯的时候,都比较容易控制,不容易摔倒。改变了小轮径电动车操控性不够稳定的缺陷。